一种加工斜孔钻模的方法.pdf

森林****io

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种加工斜孔钻模的方法.pdf

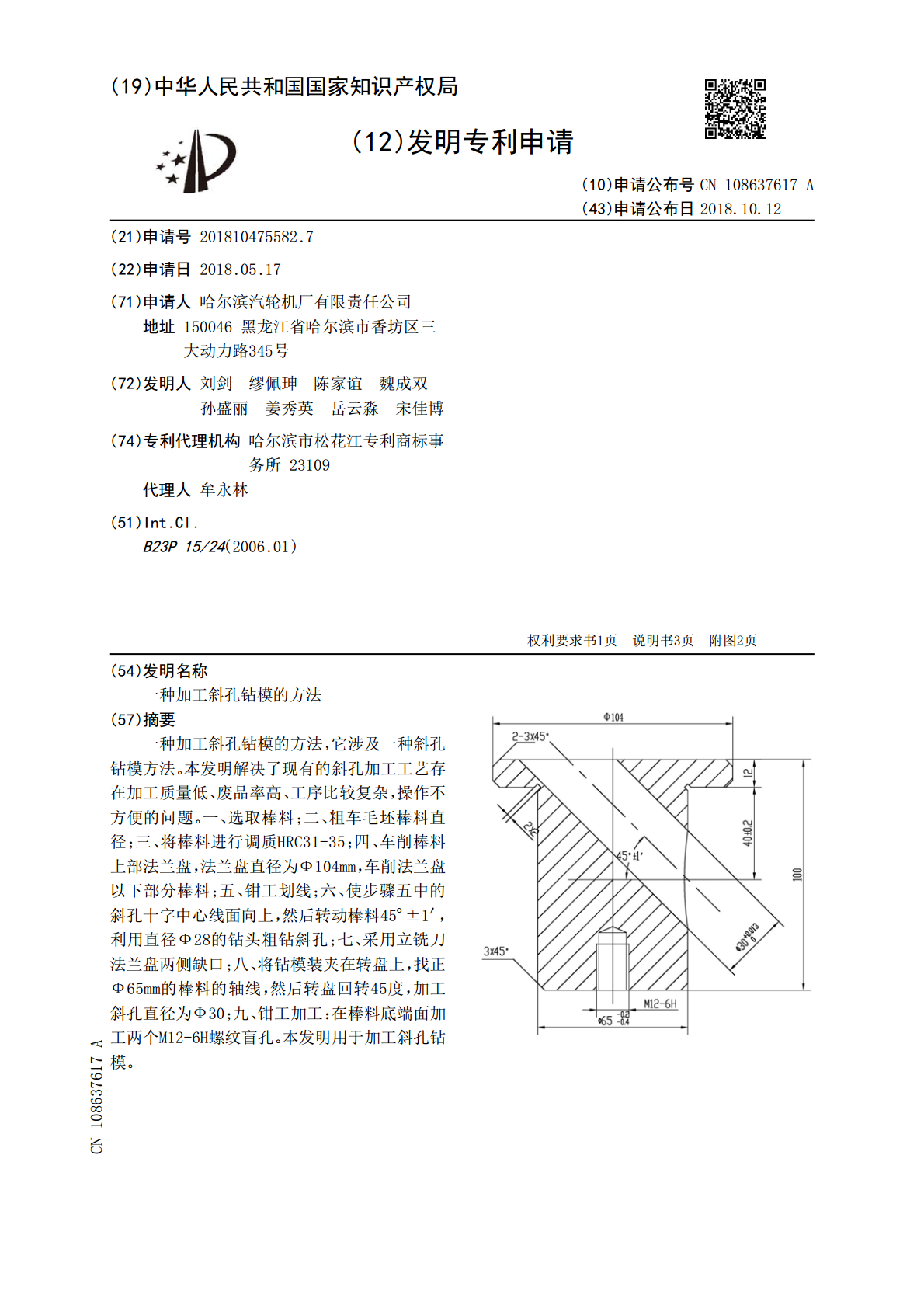

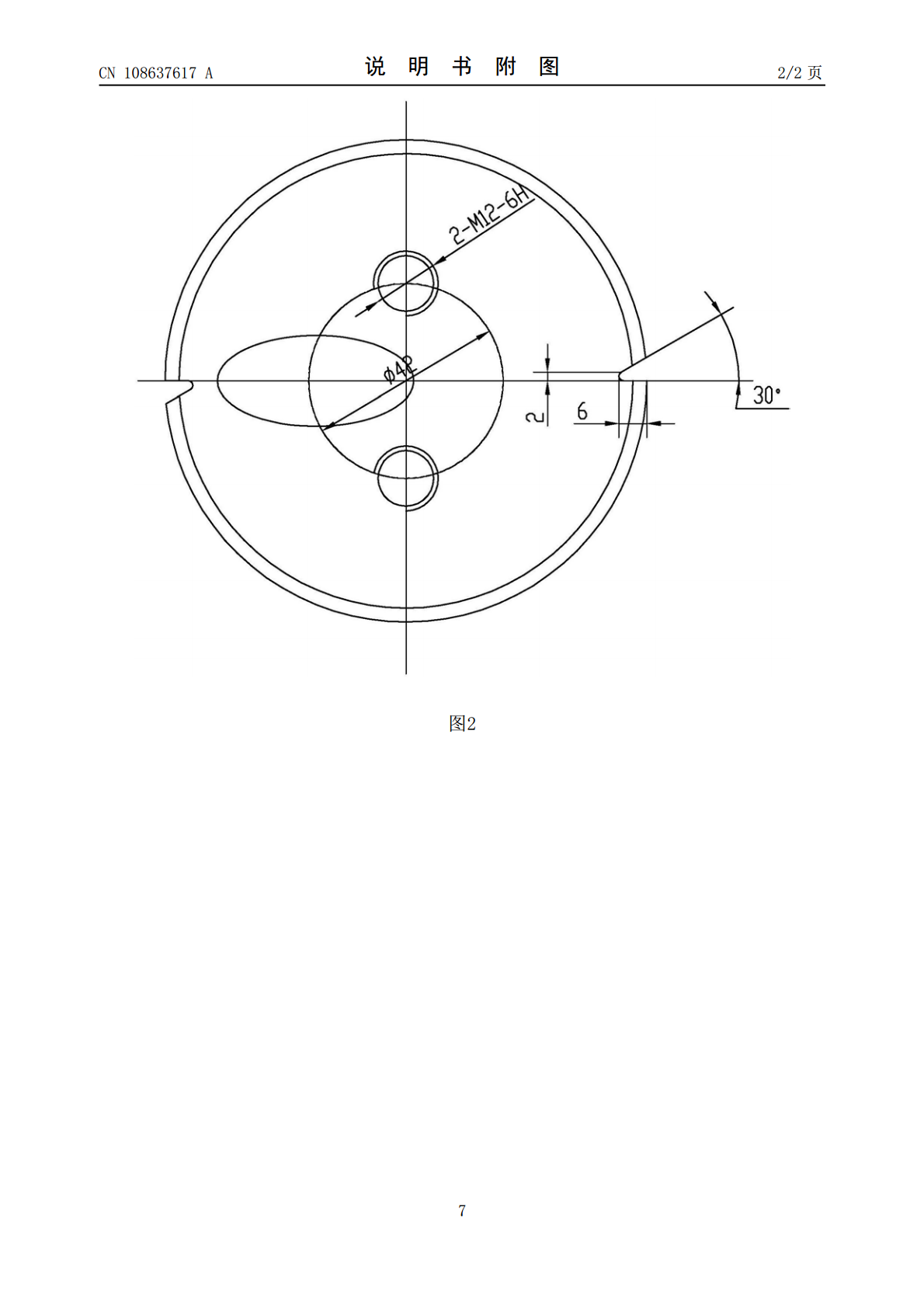

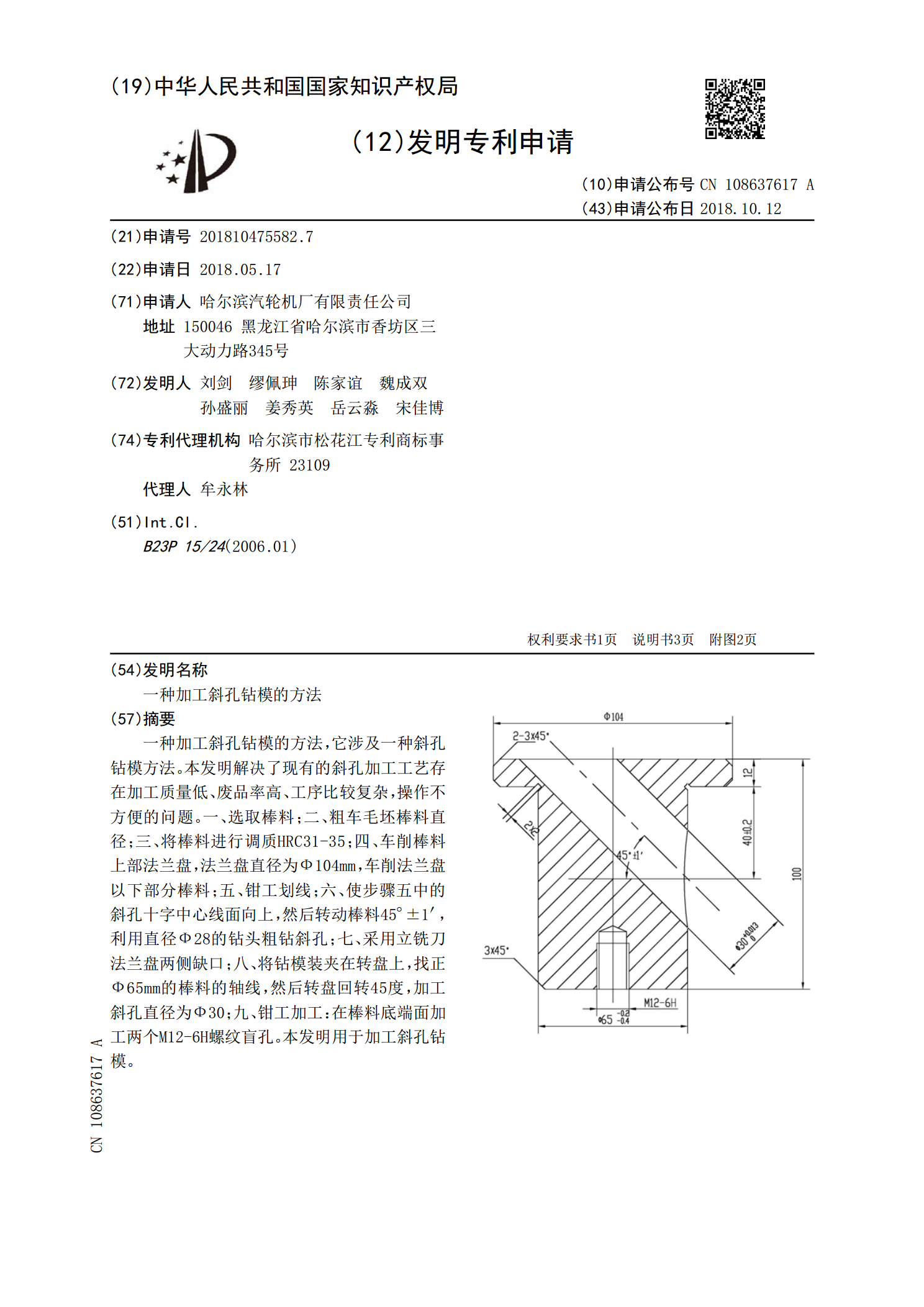

一种加工斜孔钻模的方法,它涉及一种斜孔钻模方法。本发明解决了现有的斜孔加工工艺存在加工质量低、废品率高、工序比较复杂,操作不方便的问题。一、选取棒料;二、粗车毛坯棒料直径;三、将棒料进行调质HRC31‑35;四、车削棒料上部法兰盘,法兰盘直径为Ф104mm,车削法兰盘以下部分棒料;五、钳工划线;六、使步骤五中的斜孔十字中心线面向上,然后转动棒料45°±1′,利用直径Ф28的钻头粗钻斜孔;七、采用立铣刀法兰盘两侧缺口;八、将钻模装夹在转盘上,找正Ф65mm的棒料的轴线,然后转盘回转45度,加工斜孔直径为Ф3

一种钻模板斜孔的加工方法.pdf

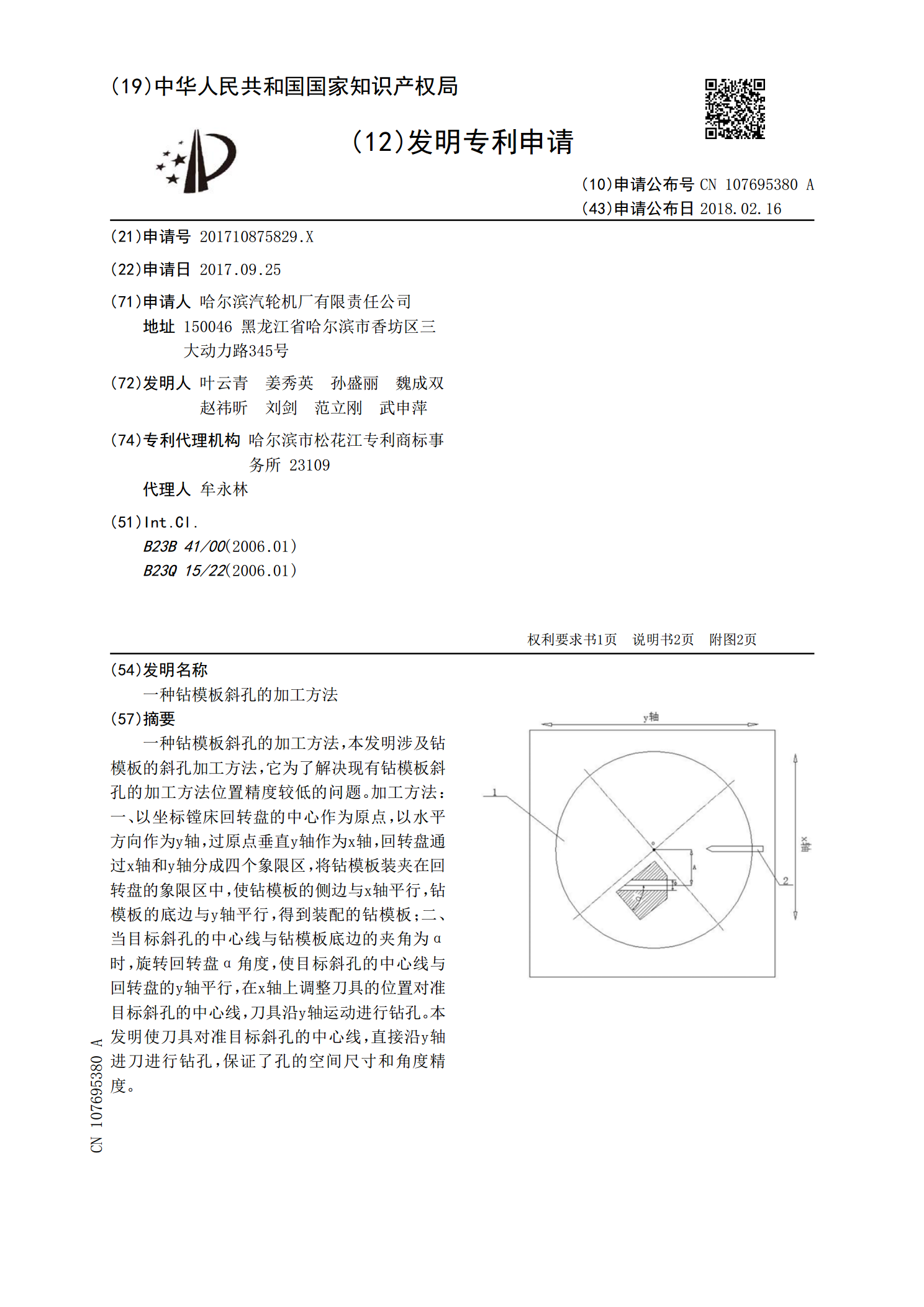

一种钻模板斜孔的加工方法,本发明涉及钻模板的斜孔加工方法,它为了解决现有钻模板斜孔的加工方法位置精度较低的问题。加工方法:一、以坐标镗床回转盘的中心作为原点,以水平方向作为y轴,过原点垂直y轴作为x轴,回转盘通过x轴和y轴分成四个象限区,将钻模板装夹在回转盘的象限区中,使钻模板的侧边与x轴平行,钻模板的底边与y轴平行,得到装配的钻模板;二、当目标斜孔的中心线与钻模板底边的夹角为α时,旋转回转盘α角度,使目标斜孔的中心线与回转盘的y轴平行,在x轴上调整刀具的位置对准目标斜孔的中心线,刀具沿y轴运动进行钻孔。

一种内孔定位的斜孔钻模.pdf

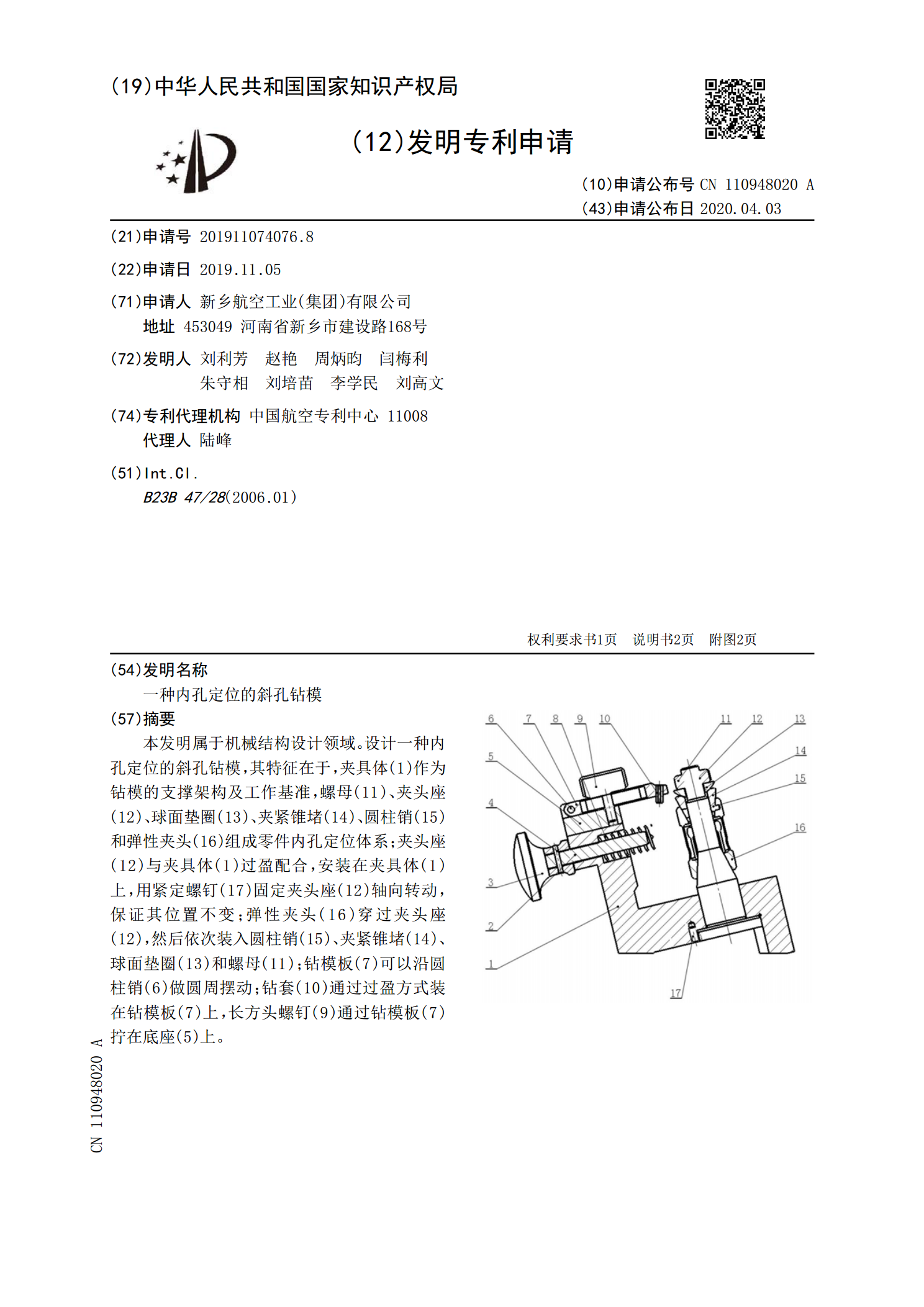

本发明属于机械结构设计领域。设计一种内孔定位的斜孔钻模,其特征在于,夹具体(1)作为钻模的支撑架构及工作基准,螺母(11)、夹头座(12)、球面垫圈(13)、夹紧锥堵(14)、圆柱销(15)和弹性夹头(16)组成零件内孔定位体系;夹头座(12)与夹具体(1)过盈配合,安装在夹具体(1)上,用紧定螺钉(17)固定夹头座(12)轴向转动,保证其位置不变;弹性夹头(16)穿过夹头座(12),然后依次装入圆柱销(15)、夹紧锥堵(14)、球面垫圈(13)和螺母(11);钻模板(7)可以沿圆柱销(6)做圆周摆动;钻

一种钻飞轮盘斜口孔的钻模工装.pdf

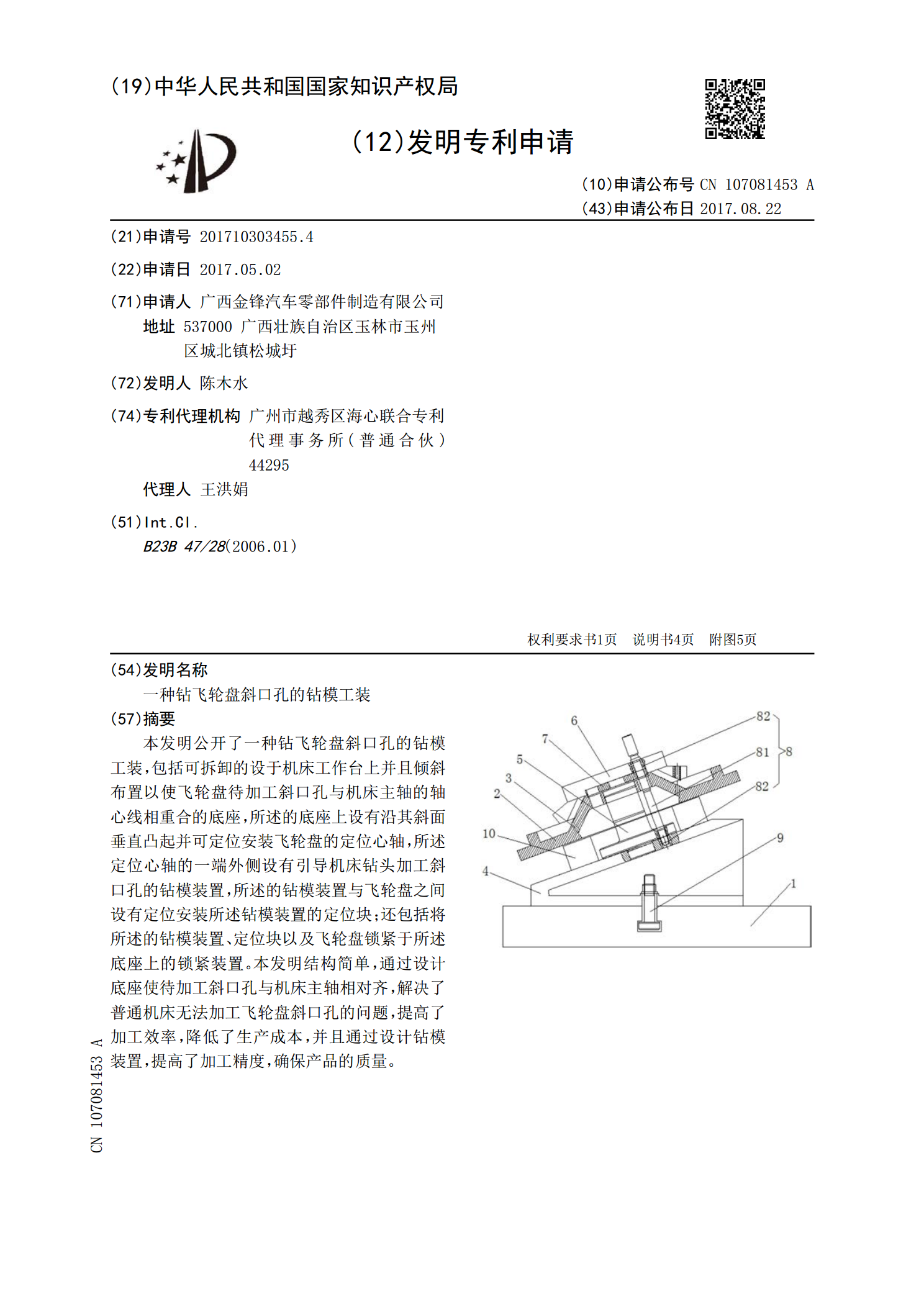

本发明公开了一种钻飞轮盘斜口孔的钻模工装,包括可拆卸的设于机床工作台上并且倾斜布置以使飞轮盘待加工斜口孔与机床主轴的轴心线相重合的底座,所述的底座上设有沿其斜面垂直凸起并可定位安装飞轮盘的定位心轴,所述定位心轴的一端外侧设有引导机床钻头加工斜口孔的钻模装置,所述的钻模装置与飞轮盘之间设有定位安装所述钻模装置的定位块;还包括将所述的钻模装置、定位块以及飞轮盘锁紧于所述底座上的锁紧装置。本发明结构简单,通过设计底座使待加工斜口孔与机床主轴相对齐,解决了普通机床无法加工飞轮盘斜口孔的问题,提高了加工效率,降低了

一种唇模斜水孔钻削及孔找正方法.docx

一种唇模斜水孔钻削及孔找正方法摘要:本文针对唇模斜水孔钻削及孔找正方法进行研究。首先,介绍了唇模斜水孔钻削的背景和意义。然后,分析了传统的孔找正方法在唇模斜水孔钻削中存在的问题。接着,提出了一种新的唇模斜水孔钻削及孔找正方法,并详细阐述了该方法的原理和步骤。最后,通过实际案例验证了该方法的有效性,并给出了相应的结论和展望。关键词:唇模斜水孔;钻削;孔找正;方法。1.引言唇模斜水孔钻削是一种重要的工程作业,广泛应用于地下工程、矿山工程等领域。然而,由于唇模斜水孔的特殊性,传统的孔找正方法往往不能满足实际需求