数控车床加工无退刀槽盲孔波形螺纹的方法.pdf

书生****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

数控车床加工无退刀槽盲孔波形螺纹的方法.pdf

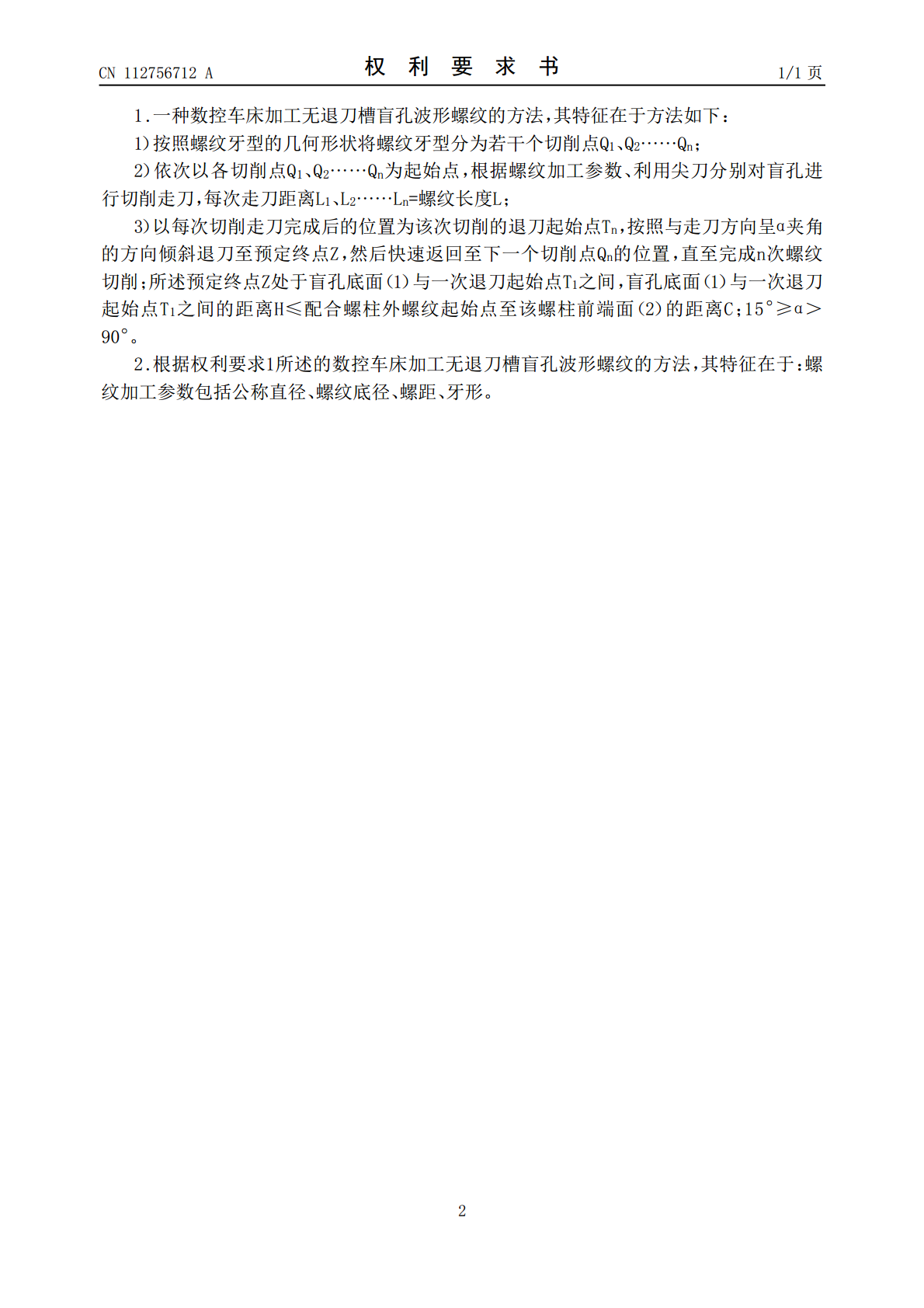

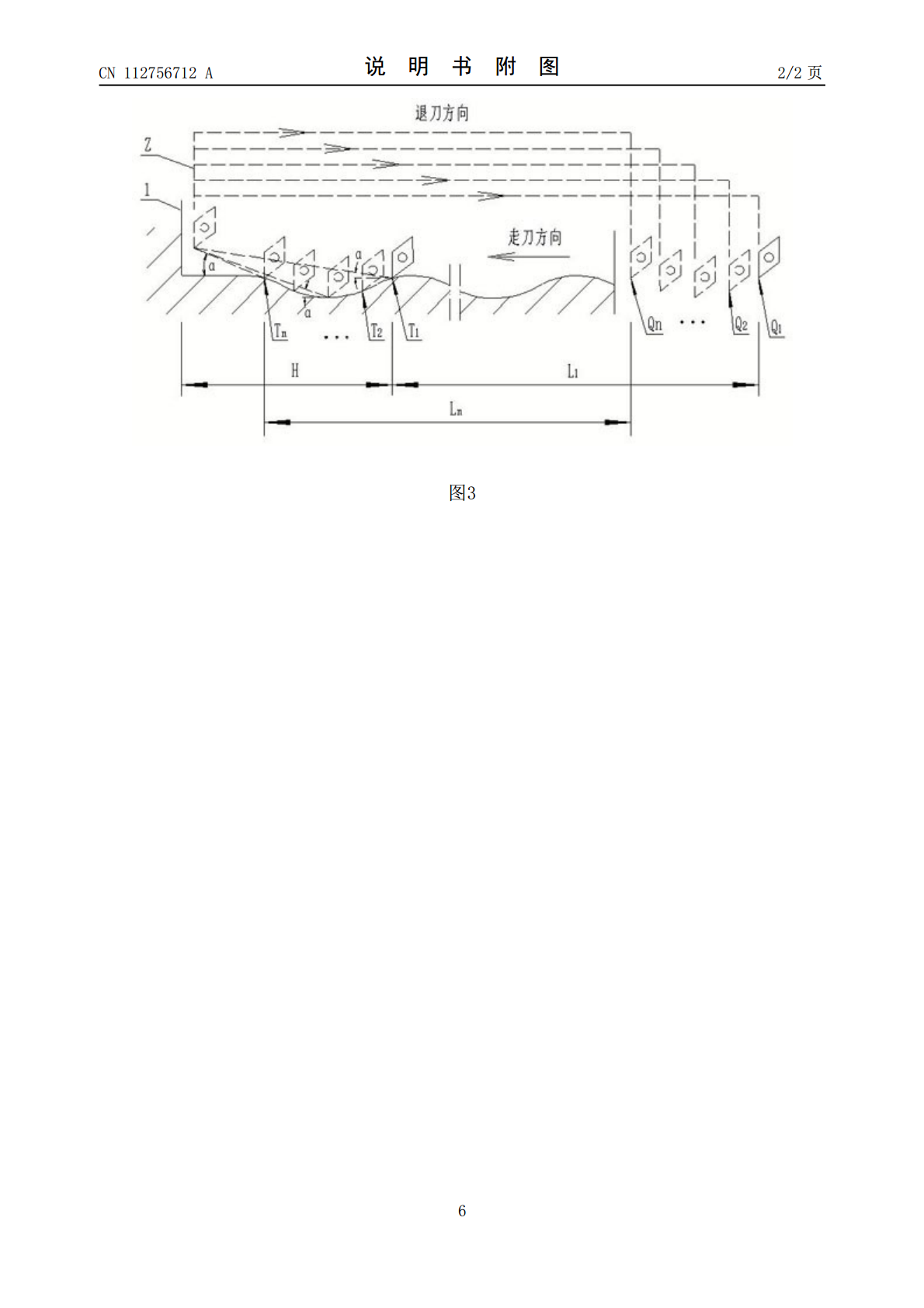

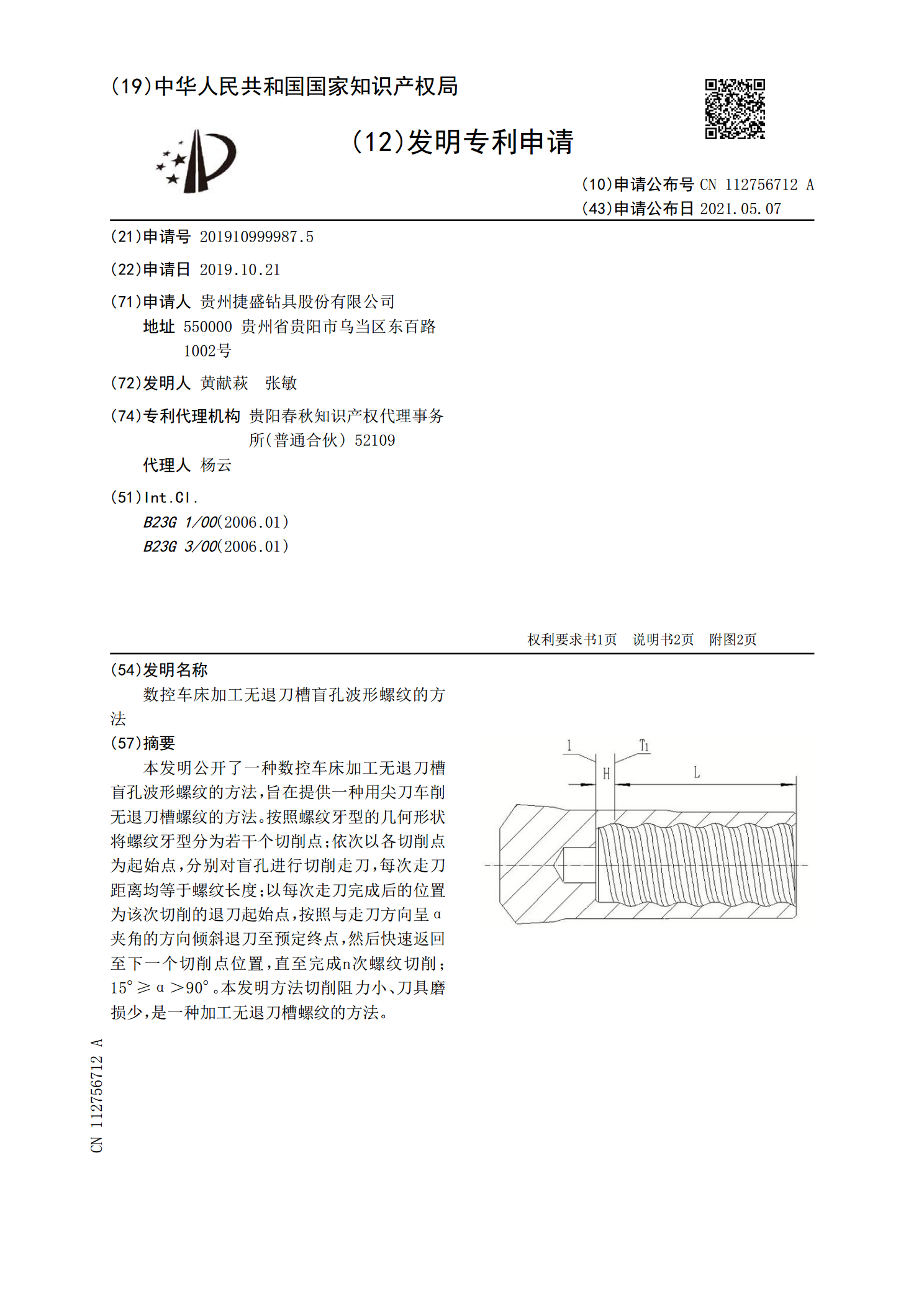

本发明公开了一种数控车床加工无退刀槽盲孔波形螺纹的方法,旨在提供一种用尖刀车削无退刀槽螺纹的方法。按照螺纹牙型的几何形状将螺纹牙型分为若干个切削点;依次以各切削点为起始点,分别对盲孔进行切削走刀,每次走刀距离均等于螺纹长度;以每次走刀完成后的位置为该次切削的退刀起始点,按照与走刀方向呈α夹角的方向倾斜退刀至预定终点,然后快速返回至下一个切削点位置,直至完成n次螺纹切削;15°≥α>90°。本发明方法切削阻力小、刀具磨损少,是一种加工无退刀槽螺纹的方法。

无退刀槽盲孔的内螺纹加工方法.pdf

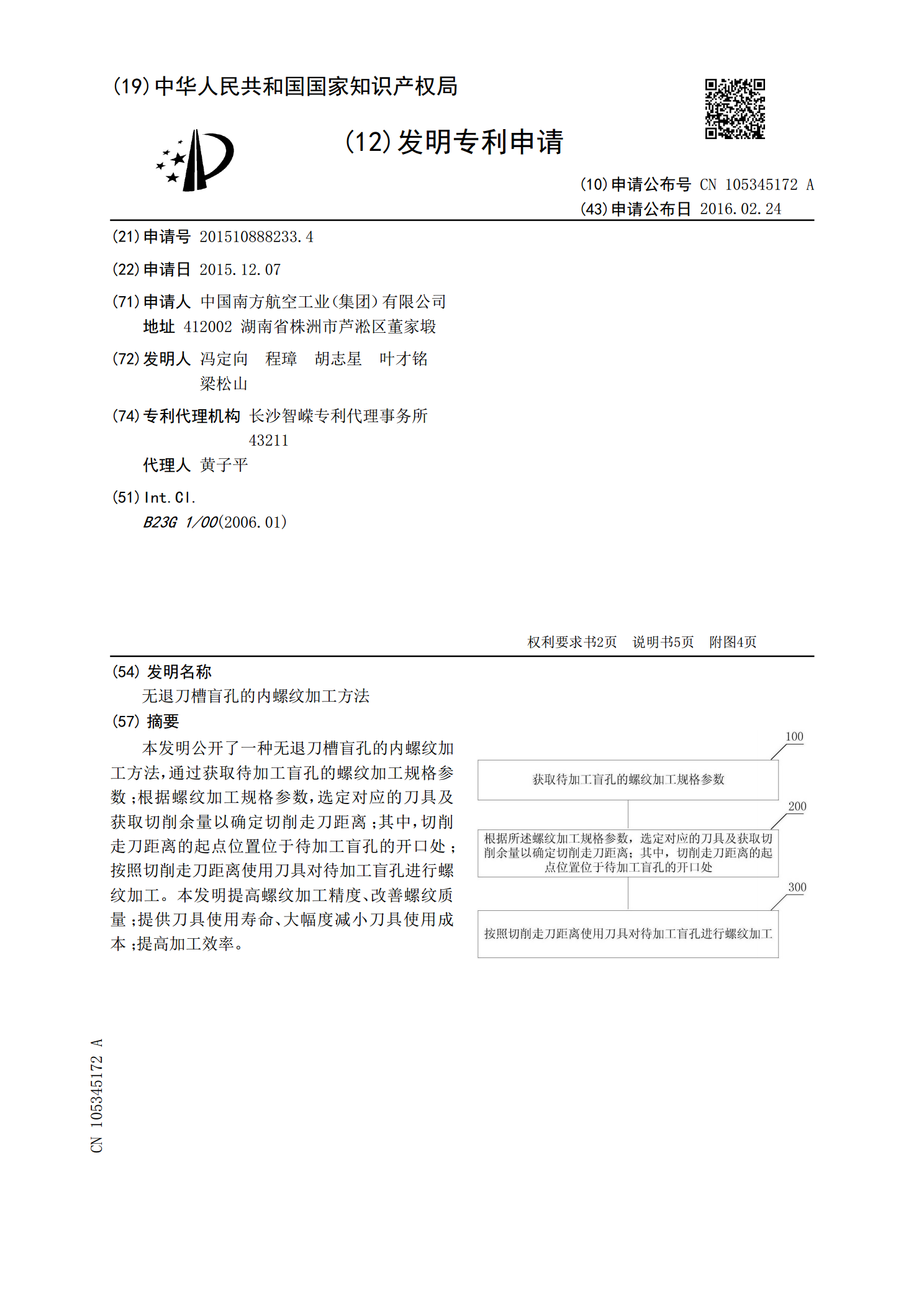

本发明公开了一种无退刀槽盲孔的内螺纹加工方法,通过获取待加工盲孔的螺纹加工规格参数;根据螺纹加工规格参数,选定对应的刀具及获取切削余量以确定切削走刀距离;其中,切削走刀距离的起点位置位于待加工盲孔的开口处;按照切削走刀距离使用刀具对待加工盲孔进行螺纹加工。本发明提高螺纹加工精度、改善螺纹质量;提供刀具使用寿命、大幅度减小刀具使用成本;提高加工效率。

项目6加工退刀槽与外螺纹111.doc

项目六运用G94指令车削退刀槽,运用G92、G32、G76指令车削普通三角外螺纹在前面的项目中,我们分别学习并运用了G90指令和G71、G70指令车削外圆。我们知道轴上不仅只有阶台,有的轴上还有沟槽、有螺纹,那它们常用哪些指令加工呢?这就是本项目要学习和实训的内容——运用单一型固定循环G94指令车削退刀槽以及G92、G32、G76指令车削普通三角外螺纹。6.1任务书一、任务单项目六加工退刀槽及普通三角螺纹(图6-1)工作任务1、学会用G94指令编写车宽沟槽的程序2、学会用G92指令编写车削螺纹的程序3、理

项目6加工退刀槽与外螺纹111.doc

·项目六运用G94指令车削退刀槽,运用G92、G32、G76指令车削普通三角外螺纹在前面的项目中,我们分别学习并运用了G90指令和G71、G70指令车削外圆。我们知道轴上不仅只有阶台,有的轴上还有沟槽、有螺纹,那它们常用哪些指令加工呢?这就是本项目要学习和实训的内容——运用单一型固定循环G94指令车削退刀槽以及G92、G32、G76指令车削普通三角外螺纹。6.1任务书一、任务单项目六加工退刀槽及普通三角螺纹(图6-1)工作任务1、学会用G94指令编写车宽沟槽的程序2、学会用G

数控车床螺纹加工的对刀方法研究.docx

数控车床螺纹加工的对刀方法研究随着数控技术越来越成熟,数控机床已经普遍应用于各个领域。在机械加工中,螺纹是常用的一种连接方式,而数控车床可以实现高精度、高效率的螺纹加工,因此受到越来越多厂家的青睐。然而,数控车床螺纹加工的对刀一直是制约加工精度和效率的一个关键因素。本文将深入探究数控车床螺纹加工的对刀方法,并提出可行性较高的方案。一、数控车床螺纹加工的基本原理在数控车床上完成螺纹加工需要实现工件和刀具的正确定位。在数控车床中,工件和刀具的定位主要是通过加工程序来控制的。当加工程序中包含了正确的工件坐标和刀