含钒矿粉与含钒钢渣混合焙烧提钒的方法.pdf

景福****90

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

含钒矿粉与含钒钢渣混合焙烧提钒的方法.pdf

本发明公开了发明含钒矿粉与含钒钢渣混合焙烧提钒的方法,直接将钢渣粉和矿粉按照一定比例混合进行焙烧,混合焙烧不添加任何添加剂,充分利用了钒资源,解决了单独钢渣尾渣难以利用的问题,用含钒钢渣带动含钒矿粉的综合利用,充分利用了矿粉中的钙、镁、铝、硅等元素,起到焙烧助剂的作用,避免了传统添加氯化钠焙烧的污染问题,杜绝氯气、氯化氢、重金属等污染;利用钢渣和矿粉在混合焙烧时的相互作用,浸出率比单独焙烧两种物料大幅提高,单独焙烧矿粉或钢渣时,焙烧浸出率均低于75%,而将两种物料按照一定比例混合后焙烧,浸出率可达80%以

含钒钢渣提钒利用研究.docx

含钒钢渣提钒利用研究标题:含钒钢渣提钒利用研究摘要:含钒钢渣是一种重要的冶金废渣,其中包含可回收的钒资源。本文旨在综述含钒钢渣提钒利用的研究进展。首先,介绍了含钒钢渣的组成和特性;接着,概述了目前常用的提取钒的方法,包括湿法浸取、熔融还原和物理分离等;然后,讨论了这些方法的优劣势并提出了改进方向;最后,总结了含钒钢渣提钒利用的未来趋势和发展方向。一、引言钒是一种重要的冶金原料,广泛应用于钢铁、航空、化工等行业。而含钒钢渣是钢铁生产过程中产生的一种废弃物,其中含有可回收的钒资源。因此,研究如何高效地提取和利

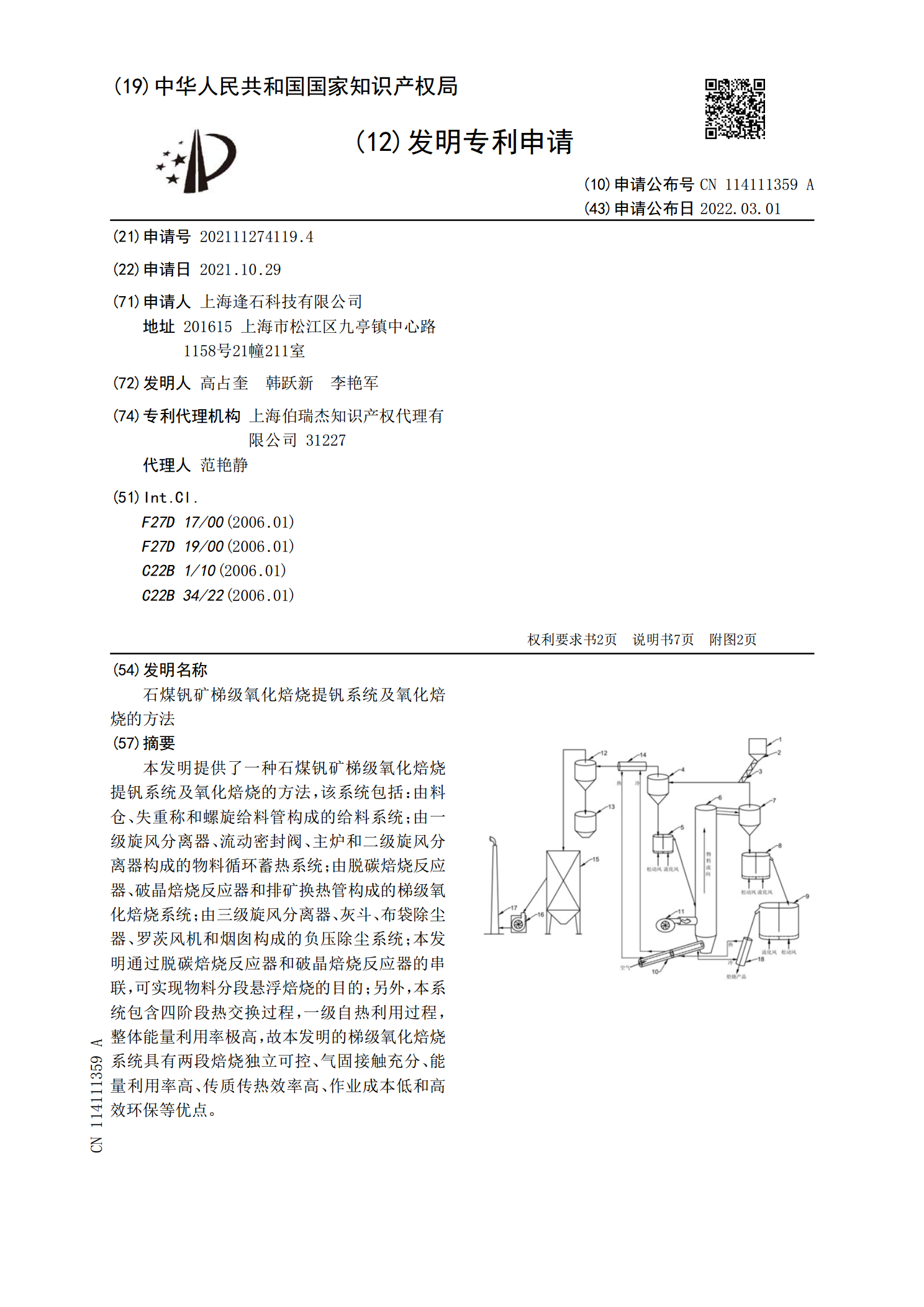

石煤钒矿梯级氧化焙烧提钒系统及氧化焙烧的方法.pdf

本发明提供了一种石煤钒矿梯级氧化焙烧提钒系统及氧化焙烧的方法,该系统包括:由料仓、失重称和螺旋给料管构成的给料系统;由一级旋风分离器、流动密封阀、主炉和二级旋风分离器构成的物料循环蓄热系统;由脱碳焙烧反应器、破晶焙烧反应器和排矿换热管构成的梯级氧化焙烧系统;由三级旋风分离器、灰斗、布袋除尘器、罗茨风机和烟囱构成的负压除尘系统;本发明通过脱碳焙烧反应器和破晶焙烧反应器的串联,可实现物料分段悬浮焙烧的目的;另外,本系统包含四阶段热交换过程,一级自热利用过程,整体能量利用率极高,故本发明的梯级氧化焙烧系统具有两

一种含钒页岩提钒焙烧方法.pdf

本发明涉及一种含钒页岩提钒焙烧方法。其技术方案是:先按质量比将含钒页岩原矿∶含钒页岩提钒焙烧添加剂为1∶(0.06~0.1)混匀,置入焙烧炉,以400~500℃/小时的速率升温至850~1000℃,保温1~2h;再将焙烧后的焙砂按固液质量比为1∶2加入到体积分数为4~10%的稀硫酸中,在90~100℃条件下搅拌浸出0.5~1h。含钒页岩提钒焙烧添加剂的制备方法是:按质量比将Mg的化合物:NaClO3∶Na2CO3∶CaCO3为1∶1∶(4~8)∶(6~10)配料,混匀,细磨至0.15mm以下。本发明的浸出

含钒生铁及冶炼含钒钢渣制取含钒生铁方法.pdf

本发明属于金属冶炼技术领域,具体涉及一种含钒生铁及冶炼含钒钢渣制取含钒生铁方法。所述冶炼含钒钢渣制取含钒生铁方法,包括:(1)采用含钒钢渣、钒粉矿、焦粉、除尘灰进行制粒烧结,得到烧结矿;(2)将所述烧结矿、钒钛磁铁块矿、焦炭与硅石配成炉料后加入炉内进行冶炼;(3)出渣,出铁。本发明的冶炼含钒钢渣制取含钒生铁方法具有流程短,原料适应性强,可有效回收钢渣中钒资源的优点。