金属隔膜贮箱及其金属隔膜的加工方法.pdf

悠柔****找我

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

金属隔膜贮箱及其金属隔膜的加工方法.pdf

本发明公开了一种金属隔膜贮箱及其金属隔膜的加工方法,该金属隔膜贮箱包括上壳体和下壳体,上壳体的外壁下部环向设置有加强环圈,加强环圈的底端面与下壳体的顶端面焊接形成空心结构;上壳体的内腔设置有呈半球状的金属隔膜,金属隔膜的上表面与上壳体的内壁之间围合形成用于容纳气体的第一腔体,金属隔膜的下表面与下壳体的内壁之间围合形成用于容纳推进剂的第二腔体;金属隔膜具有半球形弧面,半球形弧面的底部开口端向外弯曲延伸形成U形弧面,U形弧面的悬置端部与上壳体的底端面焊接固定。本发明的金属隔膜贮箱设计结构紧凑、便于装配,而且在

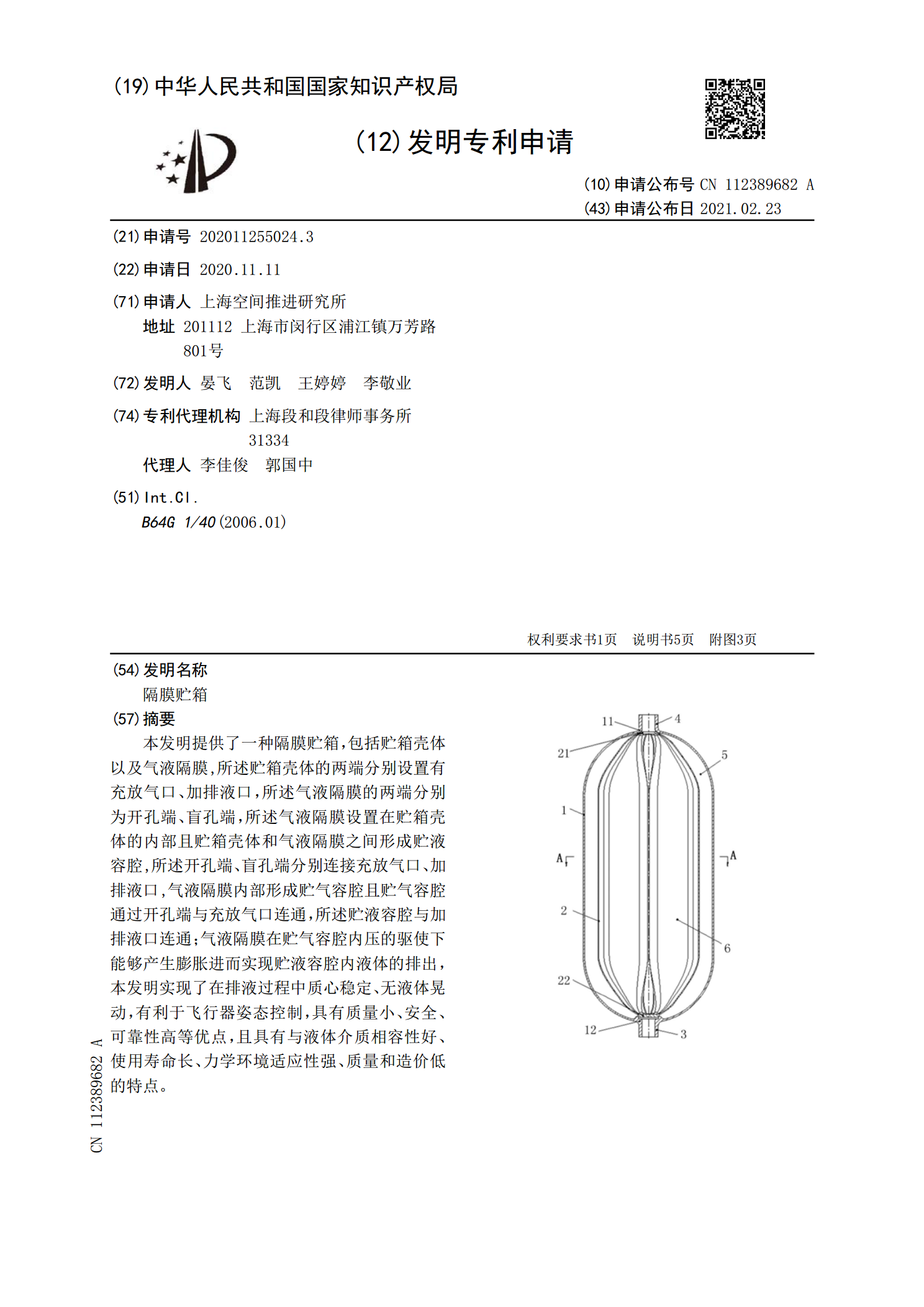

隔膜贮箱.pdf

本发明提供了一种隔膜贮箱,包括贮箱壳体以及气液隔膜,所述贮箱壳体的两端分别设置有充放气口、加排液口,所述气液隔膜的两端分别为开孔端、盲孔端,所述气液隔膜设置在贮箱壳体的内部且贮箱壳体和气液隔膜之间形成贮液容腔,所述开孔端、盲孔端分别连接充放气口、加排液口,气液隔膜内部形成贮气容腔且贮气容腔通过开孔端与充放气口连通,所述贮液容腔与加排液口连通;气液隔膜在贮气容腔内压的驱使下能够产生膨胀进而实现贮液容腔内液体的排出,本发明实现了在排液过程中质心稳定、无液体晃动,有利于飞行器姿态控制,具有质量小、安全、可靠性高

基于多场耦合分析的金属隔膜贮箱涂层防热效果仿真研究的开题报告.docx

基于多场耦合分析的金属隔膜贮箱涂层防热效果仿真研究的开题报告一、研究背景隔膜贮箱多用于航空航天等高温、高压环境下的储存和运输,其结构中会出现薄壁和小孔等局部区域,这些区域容易因热流过大而发生软化熔化等严重失效现象。一种常见的解决方案是在隔膜表面涂覆防热涂层。但是,隔膜贮箱涂层的结构特殊,需要考虑多种物理场的耦合影响,以及涂层与基体的复杂相互作用。因此,开展基于多场耦合分析的金属隔膜贮箱涂层防热效果的仿真研究非常必要。二、研究目的本研究旨在开展基于多场耦合分析的金属隔膜贮箱涂层防热效果的仿真研究,通过数值模

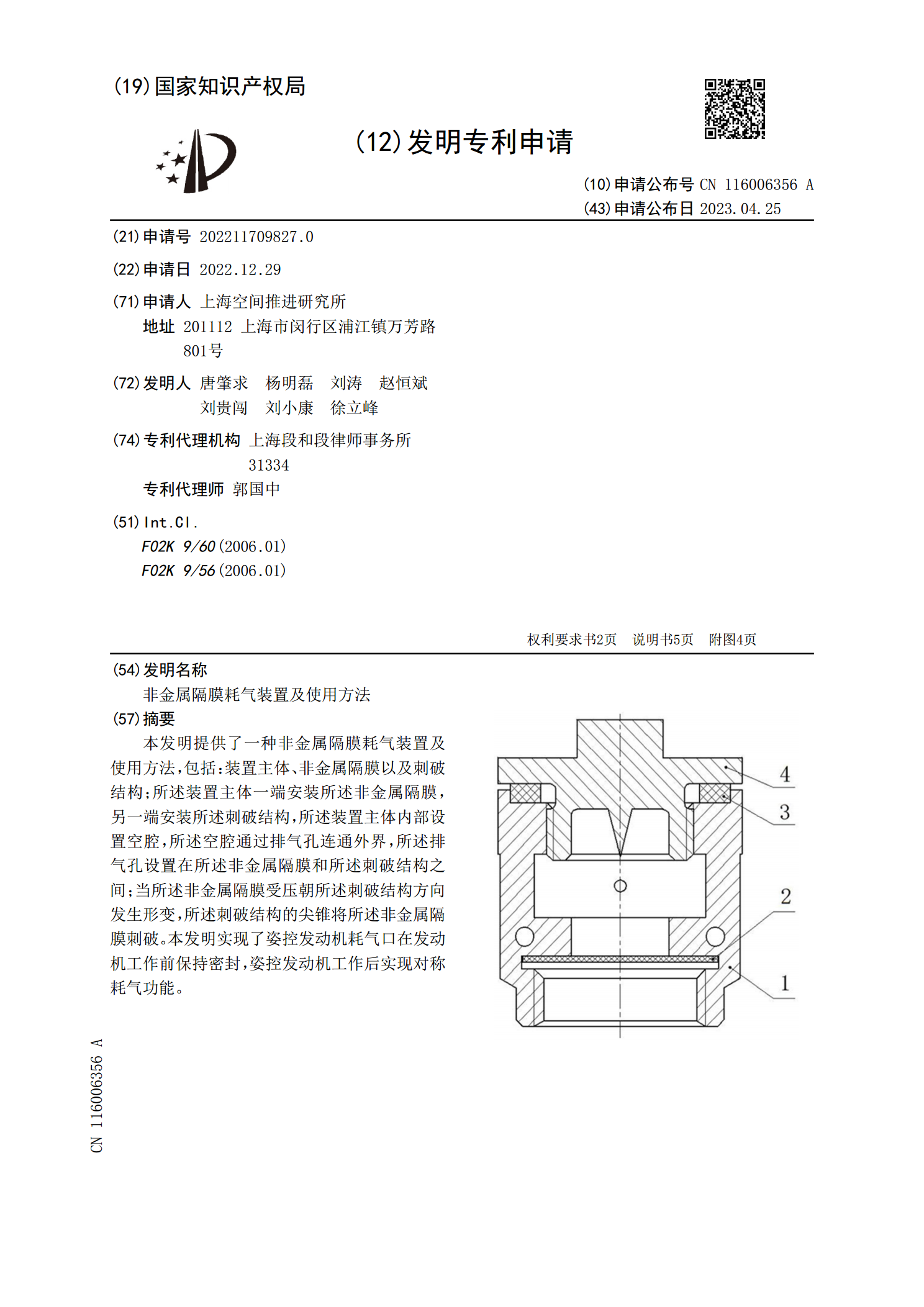

非金属隔膜耗气装置及使用方法.pdf

本发明提供了一种非金属隔膜耗气装置及使用方法,包括:装置主体、非金属隔膜以及刺破结构;所述装置主体一端安装所述非金属隔膜,另一端安装所述刺破结构,所述装置主体内部设置空腔,所述空腔通过排气孔连通外界,所述排气孔设置在所述非金属隔膜和所述刺破结构之间;当所述非金属隔膜受压朝所述刺破结构方向发生形变,所述刺破结构的尖锥将所述非金属隔膜刺破。本发明实现了姿控发动机耗气口在发动机工作前保持密封,姿控发动机工作后实现对称耗气功能。

一种过渡金属捕获隔膜及其制备方法及应用.pdf

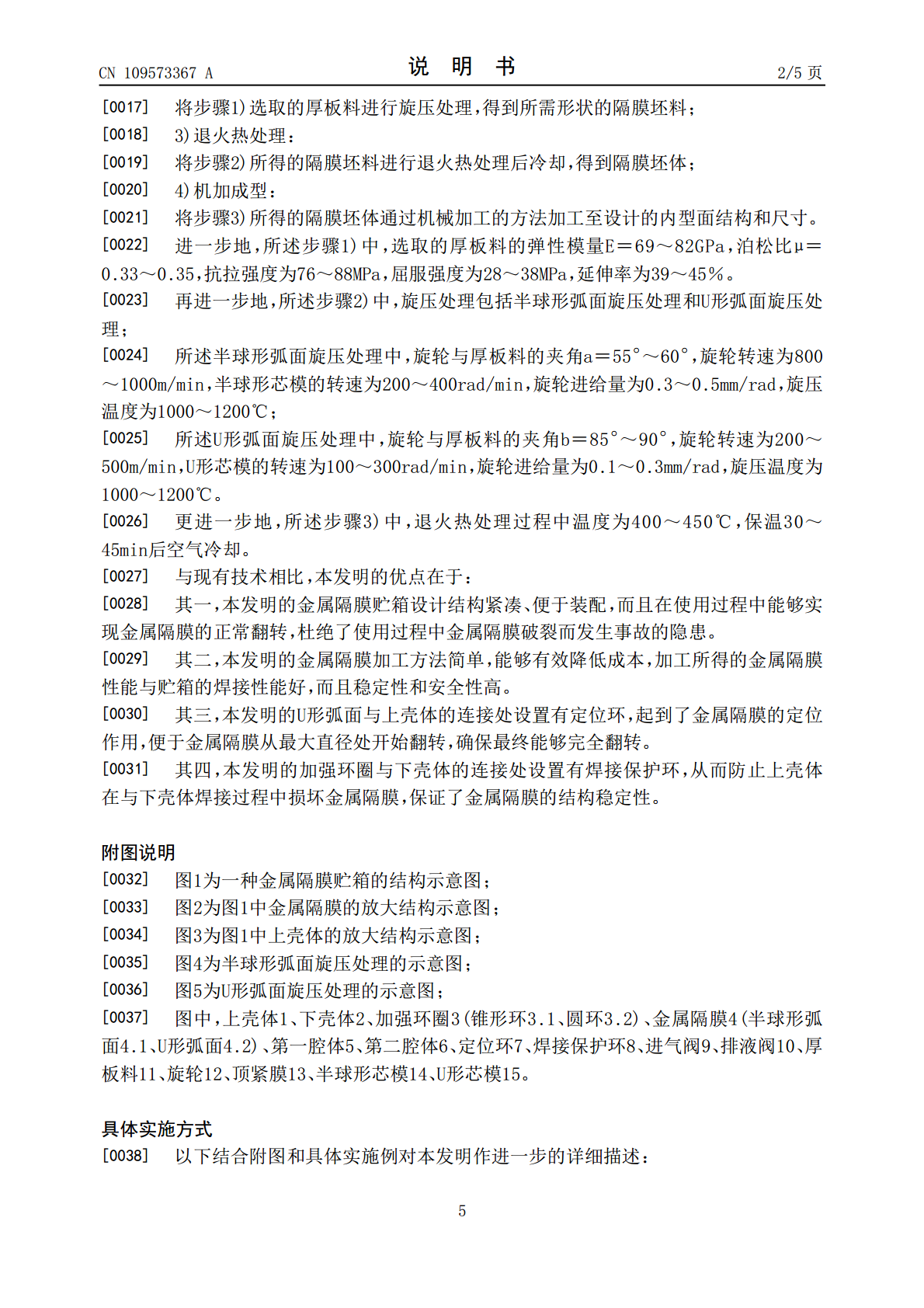

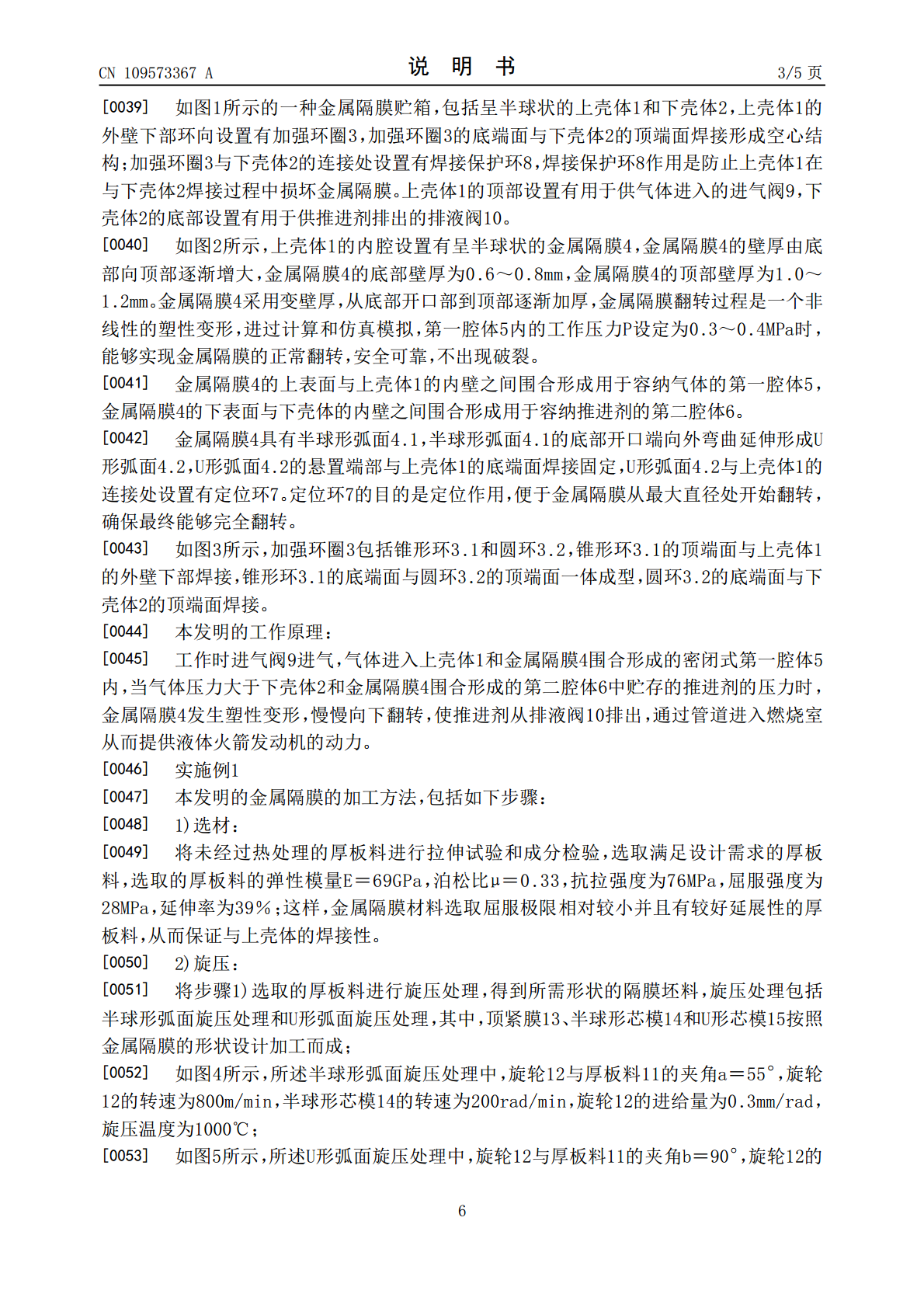

本申请公开了一种过渡金属捕获隔膜及其制备方法及应用,涉及二次电池技术领域。本申请通过将聚丙烯接枝马来酸酐和苯乙烯共聚物(PP‑g‑MAH/St)、聚烯烃树脂和抗氧化剂通过熔融挤出和拉伸工艺制备出携带螯合配体隔膜,再将螯合功能性隔膜浸泡在LiOH溶液中进行活化处理,在隔膜上形成羧酸锂,并用去离子水浸泡去除隔膜表面残留LiOH得到过渡金属捕获功能性隔膜,在电池充放电循环过程中,可有效地捕获从正极活性材料中逸散的Mn离子。