数控内螺纹机床接触式自动对位装置和方法.pdf

俊英****22

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

数控内螺纹机床接触式自动对位装置和方法.pdf

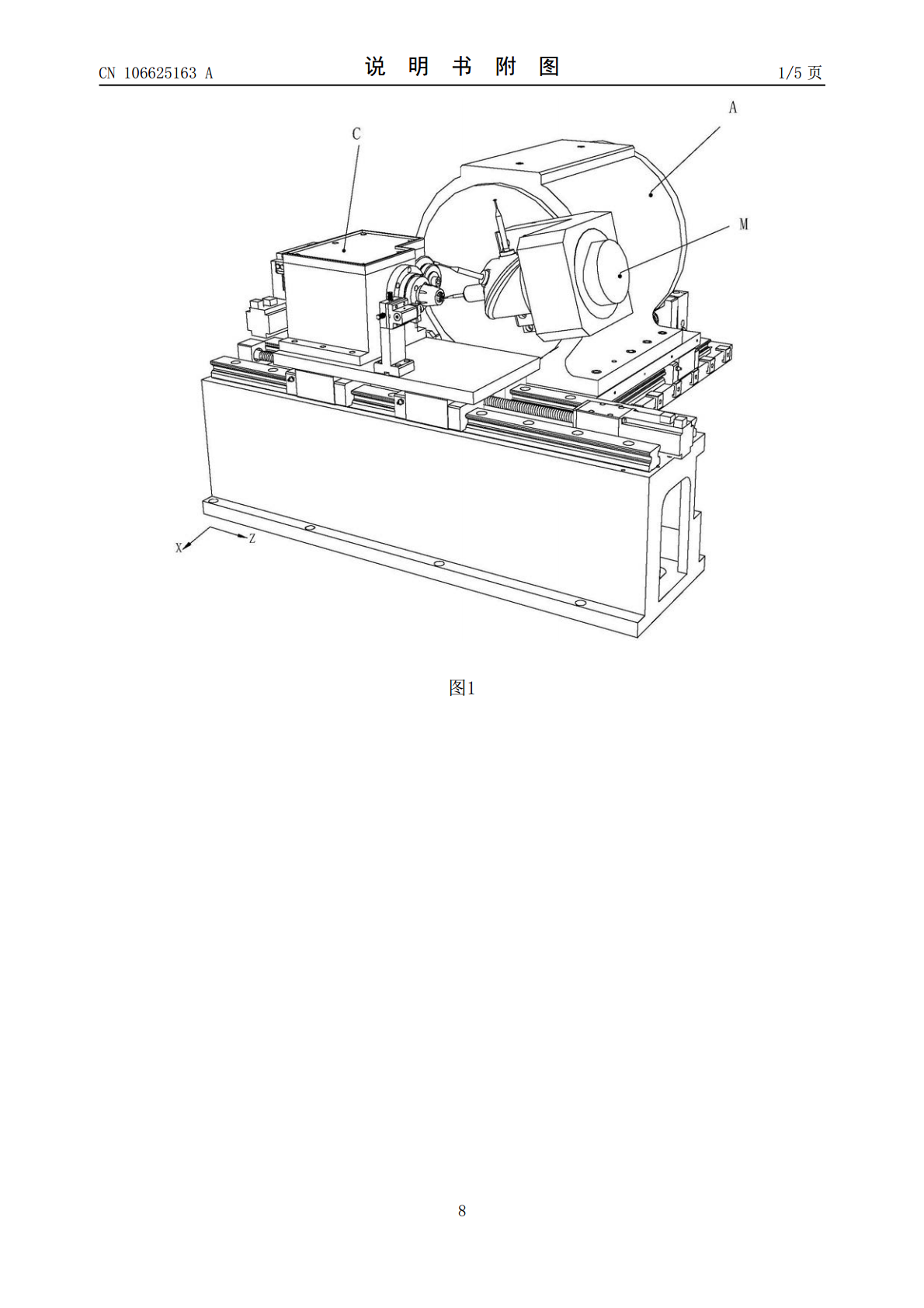

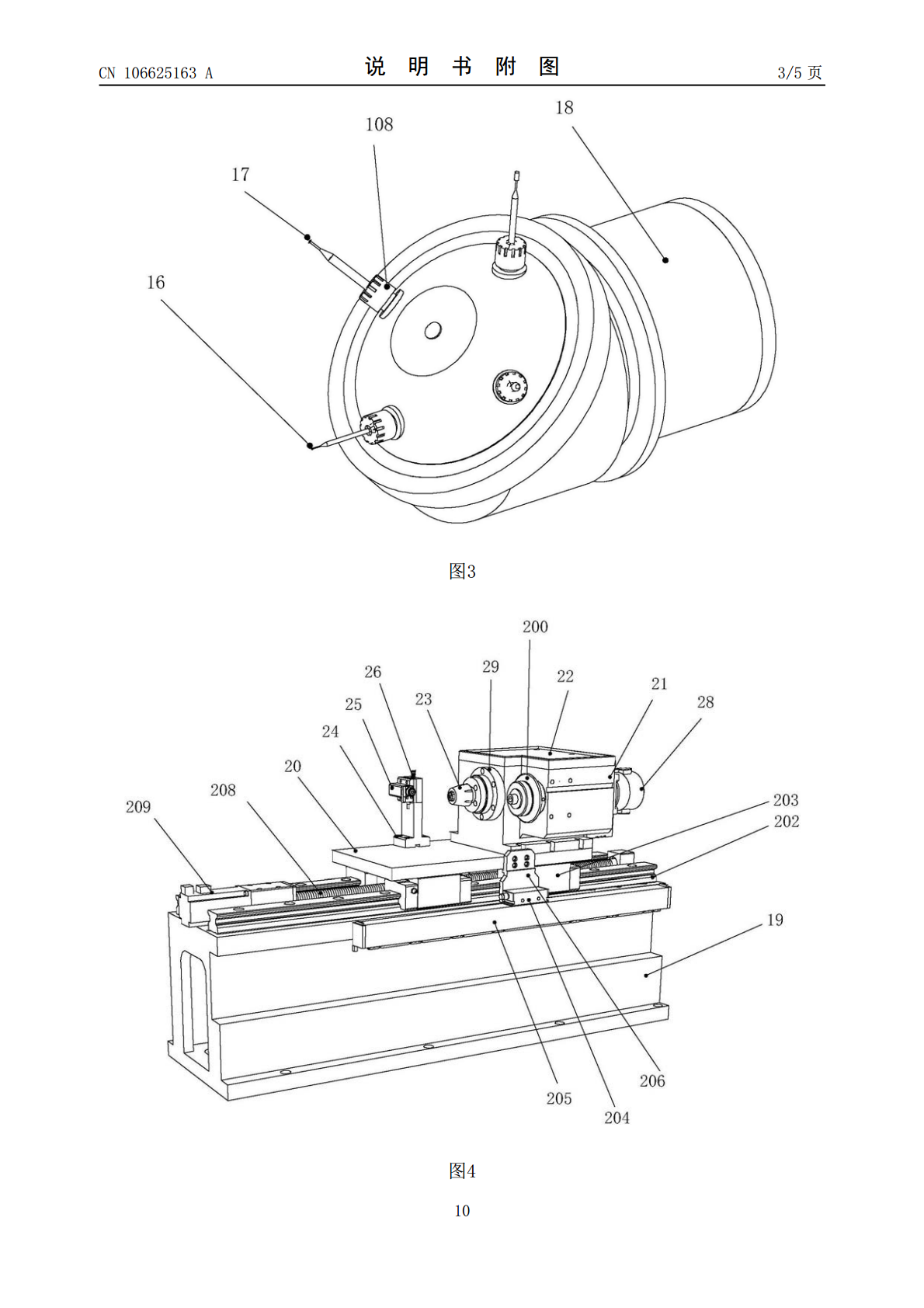

本发明提供数控内螺纹机床接触式自动对位装置,包括X轴移动机构、Z轴移动机构、具有工件夹持轴机构的C旋转轴机构、A旋转轴机构、M多工位切换机构和数控系统,M多工位切换机构包括多工位夹头、夹头切换机构和磨削主轴,磨削主轴包括电动主轴和锁紧夹头,C旋转轴和A旋转轴中心基准位于同一水平面上,磨削砂轮切换到磨削主轴上时磨削砂轮的几何中心处于A旋转轴的中心线上。本发明还提供数控内螺纹机床接触式自动对位方法。本发明使得数控内螺纹机床自动对位,无需人为操作,对位精准、快捷和安全,操作简单、可靠和快捷,装置整体先进,机构简

数控设备自动对位装置.pdf

一种数控设备自动对位装置,应用于数控设备中,用于对待加工工件进行自动对位,所述自动对位装置包括支撑架、底座、取像调节装置、光源固定座,所述支撑架上设有一纵向调节槽;所述底座与支撑架垂直固定连接,其上开设有拍摄孔;所述取像调节装置用于固定一取像装置,所述取像调节装置固定于支撑架上,并可沿支撑架的调节槽上下移动;所述光源固定座位于底座的拍摄孔内,用于固定一光源装置,并与取像调节装置固定连接,并可与取像调节装置沿调节槽上下移动。所述自动对位装置可使数控设备在对待加工工件进行加工前,先获取待加工工件的坐标值,然后

螺母内螺纹滚道的非接触式自动对刀模块及其方法.pdf

本发明公开了一种螺母内螺纹滚道的非接触式自动对刀模块及其方法。首先气缸动作以伸出测杆,接近开关暂不工作,准备对刀;然后沿横向(+Y方向)平移螺母,使XY平面-Y方向上的内螺纹滚道截线在接近开关的有效量程内;接着螺母随轴向平移定位机构沿轴向(+X方向)进给,当内螺纹滚道进入接近开关的测量范围后,开关开启并对螺母内螺纹滚道进行对刀操作,实时采集开关量信号的变化及相应位置信息;随后,数控系统对信号数据进行分析与处理,得到对应的内螺纹滚道中心位置,通过相应的坐标变换,确定砂轮的磨削起点位置,实现砂轮对刀的定位;最

一种非接触式内螺纹检测装置.pdf

本发明提供一种非接触式内螺纹检测装置,属于内螺纹检测的技术领域,包括反射镜、光谱共焦传感器和旋转组件;旋转组件包括连接套、连接管、固定架、旋转机构、前导向板、后导向板、线缆导向块和线缆缠绕筒;固定架包括前端板、后端板和连接板,后端板上设置有线缆口;连接套的前端安装反射镜,后端与连接管的前端固定连接,侧壁上设置有光线出口;连接管转动穿过前端板,由旋转机构驱动旋转,后端外固定套设有前导向板;后导向板与前导向板之间通过连接件连接;线缆导向块固定在后导向板的后侧;线缆缠绕筒位于后导向板和后端板之间,后端固定在后端

数控机床自动换刀装置.docx

数控机床自动换刀装置数控机床自动换刀装置摘要:文章对数控机床自动换刀装置作介绍、研究,通过探究,加深对机床自动换刀装置的了解、认识,达到减少故障率、操作失误等可预防的目的,帮助提高生产效率。关键词:数控机床;换刀装置;控制系统1数控机床的发展1.1国内外数控机床发展状况当今世界,制造强国对数控机床的发展都很重视,对发展更先进的、更高精密的、更高效的、更自动化的机床投入很大,我国在这方面的研究还不是很深入。世界上第一台数控机床是1952年从麻省理工麻省理工学院开发出来的。随着数控机床在机械制造行业广泛使用,