一种二氢杨梅素的提取纯化工艺.pdf

是你****枝呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种二氢杨梅素的提取纯化工艺.pdf

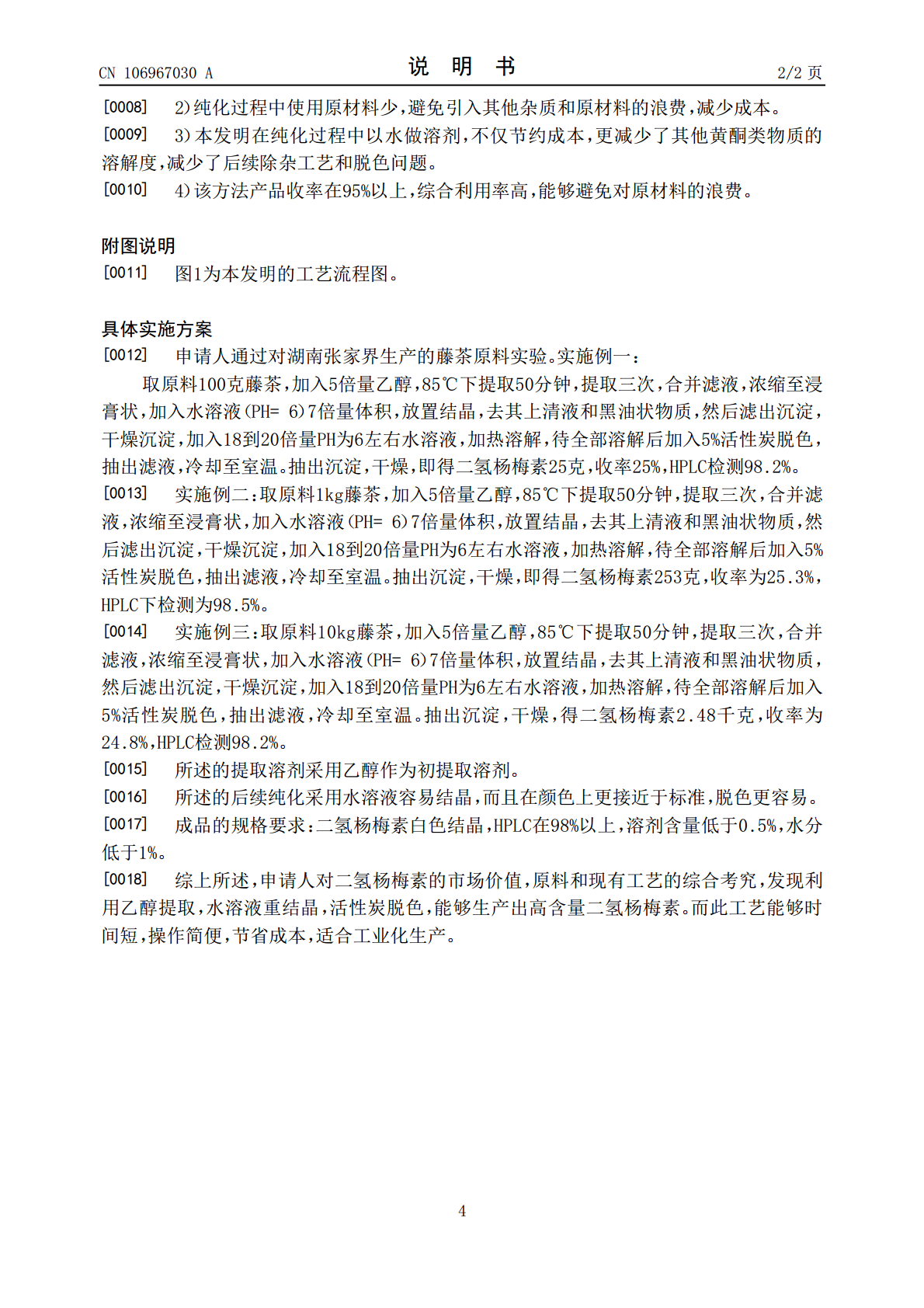

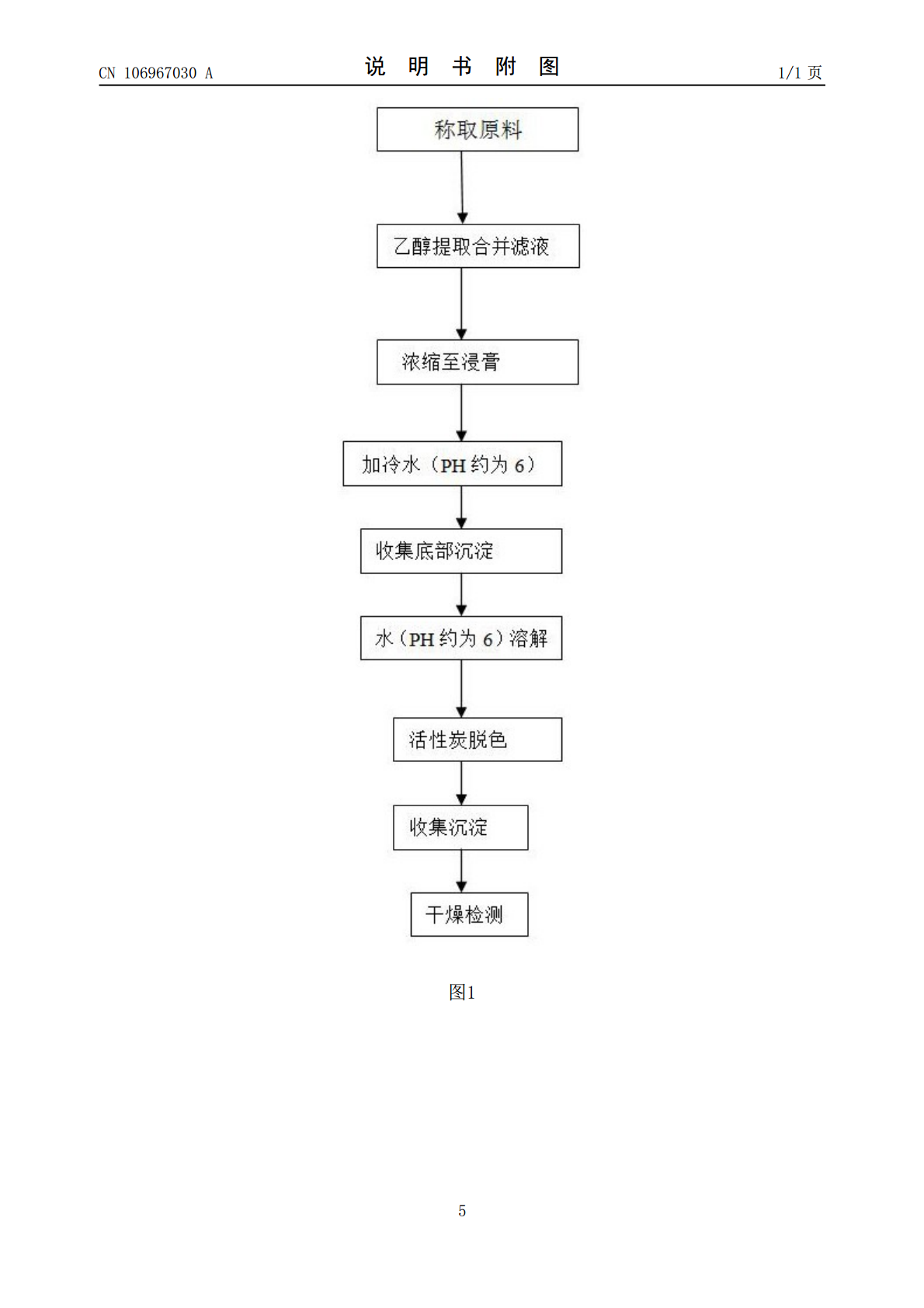

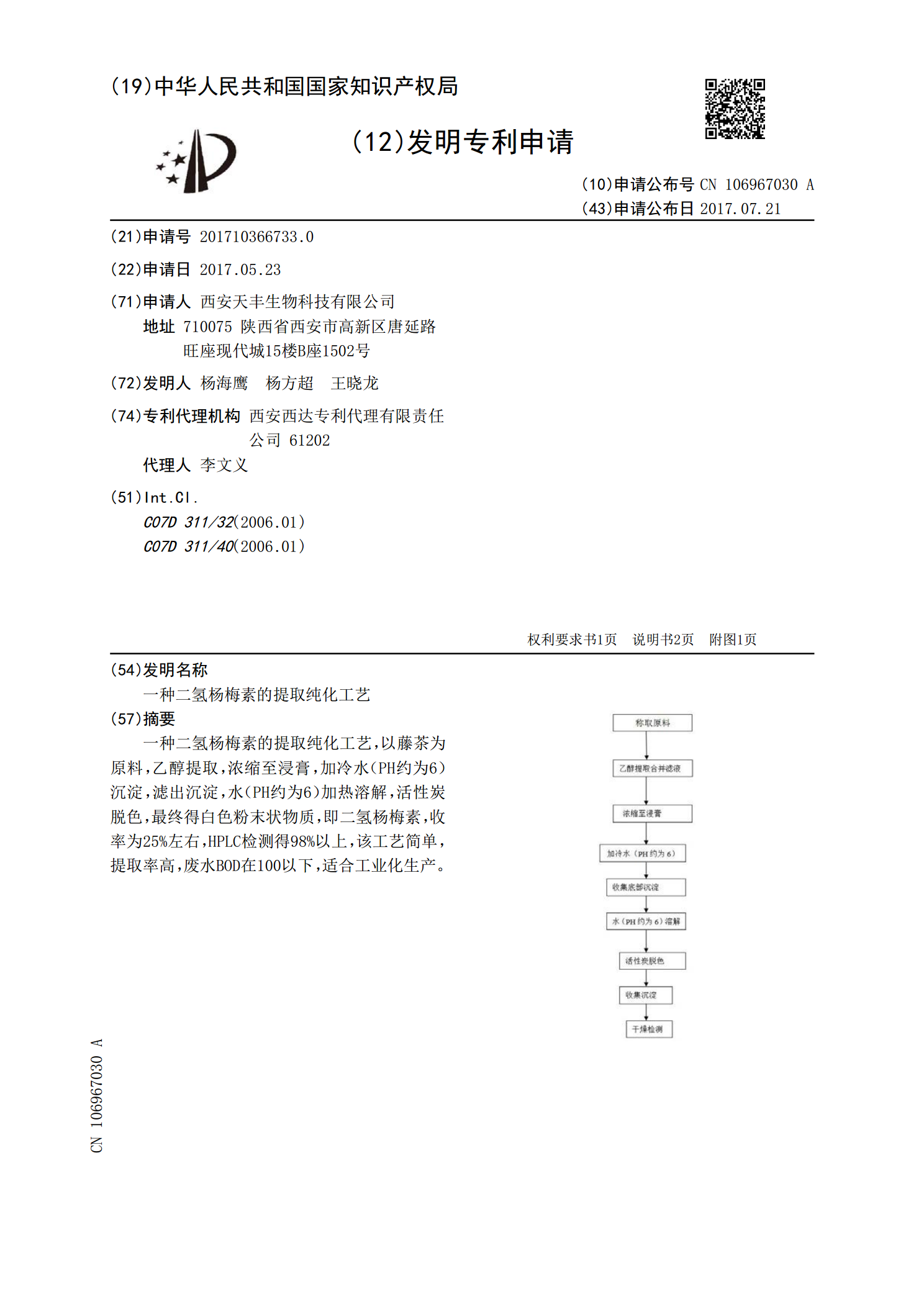

一种二氢杨梅素的提取纯化工艺,以藤茶为原料,乙醇提取,浓缩至浸膏,加冷水(PH约为6)沉淀,滤出沉淀,水(PH约为6)加热溶解,活性炭脱色,最终得白色粉末状物质,即二氢杨梅素,收率为25%左右,HPLC检测得98%以上,该工艺简单,提取率高,废水BOD在100以下,适合工业化生产。

一种同时提取杨梅素和二氢杨梅素的工艺.pdf

本发明公开了一种同时提取杨梅素和二氢杨梅素的工艺,以藤茶为原料,具体步骤如下:1)三道提取;2)澄清;3)脱色、过滤;4)粗晶形成;5)精制。本发明可以制得高纯度,高产的杨梅素和二氢杨梅素,杨梅素的收率可以达到2%,二氢杨梅素收率可以达到25%。且原料廉价易得,方法简单,对设备要求低,可广泛应用于工业化生产。

藤茶二氢杨梅素提取工艺优化.docx

藤茶二氢杨梅素提取工艺优化摘要:本文以藤茶二氢杨梅素为研究对象,对其提取工艺进行了优化实验。通过单因素实验和响应面实验,优化了提取时间、提取温度、乙醇浓度和液料比对藤茶二氢杨梅素提取率的影响。最终确定的最佳提取工艺为:提取时间60min、提取温度50℃、乙醇浓度60%、液料比1:20,此条件下藤茶二氢杨梅素的提取率可达到1.83%。本文所得结果可为藤茶二氢杨梅素的营养价值开发提供一定的参考作用。关键词:藤茶二氢杨梅素;提取工艺;响应面实验;提取率一、绪论海南藤茶(LeeaindicaL.),又称红毛藤茶,

藤茶二氢杨梅素的提取纯化及结构修饰与活性研究.docx

藤茶二氢杨梅素的提取纯化及结构修饰与活性研究藤茶二氢杨梅素的提取纯化及结构修饰与活性研究摘要:藤茶叶作为一种具有多种保健功能的传统草药,包含了丰富的活性成分。其中,二氢杨梅素是一种重要的生理活性成分。本研究旨在通过提取纯化和结构修饰的方法,对藤茶二氢杨梅素进行详细的研究,并评估其活性。1.引言藤茶是一种常见的中草药,既有药用价值,又有极高的食用价值。近年来,藤茶的抗氧化、抗炎、抗肿瘤和降血糖等活性逐渐受到人们的关注。二氢杨梅素是藤茶的主要活性成分之一,具有多种生物活性。因此,对二氢杨梅素的提取纯化和结构修

一种二氢杨梅素的纯化方法.pdf

本发明公开了一种二氢杨梅素的纯化方法,包括以下步骤:(1)将二氢杨梅素粗品溶于一定量的溶剂中,调成糊状;(2)与一定量吸附剂混匀,在45~75℃干燥0.25~1h;(3)将混合物置于一定量的热水中,趁热过滤,滤液静置过夜;(4)过滤、干燥得二氢杨梅素晶体;(5)对于粗品含量低于50%的原料,可按步骤(1)~(4)重新操作一次,除所述固液量比、第二次吸附剂用量、热水用量以二氢杨梅素晶体质量为标准配比外,其余不变。本发明所需设备简单、投入小;大幅减少了溶剂使用,避免了溶剂的损耗,且无需加热溶解粗产品、蒸馏回收