防止卷取机卸卷时钢卷内圈抽芯的控制方法.pdf

元枫****文章

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

防止卷取机卸卷时钢卷内圈抽芯的控制方法.pdf

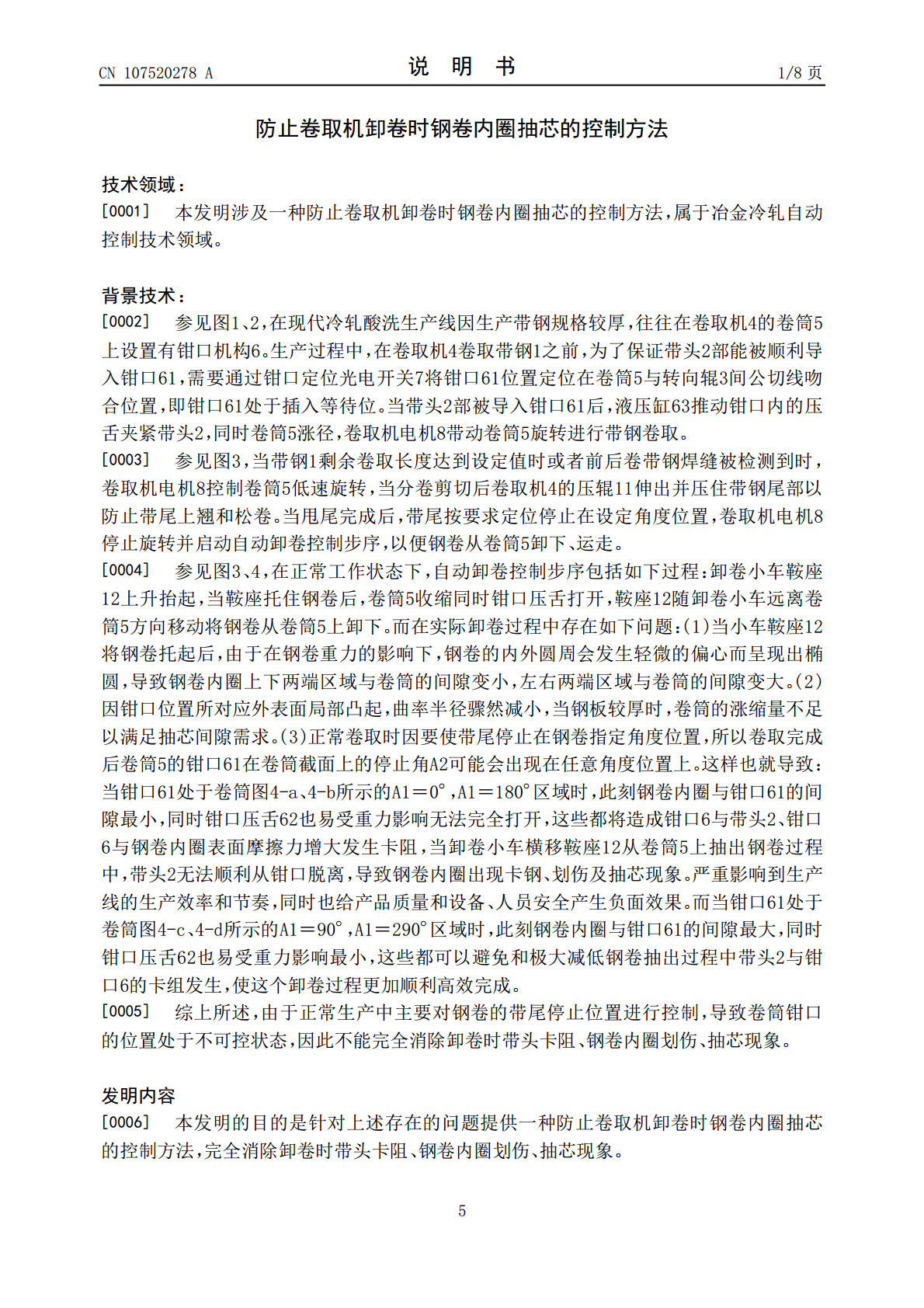

本发明提供一种防止卷取机卸卷时钢卷内圈抽芯的控制方法。本发明的防止卷取机卸卷时钢卷内圈抽芯的控制方法,包括以下步骤:卷取完成钳口位置侦测步骤;带钢理想剪切点计算步骤;带尾定位步骤;自动卸卷步骤。采用本发明能够完全消除卸卷时带头卡阻、钢卷内圈划伤、抽芯现象。

防止卷取机卸卷翻卷的安全控制方法.pdf

本发明公开了一种防止卷取机卸卷翻卷的安全控制方法和实现装置,主要解决现有技术存在现场难以解决的技术问题,尤其解决了冷轧酸轧机组卸卷时编码器计数不精确造成的钢卷与步进梁碰撞导致翻卷的事故,该方法可以有效的判断出钢卷小车横向移动和高度对中的位置是否正确,并能及时发现钢卷小车位置异常,有效避免钢卷运输过程中的翻卷事故,采用本发明技术可以有效的提升卸卷效果,同时有效控制卸卷的安全性。

一种钳口卷取机卸卷控制方法.pdf

本发明涉及一种钳口卷取机卸卷控制方法,根据卷取机卷取的带钢规格分级控制卸卷时卷筒涨缩和旋转不同次数组合,逐步将卷取时夹入钳口内的带钢移出钳口,并对移出部分进行分次压平,最大程度减少卸卷时带头与卷筒及钳口机构的摩擦卡阻而导致的卸卷事故的发生。

地下卷取机控制钢卷卷形方法的研究.docx

地下卷取机控制钢卷卷形方法的研究标题:地下卷取机控制钢卷卷形方法的研究摘要:随着钢铁工业的发展,钢卷的生产和运输过程中的卷形问题越来越受到重视。地下卷取机在钢卷卷取和运输中起到重要的作用,因此如何控制钢卷的卷形成为一个研究热点。本论文从地下卷取机控制系统、控制策略以及卷形检测与控制三个方面,对地下卷取机控制钢卷卷形方法进行研究。一、引言钢卷的卷形问题直接影响到产品的质量和后续加工工序的顺利进行,因此是钢铁工业中亟待解决的问题之一。地下卷取机作为钢卷生产和运输的关键设备,其控制方法对于卷形的控制具有重要的意

地下卷取机控制钢卷卷形方法的研究的中期报告.docx

地下卷取机控制钢卷卷形方法的研究的中期报告本研究旨在探讨地下卷取机控制钢卷卷形的方法。在前期研究中,我们通过对卷取过程中卷取张力、辊缝调整和卷取速度的控制,对钢卷卷形进行了控制和优化,取得了良好的效果。本次中期报告将重点探讨卷取张力对钢卷卷形的影响,并探讨如何通过调整卷取张力来控制钢卷卷形。一、卷取张力对钢卷卷形的影响卷取张力是指在卷取过程中卷取机作用在钢卷上的力,并且对钢卷卷形具有较大的影响。卷取张力过大或过小都会导致钢卷卷形出现问题,影响后续的线下加工和使用。1.卷取张力过大卷取张力过大会导致钢卷中心