脱硫脱硝活性炭成型工艺条件探讨.doc

佳晨****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

脱硫脱硝活性炭成型工艺条件探讨.doc

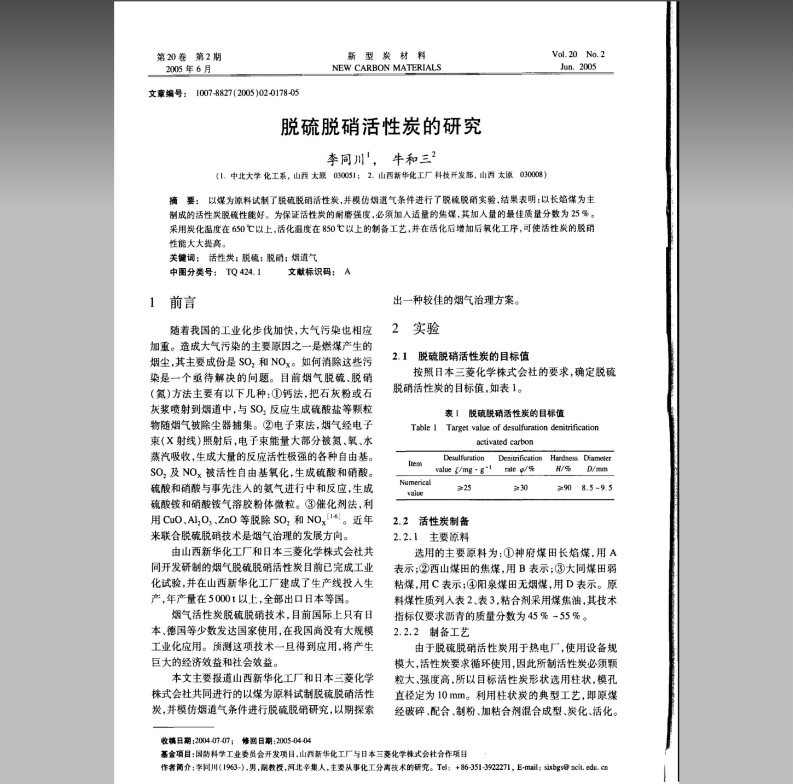

4脱硫脱硝活性炭成型工艺条件探讨对脱硫脱硝活性炭的成型工艺条件进行了探讨重点从原煤的配比、焦煤焦渣特性、成型温度等对成型的影响进行了实验最后得出结论:焦煤和焦粉是适合生产脱硫脱硝活性炭的原料焦油的用量需根据焦煤的焦渣特性进行调整以及在整个成型过程中需要保持60~80℃的温度。脱硫脱硝活性炭(也称“活性焦”)是煤质颗粒活性炭的一种是钢铁厂烧结尾气、火电厂尾气、大型锅炉尾气和多种冶炼尾气处理的专用产品不仅能同步净化处理SO2和NOX还可脱汞、脱砷、脱二英和降低粉尘污染。由于脱硫脱硝炭多用于热电厂其使用设备规模

脱硫脱硝活性炭成型工艺条件探讨.doc

脱硫脱硝活性炭成型工艺条件探讨对脱硫脱硝活性炭的成型工艺条件进行了探讨重点从原煤的配比、焦煤焦渣特性、成型温度等对成型的影响进行了实验最后得出结论:焦煤和焦粉是适合生产脱硫脱硝活性炭的原料焦油的用量需根据焦煤的焦渣特性进行调整以及在整个成型过程中需要保持60~80℃的温度。脱硫脱硝活性炭(也称“活性焦”)是煤质颗粒活性炭的一种是钢铁厂烧结尾气、火电厂尾气、大型锅炉尾气和多种冶炼尾气处理的专用产品不仅能同步净化处理SO2和NOX还可脱汞、脱砷、脱二英和降低粉尘污染。由于脱硫脱硝炭多用于热电厂其使用设备规模大

干法同时脱硫脱硝工艺探讨.pdf

36广州化工2011年39卷第2期干法同时脱硫脱硝工艺探讨刘正强,朱武华(湖南碧绿环保产业发展有限公司,湖南�湘潭�411104)摘�要:开发先进的烟气治理技术,控制二氧化硫和氮氧化物排放是国内外脱硫脱硝研究的一大热点。简述了国内外已有干法脱硫脱硝技术,深入分析了它们的工作机理,寻找出它们的优缺点。从反应机理、技术特点和工程运用等方面,介绍了烟气干法脱硫、脱硝技术研究进展情况,并对其应用前景进行分析和预测。关键词:脱硫;脱硝;烟气;反应机理;技术特点;发展方向ResearchonSimultaneousD

脱硫脱硝活性炭生产工艺方法.pdf

本发明公开了一种脱硫脱硝活性炭生产工艺方法,涉及活性炭制造领域,首先将焦煤与焦粉按照特定比例进行混合磨粉,磨到一定细度,一般为200目通过率为85%以上,然后混合煤粉配以一定比例的焦油和水,保温加热进行捏合,待加入的焦油和水与煤粉充分的浸润、渗透和分散均匀后进入液压机,在一定压力下用一定的模具挤压成固定的湿炭成品。合格炭条自然干燥晾干后,根据不同的活性炭的性质要求,用炭化炉进行炭化,炭化料再由活化炉进行活化,最后得到满足不同物理化学性质要求的脱硫脱硝活性炭。本发明首先生产出了合格的成型产品,然后经过了炭化

脱硫脱硝活性炭的研究.pdf