高精度视觉定位系统及其定位校准方法.pdf

俊英****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高精度视觉定位系统及其定位校准方法.pdf

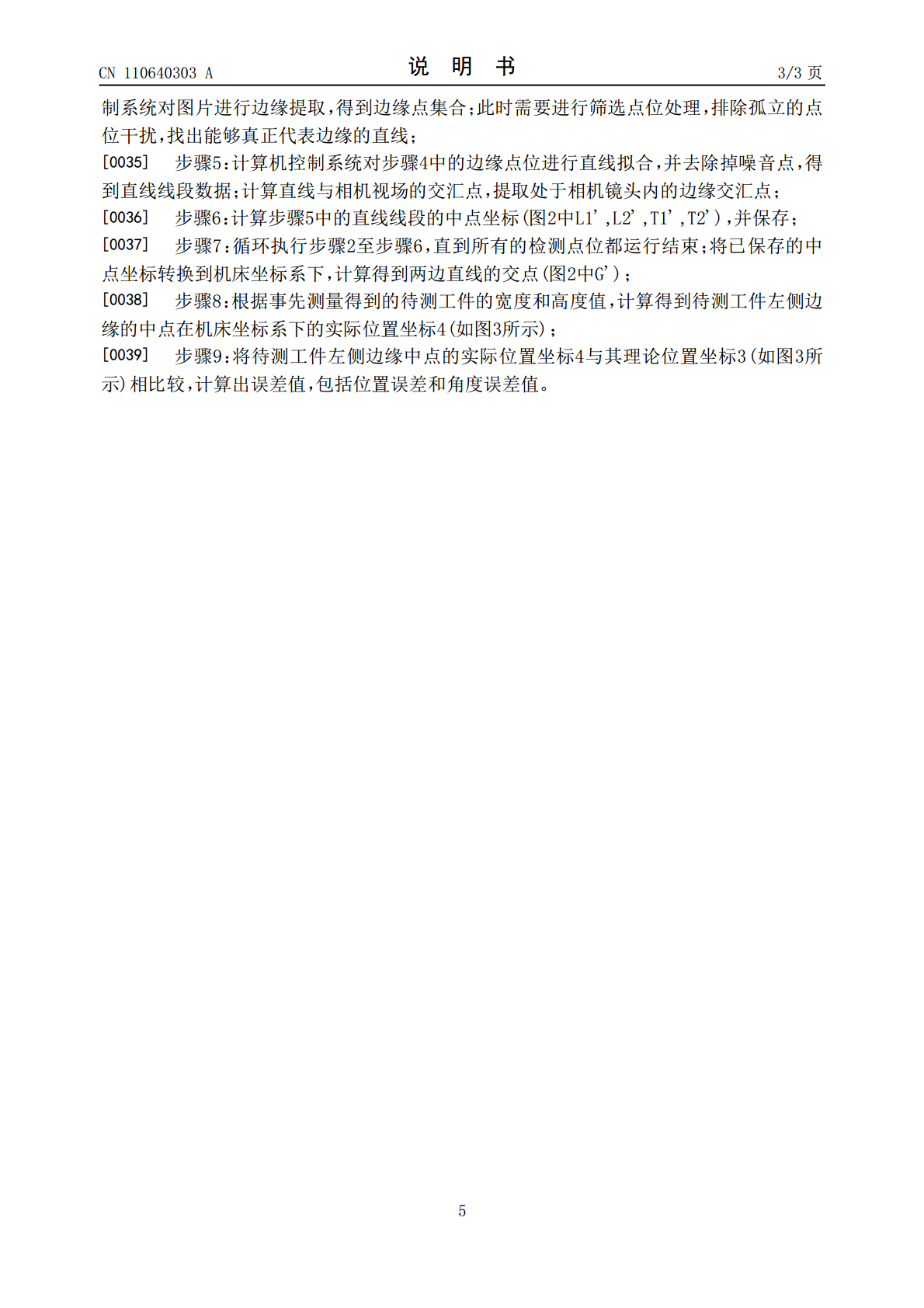

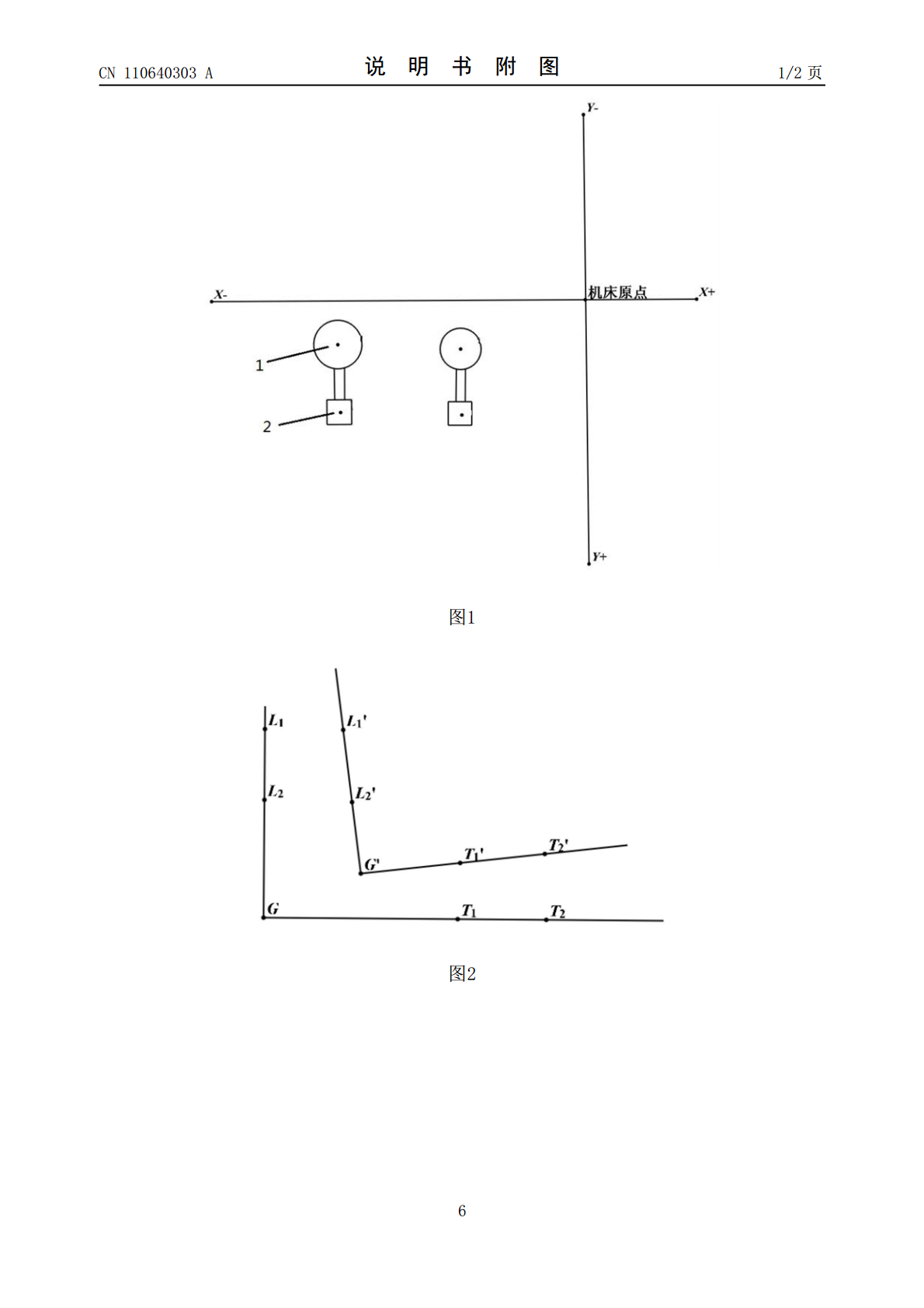

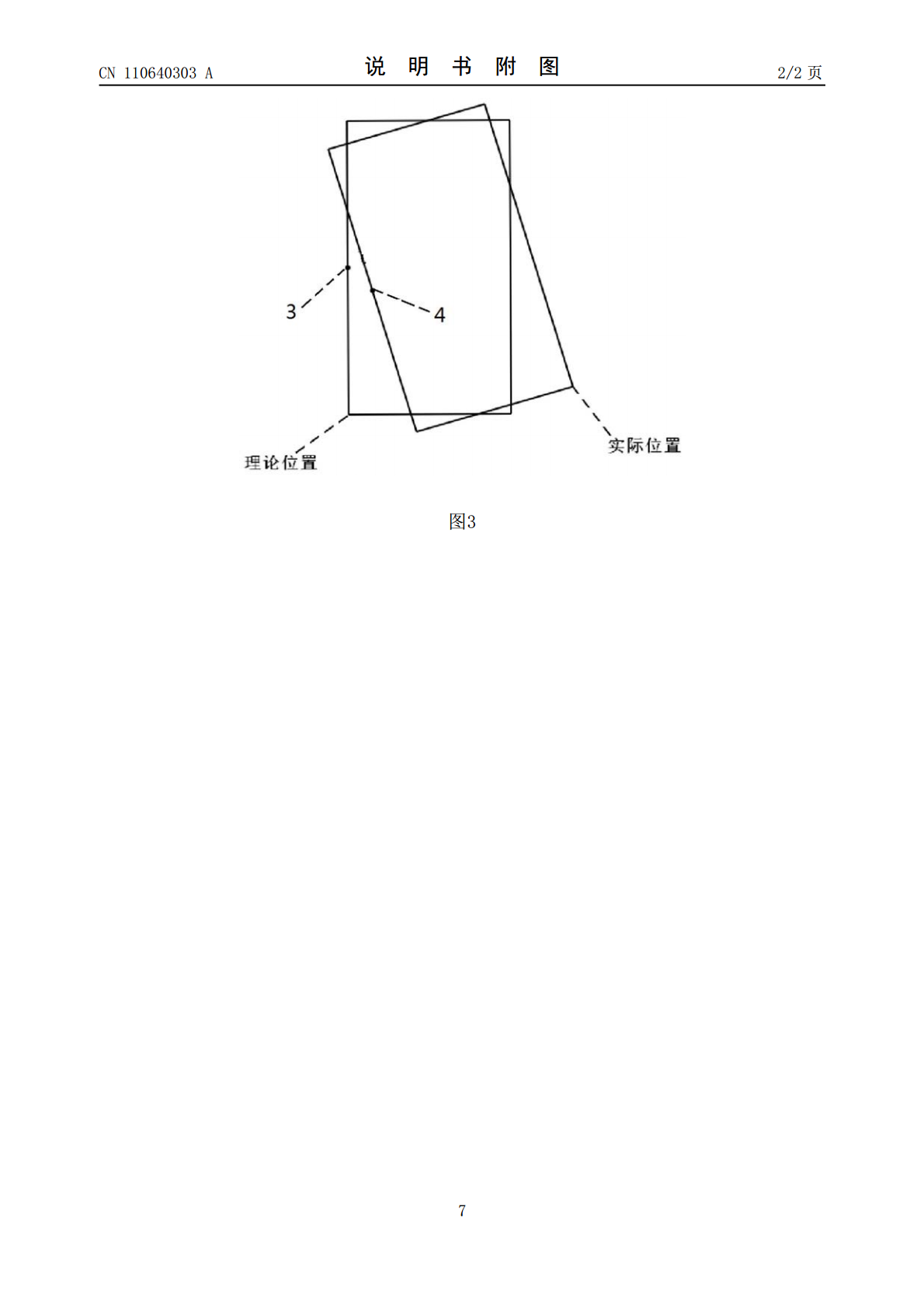

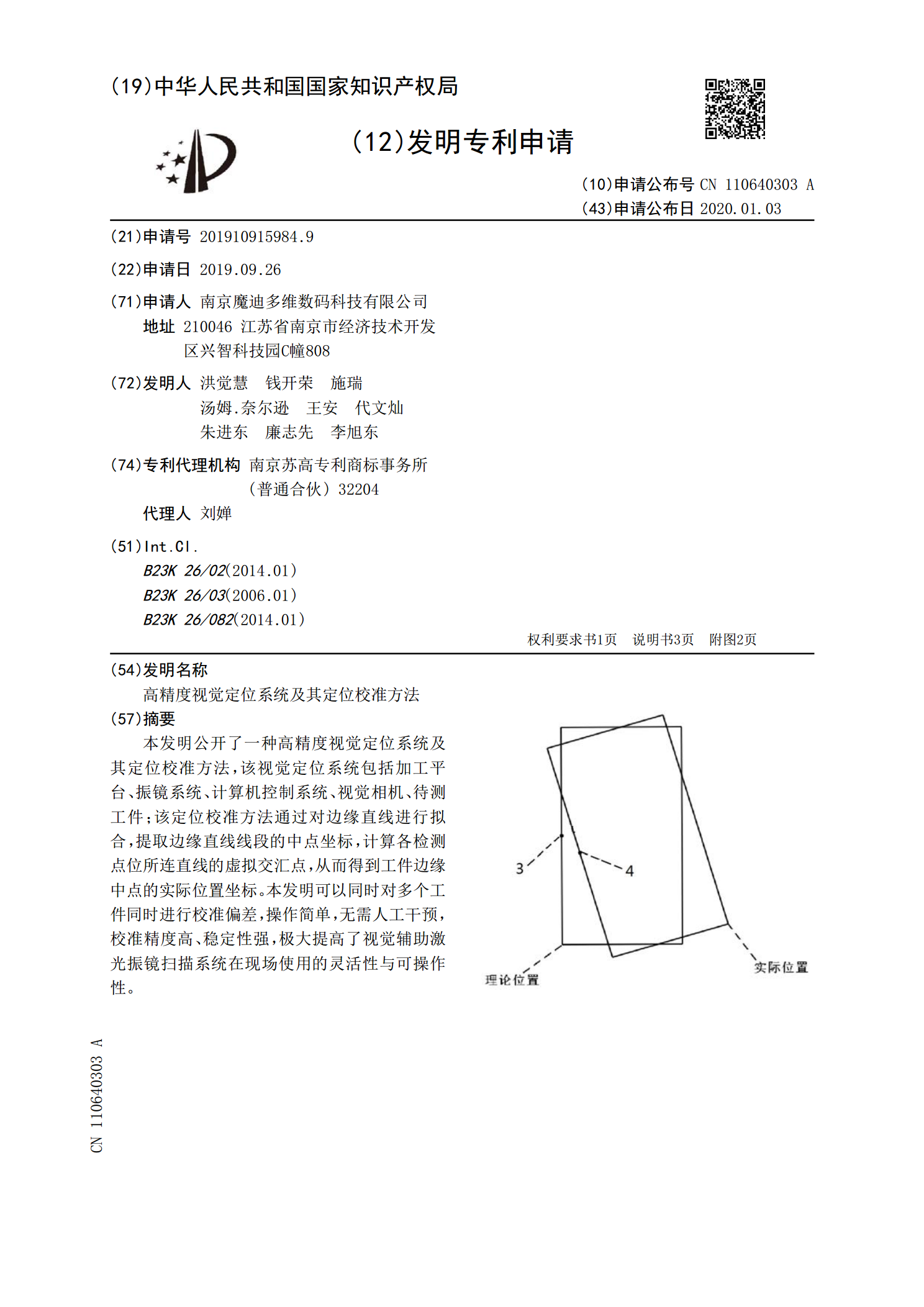

本发明公开了一种高精度视觉定位系统及其定位校准方法,该视觉定位系统包括加工平台、振镜系统、计算机控制系统、视觉相机、待测工件;该定位校准方法通过对边缘直线进行拟合,提取边缘直线线段的中点坐标,计算各检测点位所连直线的虚拟交汇点,从而得到工件边缘中点的实际位置坐标。本发明可以同时对多个工件同时进行校准偏差,操作简单,无需人工干预,校准精度高、稳定性强,极大提高了视觉辅助激光振镜扫描系统在现场使用的灵活性与可操作性。

高精度RSSI的定位方法及其定位系统研究.docx

高精度RSSI的定位方法及其定位系统研究标题:高精度RSSI的定位方法及其定位系统研究摘要:近年来,随着无线通信技术的不断发展,定位技术也迅速进步。其中,基于接收信号强度指示(RSSI)的定位方法逐渐成为研究热点之一。本论文综述了高精度RSSI定位方法的研究进展,并设计了一个基于RSSI的定位系统。在实验中,我们采用了多种现有的RSSI定位算法,并与传统的全球定位系统(GPS)进行了比较评估。结果表明,所提出的基于RSSI的定位系统具有较高的定位精度和可靠性,可适应多种应用场景。关键词:RSSI、定位方法

无线充电定位校准系统及定位校准方法.pdf

本发明公开了一种无线充电定位校准系统及定位校准方法,其中,该方法包括步骤:收到上位机发出的定位校准指令;被校准对象控制器发送预设频率的激励信号至所有检测线圈,使每个检测线圈导通;发射端控制器按预设顺序发送预设频率的激励信号至发射线圈,使发射线圈依次导通,且每个发射线圈导通时,通过预设校准算法获取位于其正对位置的检测线圈的校准系数K,用于校准检测线圈。本发明的提出的该校准方法可以解决硬件器件、电路寄生参数等带来的偏差,提高定位精度,对定位系统的硬件器件精度要求低,因此可有效降低无线充电定位系统的成本;而且该

高精度RSSI的定位方法及其定位系统研究的开题报告.docx

高精度RSSI的定位方法及其定位系统研究的开题报告一、选题背景随着无线通信技术的发展,移动定位技术越来越受到人们的关注。智能手机和其他便携式设备的广泛使用使得移动定位技术得以在商业和消费领域迅速发展。这种技术的应用范围涵盖室外和室内环境,例如室内定位系统可以被用于跟踪人们在商场、医院或办公楼中的位置。目前,常见的室内定位方法包括基于WiFi、蓝牙、UWB、红外线和声波等技术。在这些技术中,基于WiFi和蓝牙的定位方法被广泛应用,因为这些技术都使用广泛普及的设备和基础设施。在这些方法中,RSSI(接收信号强

基于北斗UWB的高精度室内外定位系统及其定位方法.pptx

基于北斗UWB的高精度室内外定位系统及其定位方法01添加章节标题北斗UWB技术概述北斗卫星导航系统简介UWB技术原理及优势北斗UWB融合定位技术高精度室内外定位系统架构系统总体架构硬件设备及模块软件算法及功能定位精度及覆盖范围定位方法及实现流程基于测距的定位算法定位解算方法定位结果优化定位精度评估系统性能测试及分析测试环境及设备定位精度测试抗干扰性能测试系统稳定性及可靠性分析应用场景及优势分析公共安全领域应用智慧物流领域应用智能交通领域应用其他领域应用及优势分析未来发展及展望技术创新方向应用领域拓展面临的