堇青石蜂窝陶瓷载体表面改性方法.pdf

猫巷****傲柏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

堇青石蜂窝陶瓷载体表面改性方法.pdf

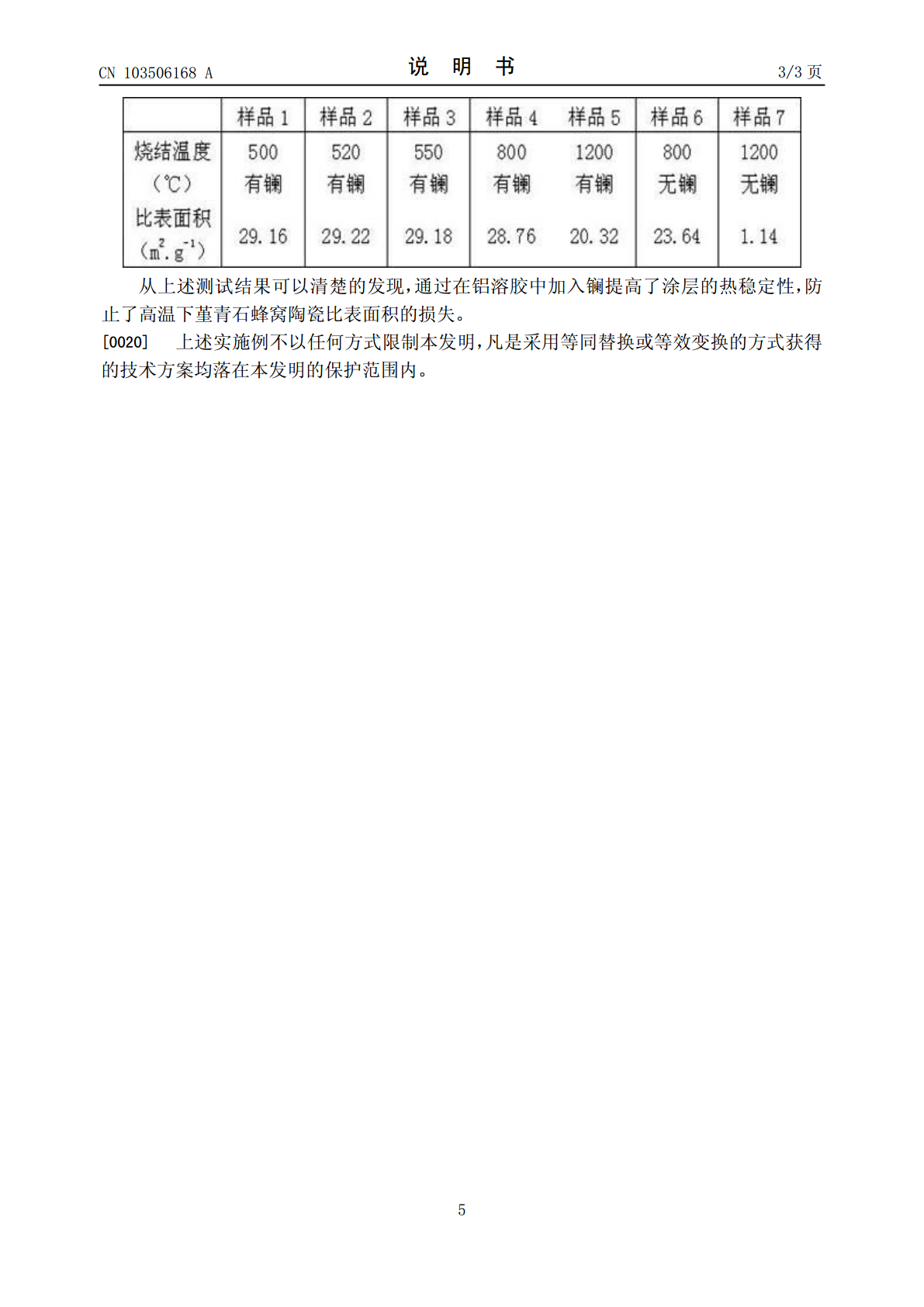

本发明公开了一种堇青石蜂窝陶瓷载体表面改性方法,将堇青石蜂窝陶瓷浸入含10%-20%wt.氧化镧的γ-氧化铝溶胶中,20-30min后取出,吹除通道内的溶胶,于100-120℃下干燥2-3h,500-550℃下焙烧4-5h,重复上述操作3-4次,通过在铝溶胶中加入镧提高了涂层的热稳定性,防止高温下堇青石蜂窝陶瓷比表面积的损失。

一种堇青石蜂窝陶瓷载体的生产方法.pdf

本发明公开了一种堇青石蜂窝陶瓷载体的生产方法,包括配料、干混、捏合、练泥的步骤,在练泥后先经过加压过筛或/和真空过筛,然后再进行挤出成型、干燥、烧成,得堇青石蜂窝陶瓷载体,其中,加压过筛采用废旧的堇青石蜂窝陶瓷载体成型模具为筛网。本发明在练泥之后增加加压过筛或/和真空过筛步骤,去掉干法过筛,提高了生产效率,降低了能耗,提高了挤出成品成型率,降低了产品热膨胀系数,具有很好的应用价值。

堇青石蜂窝陶瓷载体涂层的制备研究.docx

堇青石蜂窝陶瓷载体涂层的制备研究堇青石蜂窝陶瓷载体涂层的制备研究摘要:本文中,我们探讨了一种新型的堇青石蜂窝陶瓷载体涂层制备方法。涂层采用了氧化铝、二氧化硅、钛酸钡等金属氧化物和金属粉末作为填料,聚四氟乙烯和快干油漆作为粘结剂,并利用水凝胶法进行成型。通过X射线衍射分析、扫描电镜观察和热重分析等方法对涂层进行了表征,结果表明涂层结构致密且表面光滑,具有优异的物理化学性能。引言:随着工业发展和环境污染的加剧,氮氧化物(NOx)和氮化物(NHx)在大气中的浓度不断升高,严重威胁着人类健康。因此,如何减少NOx

一种堇青石蜂窝陶瓷载体涂层的制备方法.pdf

一种堇青石蜂窝陶瓷载体涂层的制备方法,称取一定量的拟薄水铝石粉,加入去离子水搅拌成拟薄水铝石粉悬浮液,在冷却回流的情况下,按比例滴加一定量的2mol/L-4mol/L的硝酸胶溶剂进行解胶,并控制成胶温度和回流搅拌时间,制备溶胶;将酸洗、水洗预处理后的堇青石蜂窝陶瓷载体,浸渍在溶胶中20min-40min后,取出,吹尽残留在孔道中的胶液,室温自然干燥过夜后,100℃-120℃烘干12h-20h,马弗炉中500℃-550℃焙烧3h-5h。采用本发明的钯铈铝蜂窝陶瓷催化剂的制备方法所得的催化剂氧化活性得到显著提

一种堇青石蜂窝陶瓷载体及其制备方法.pdf

本发明公开了一种堇青石蜂窝陶瓷载体的制备方法及其制备方法,该制备方法包括:采用包括组分A、组分B和硅胶粘结剂的原料配制3D打印浆料,而后采用3D打印浆料进行直写3D打印,制得成型坯体,再将成型坯体进行烧结处理;其中,组分A为氧化镁和/或氢氧化镁,组分B为三氧化二铝和/或氢氧化铝,两者的粒径为30μm以下。通过以上方式,本发明通过3D打印浆料的调配,以及根据目标蜂窝陶瓷载体的参数要求,确定打印参数进行直写3D打印成型,可实现不同孔型、不同孔壁厚和不同孔密度的蜂窝陶瓷载体的快速成型;制备方法简单,易于实施,可