螺旋式水冷圆锥制砂机下机壳及冷却方法.pdf

玄静****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

螺旋式水冷圆锥制砂机下机壳及冷却方法.pdf

本发明涉及一种螺旋式水冷圆锥制砂机下机壳及冷却方法,包括圆锥制砂机下机壳,所述下机壳下部的主轴装配轴孔内开有环形凸台,水冷圆形套外圆面开有螺旋凹槽,水冷圆形套外圆面与主轴装配轴孔内壁相吻合构成螺旋水冷却腔,主轴装配轴孔内壁竖立开有进水和出水两条凹槽且进水和出水两条凹槽分别将螺旋水冷却腔相互连通,进水凹槽上部开有进水孔且与进水管连通,出水凹槽的下部开有出水孔且与出水管连通。优点:既实现了水冷圆形套连续不断地对主轴内外铜套、主轴的传导冷却,降低了主轴内外铜套及主轴的工作温度,确保构成主轴内外铜套材料中锡的温升

具有水冷功能的圆锥制砂机偏心轴套冷却结构及冷却方法.pdf

本发明涉及一种具有水冷功能的圆锥制砂机偏心轴套冷却结构及冷却方法,包括圆锥制砂机下机壳,所述圆锥制砂机中偏心轴套的外圆面开有多圈环形凹槽且偏心轴套外圆面与圆锥制砂机下机壳中主轴装配轴孔内壁相吻合构成多圈水冷却腔,多圈水冷却腔相互连通且多圈水冷却腔上部水冷却腔与安装在下机壳上的进水管连通,多圈水冷却腔下部水冷却腔与出水管连通。优点:既实现了对偏心轴套直接冷,又实现了水冷后的偏心轴套对主轴铜套、主轴的传导冷却,不仅降低了主轴铜套及主轴的工作温度,而且确保构成偏心轴套、主轴铜套材料中锡的温升不会超出锡的溶点,避

螺旋水冷式圆锥制砂机偏心轴套冷却结构及冷却方法.pdf

本发明涉及一种螺旋水冷式圆锥制砂机偏心轴套冷却结构及冷却方法,包括圆锥制砂机下机壳,所述圆锥制砂机中的偏心轴套套外圆面开有螺旋凹槽,偏心轴套套外圆面与主轴装配轴孔内壁相吻合构成螺旋水冷却腔,主轴装配轴孔内壁竖立开有进水和出水两条凹槽且进水和出水两条凹槽分别将螺旋水冷却腔相互连通,进水凹槽上部开有进水孔且与进水管连通,出水凹槽的下部开有出水孔且与出水管连通。优点:既实现了偏心轴套套连续不断地对主轴内外铜套、主轴的传导冷却,降低了主轴内外铜套及主轴的工作温度,确保构成主轴内外铜套材料中锡的温升不会超出锡的溶点

圆锥制砂机专用主轴铜套及润滑冷却方法.pdf

本发明涉及一种从根据解决圆锥制砂机中主轴铜套过热所导致的主轴铜套成形材料中所含锡、铅溢出,所导致的主轴铜套破裂现象的圆锥制砂机专用主轴铜套及润滑冷却方法,主轴铜套轴向内壁半圆面开有轴向凹弧形凹槽且轴向凹弧形凹槽壁开有进油孔。优点:一是解决了由于主轴与主轴铜套相触面呈油膜面动态支撑,而主轴回转转动的过程中与主轴铜套的受力面(主轴铜套内壁的一半)始终处于重力碾压过程,造成主轴、主轴铜套始终处于高温状态,导致油膜失效的致命缺陷;二是解决了由于主轴铜套由铜、锡、铅构成,当主轴、主轴铜套处于高温状态时,构成主轴铜套

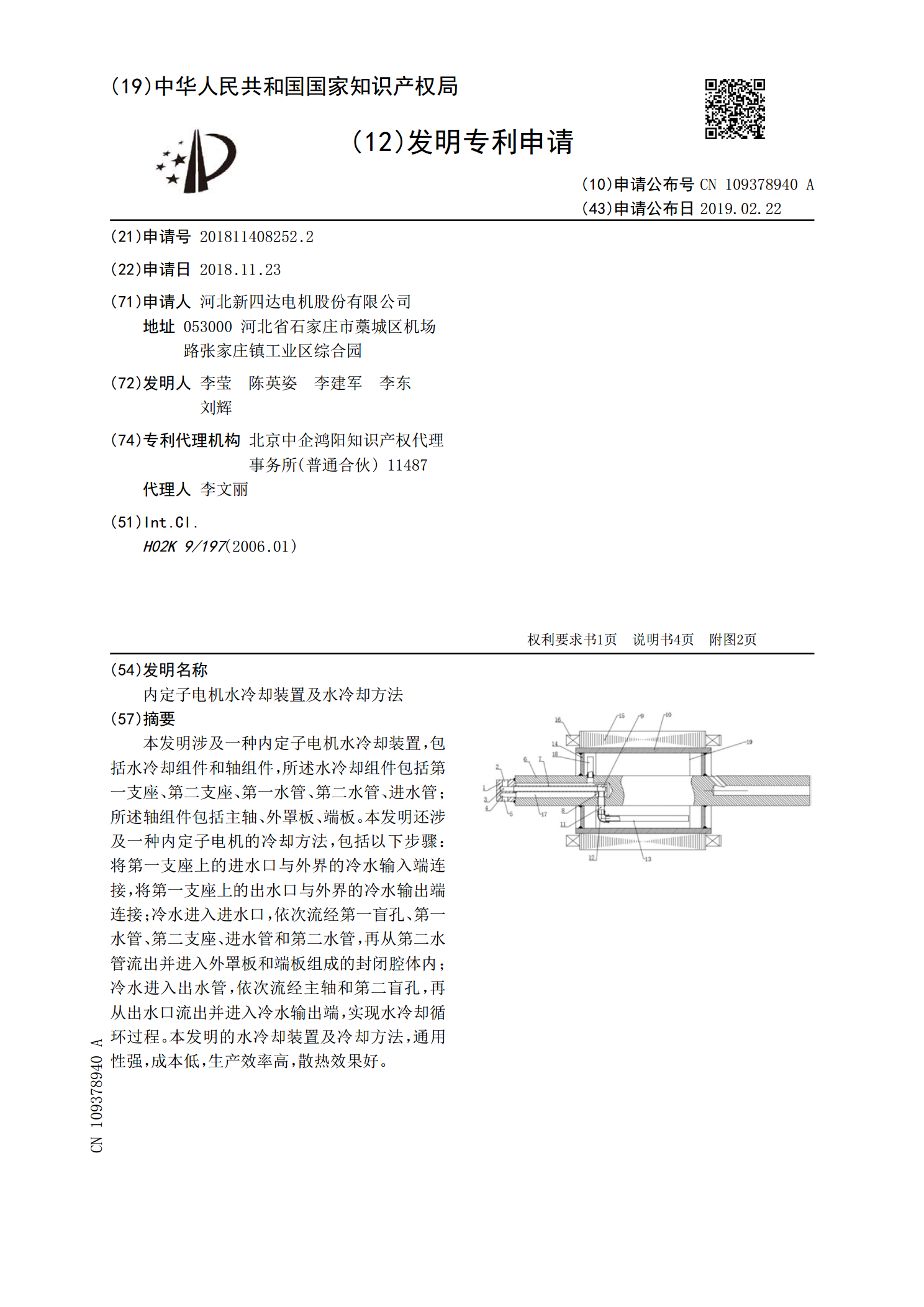

内定子电机水冷却装置及水冷却方法.pdf

本发明涉及一种内定子电机水冷却装置,包括水冷却组件和轴组件,所述水冷却组件包括第一支座、第二支座、第一水管、第二水管、进水管;所述轴组件包括主轴、外罩板、端板。本发明还涉及一种内定子电机的冷却方法,包括以下步骤:将第一支座上的进水口与外界的冷水输入端连接,将第一支座上的出水口与外界的冷水输出端连接;冷水进入进水口,依次流经第一盲孔、第一水管、第二支座、进水管和第二水管,再从第二水管流出并进入外罩板和端板组成的封闭腔体内;冷水进入出水管,依次流经主轴和第二盲孔,再从出水口流出并进入冷水输出端,实现水冷却循环