一种宽工作温度抗硫蜂窝式脱硝催化剂及其制备方法.pdf

梦影****主a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种宽工作温度抗硫蜂窝式脱硝催化剂及其制备方法.pdf

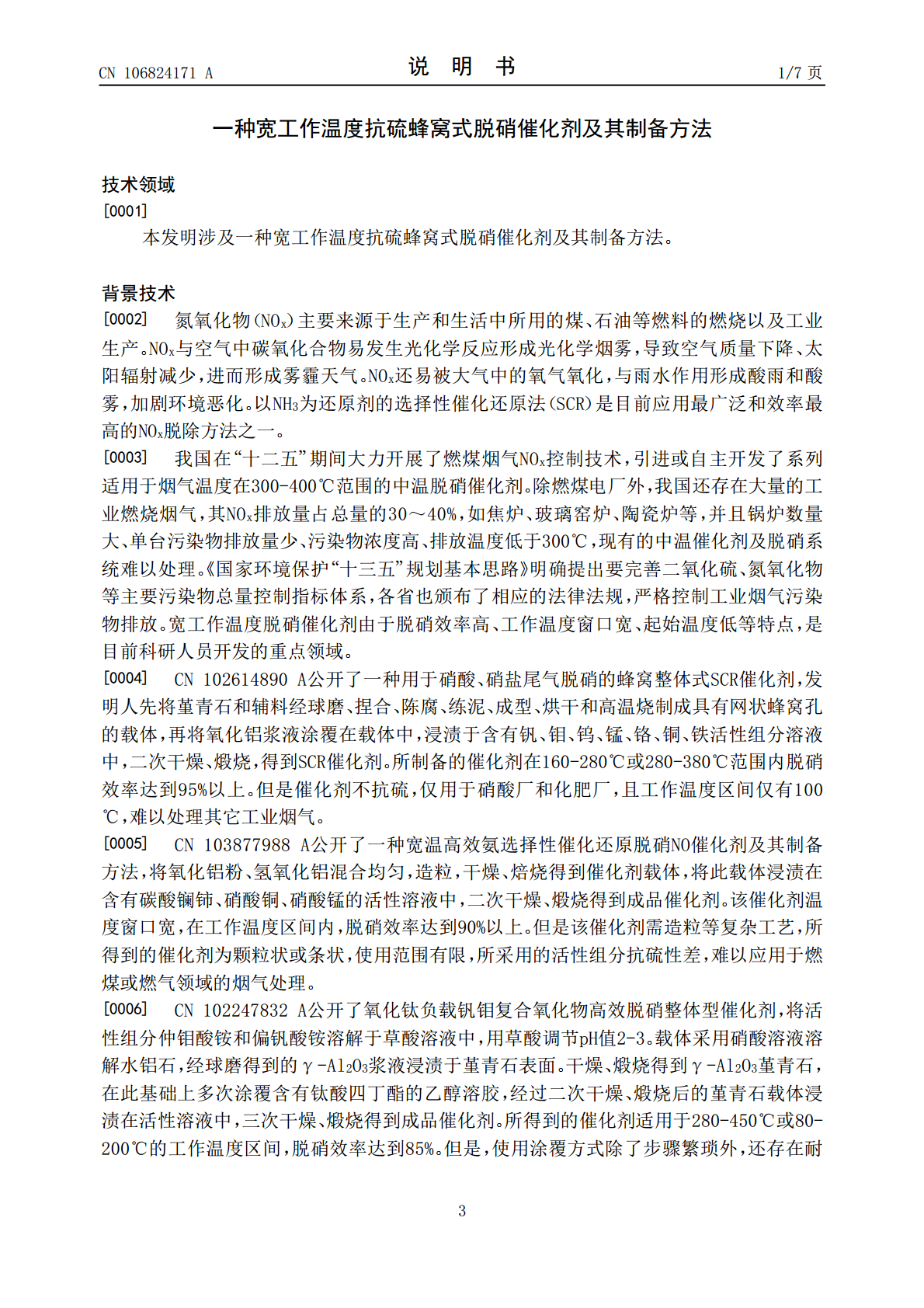

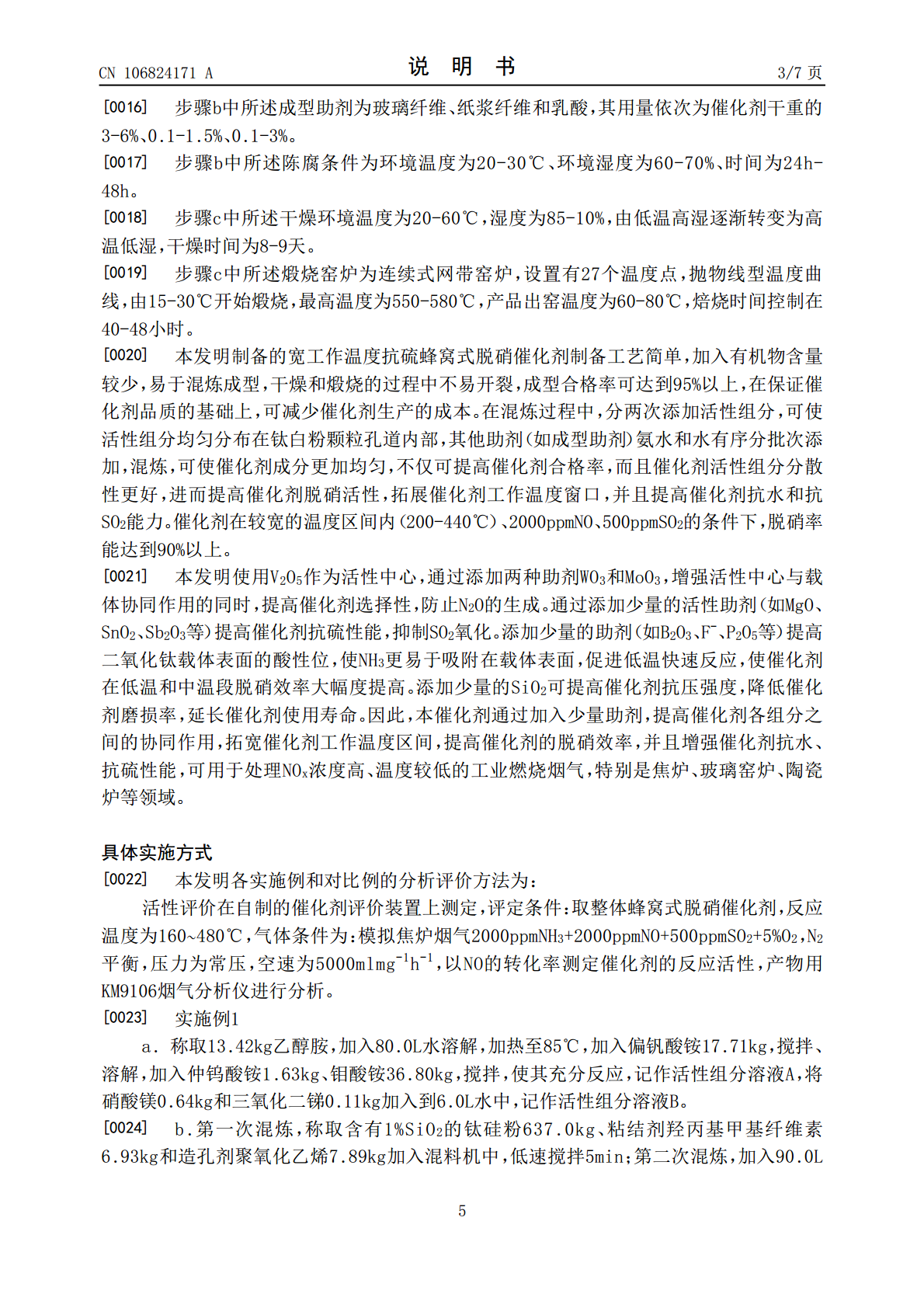

本发明公开了一种宽工作温度抗硫蜂窝式脱硝催化剂,该催化剂所包含的组分及各组分的质量百分含量为:V

一种薄壁蜂窝式低温抗硫SCR脱硝催化剂及其制备方法.pdf

本发明实施例提供了一种薄壁蜂窝式低温抗硫SCR脱硝催化剂。所述催化剂载体为二氧化钛包覆的二氧化硅复合纳米管,活性组分为五氧化二钒,催化助剂为三氧化钼和三氧化二铬,采用挤出成型工艺制备具有低温抗硫性能的薄壁蜂窝式SCR脱硝催化剂。本发明所述催化剂具有很好的低温活性以及抗硫中毒性能,能够解决催化剂在低温烟气中活性低以及硫中毒问题,适用于低温含硫烟气;通过添加各种无机、有机成型助剂,优化干燥、焙烧工艺,在保持催化剂机械强度的基础上,降低了催化剂壁厚,既提高了催化剂抗硫中毒性能,又降低了生产成本,具有良好的经济效

一种蜂窝式宽温度脱硝催化剂及其制备方法.pdf

本发明涉及一种蜂窝式宽温度脱硝催化剂及其制备方法,属于脱硝催化剂技术领域,所述催化剂包括改性Cu‑Fe‑Ce/Ti‑ZSM‑5粉和金属氧化物助剂;改性Cu‑Fe‑Ce/Ti‑ZSM‑5粉由Ti改性ZSM‑5粉、氧化铜、氧化铁、氧化铈组成;Ti改性ZSM‑5粉中TiO

一种宽温型蜂窝式脱硝催化剂及其制备方法.pdf

本发明公开一种宽温型蜂窝式脱硝催化剂,该催化剂的组分重量百分比如下:载体TiO

一种抗高温蜂窝式脱硝催化剂及其制备方法.pdf

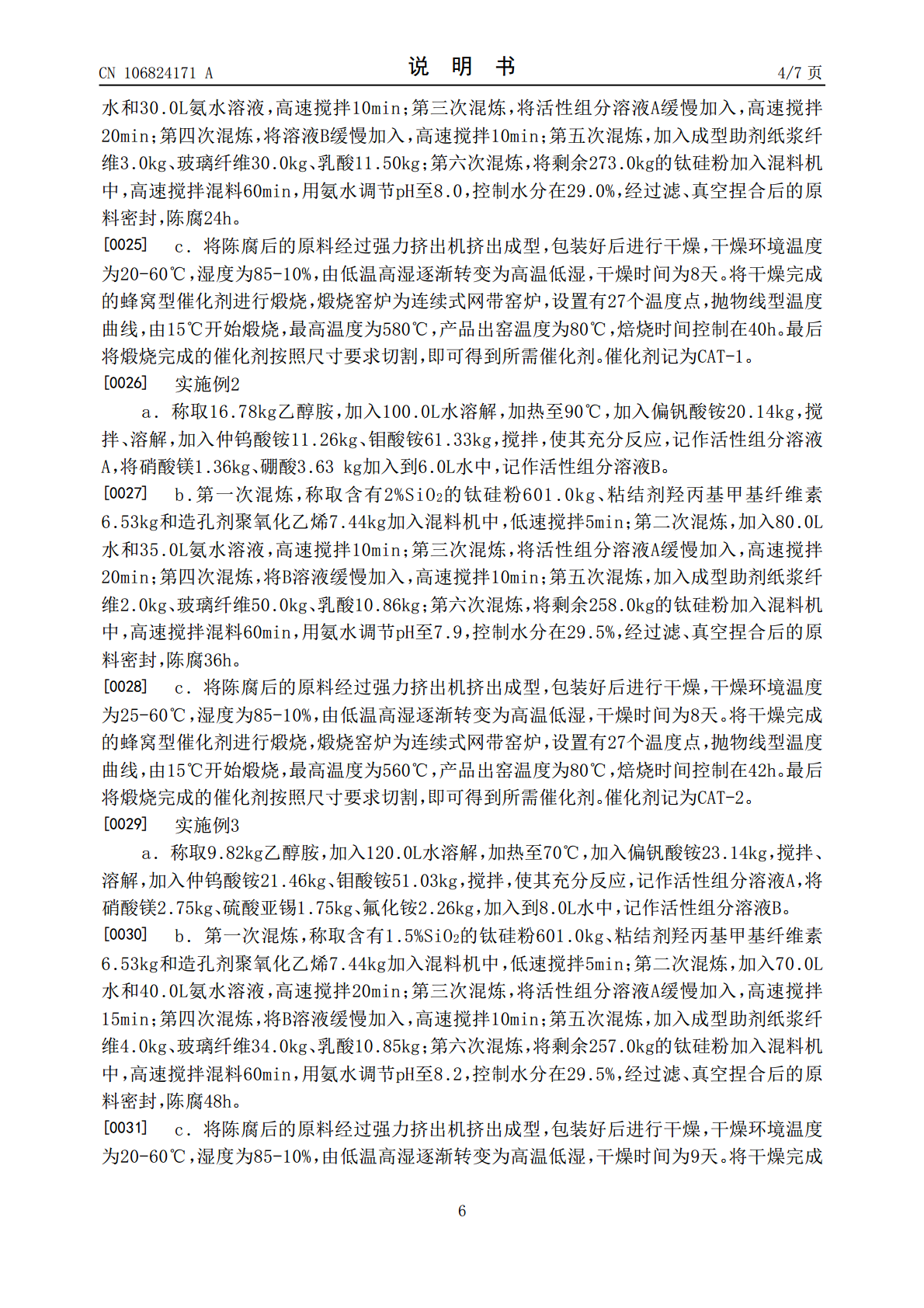

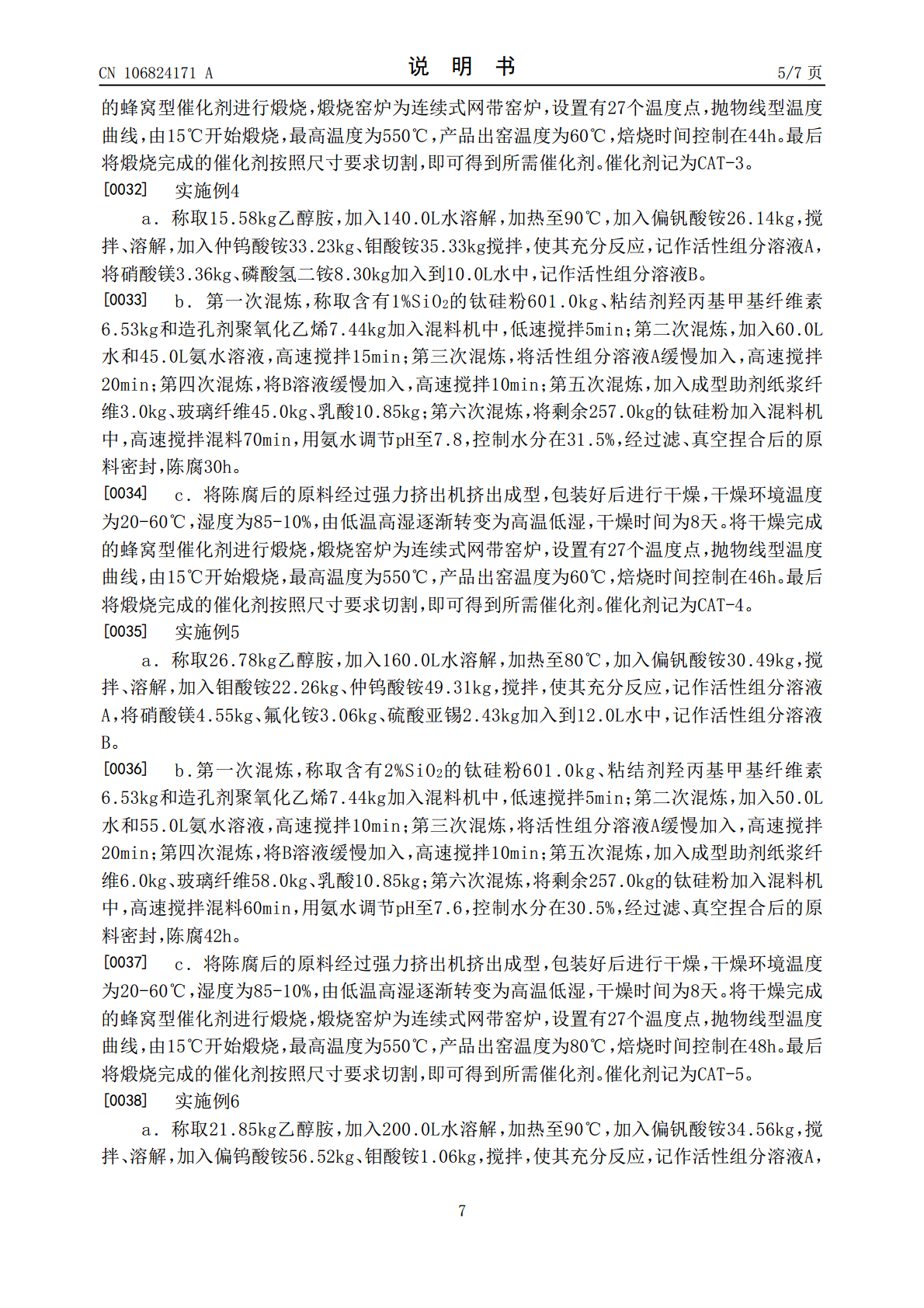

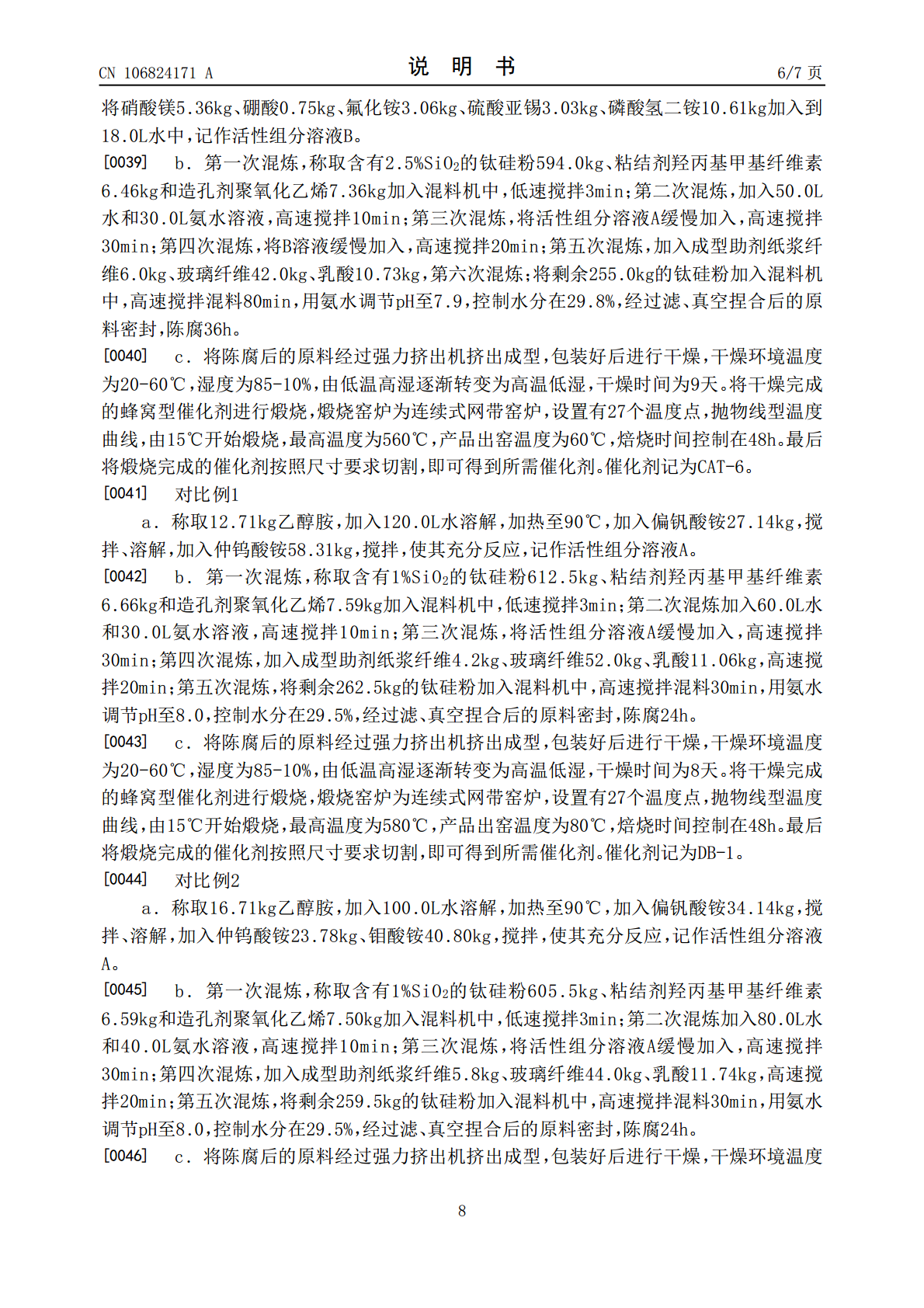

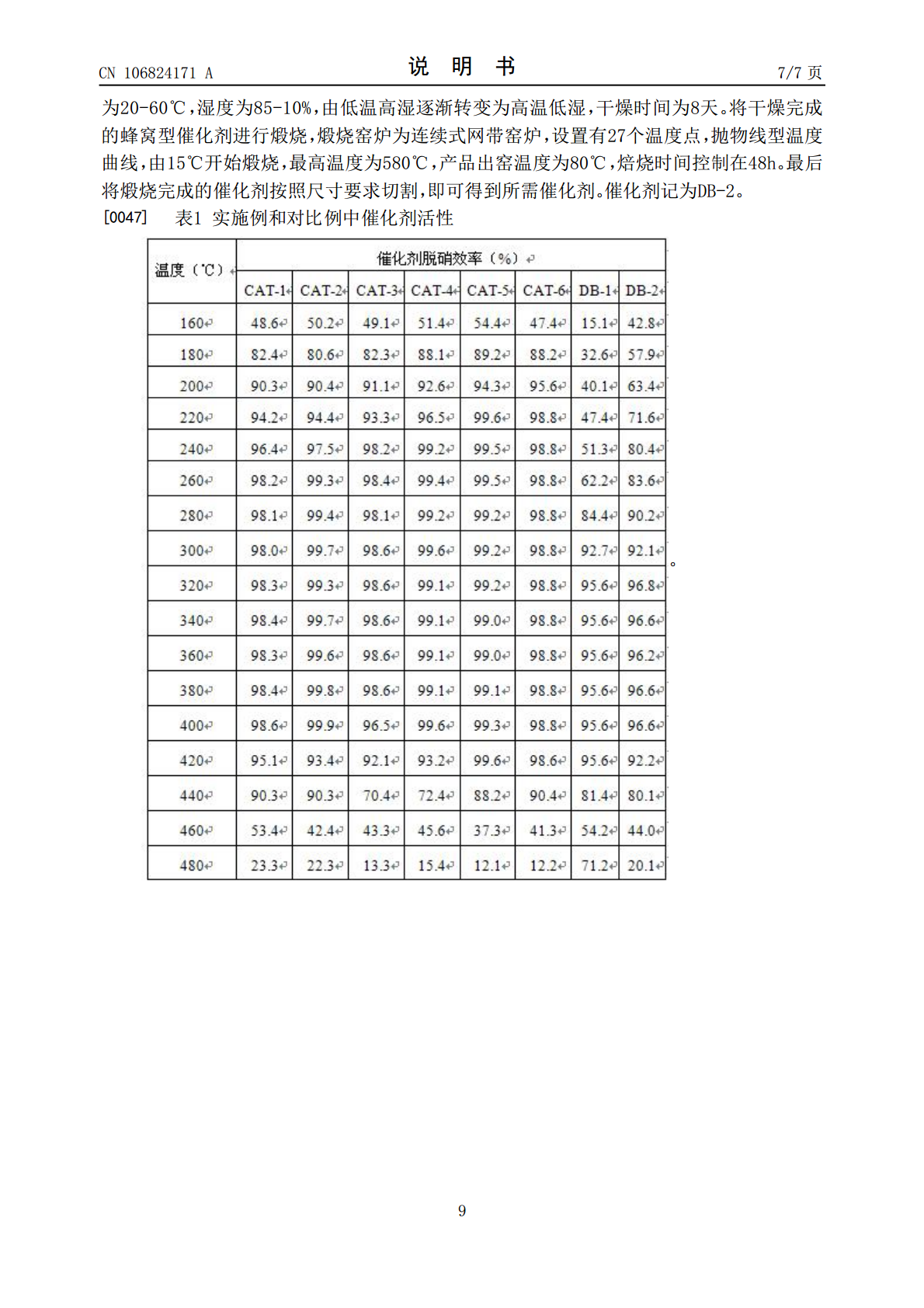

本发明公开了一种抗高温蜂窝式脱硝催化剂,包括催化剂载体、活性成分和抗高温助剂,所述催化剂载体为二氧化钛,所述活性成分为五氧化二钒,所述抗高温助剂为三氧化二铝和三氧化钨,且各组分的质量份数为:二氧化钛50~70份,三氧化二铝20~40份,五氧化二钒0.1~2份,三氧化钨5~10份。本发明所述的一种抗高温蜂窝式脱硝催化剂,通过在催化剂中加入一定比例的三氧化二铝,能够提高脱硝催化剂抗高温能力,且可以降低脱硝催化剂的生产成本。本发明还公开了所述的一种抗高温蜂窝式脱硝催化剂的制备方法。