一种环境友好型高温脱硝催化剂及其制备方法.pdf

一只****写意

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种环境友好型高温脱硝催化剂及其制备方法.pdf

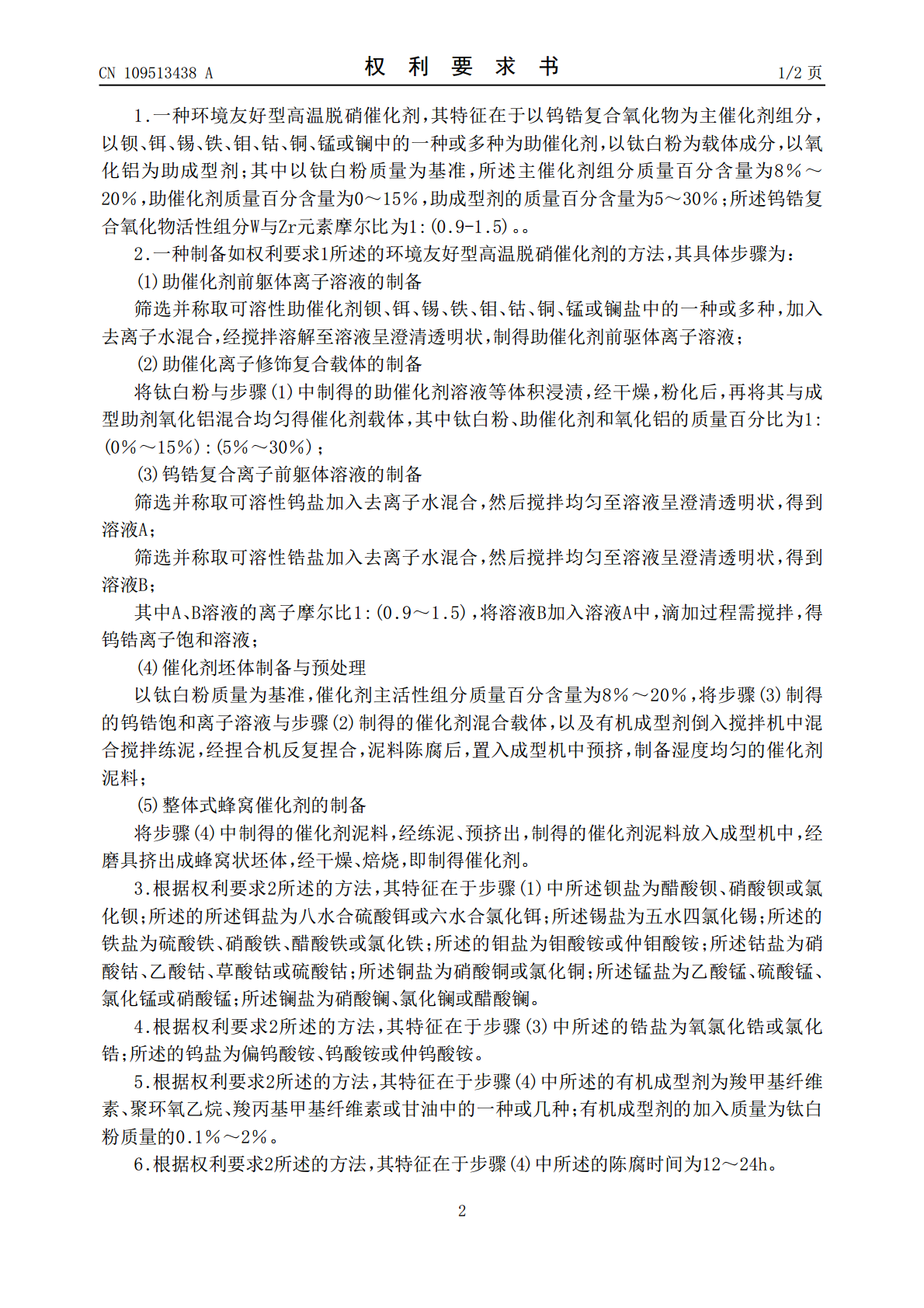

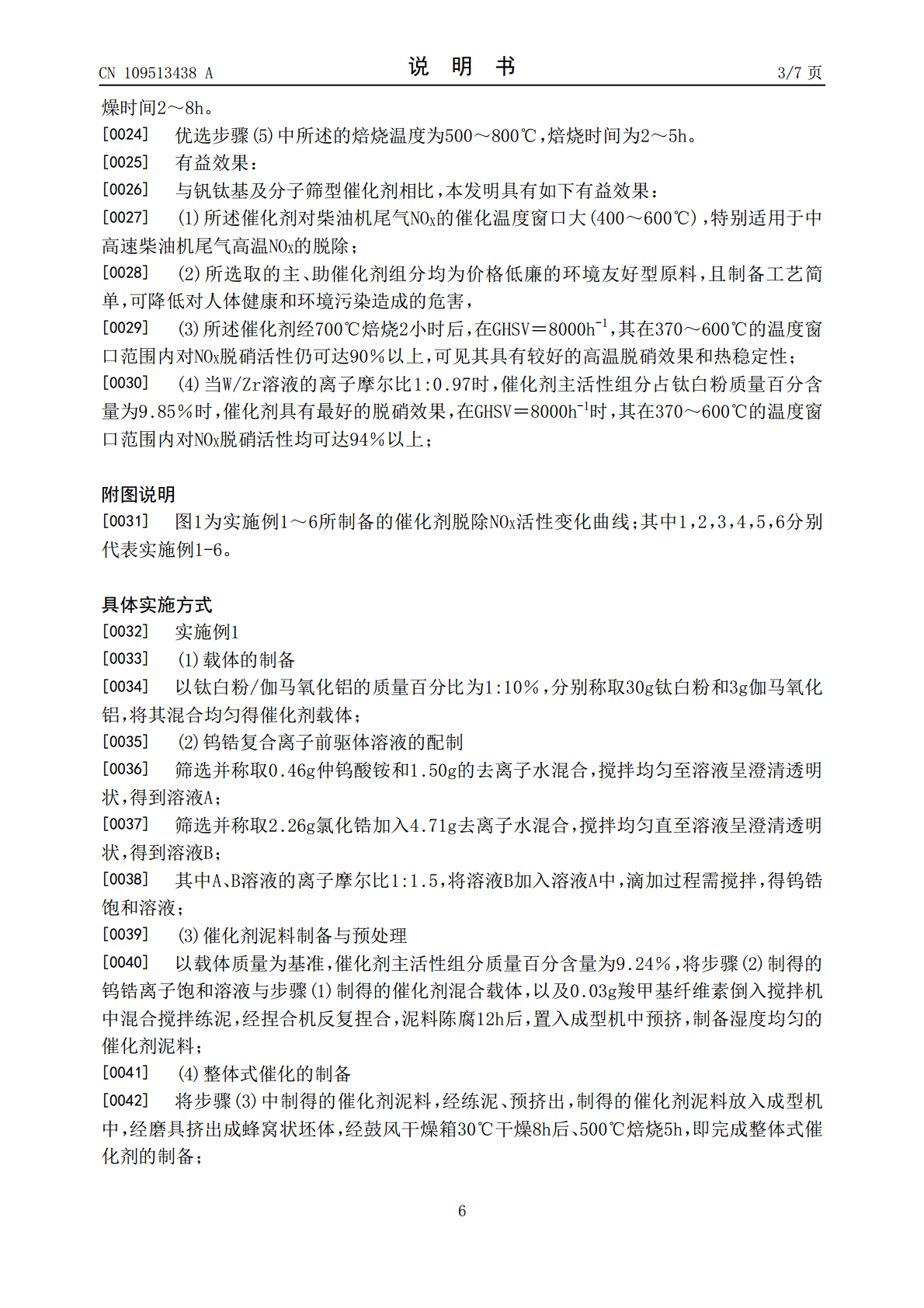

本发明涉及一种环境友好型高温脱硝催化剂及其制备方法,以钨锆复合氧化物为主催化剂组分,以钡、铒、锡、铁、钼、钴、铜、锰或镧一种或多种为助催化剂,以钛白粉为载体成分,以氧化铝为助成型剂;将助催化剂离子盐配置成饱和溶液,将钛白粉载体等体积浸渍于助催化剂溶液中,经干燥,粉化后,将其与助成型剂氧化铝混合均匀;将主催化剂组分的锆钨离子饱和溶液、有机成型剂与上述粉料一起搅拌均匀、混炼、陈腐、挤出成型,经干燥、焙烧制得整体式蜂窝催化剂。本发明所制得的催化剂具有较好的高温脱硝效果和热稳定性、组分无毒、环境友好,制备工艺简单

一种高温烟气脱硝催化剂及其制备方法.pdf

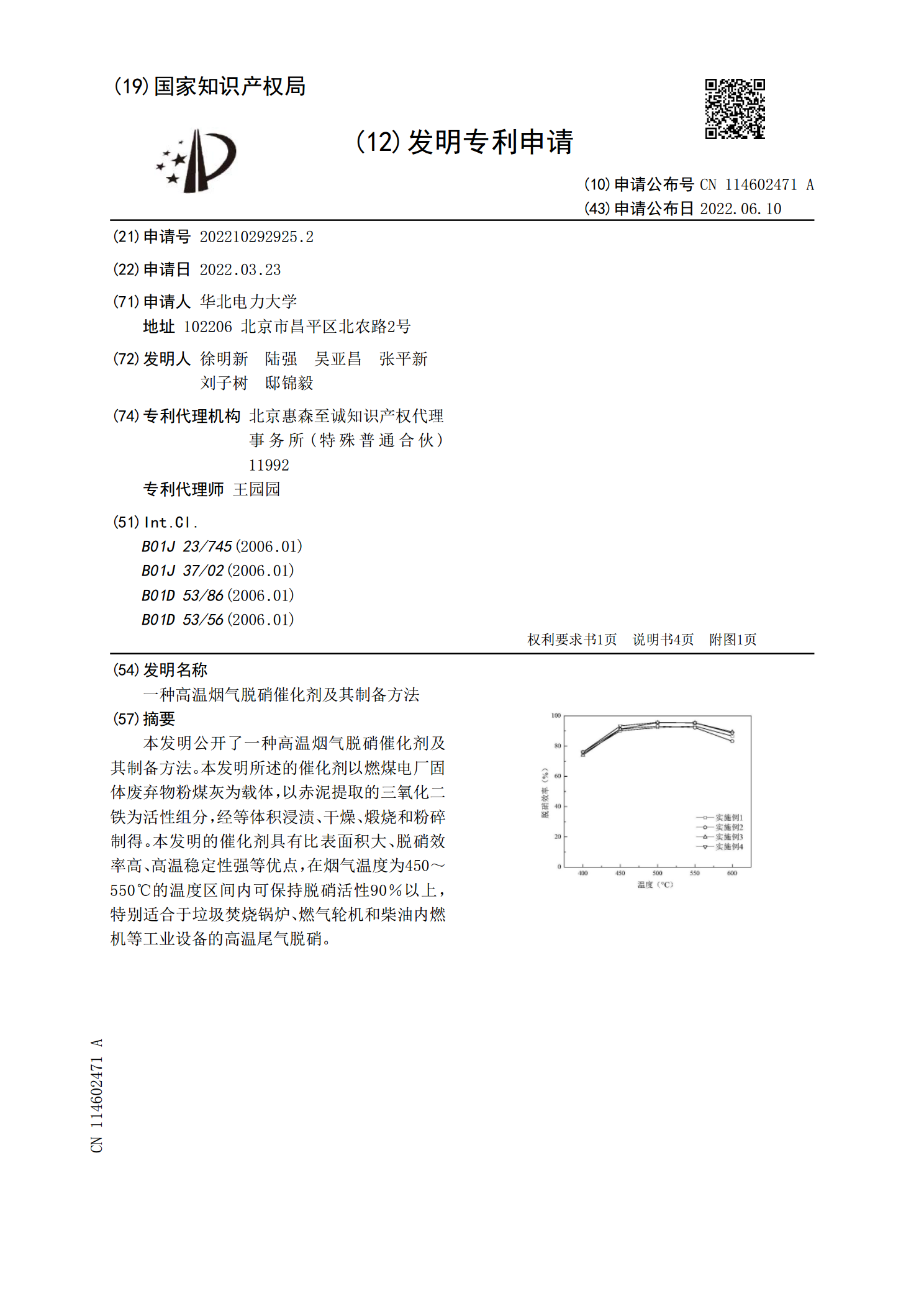

本发明公开了一种高温烟气脱硝催化剂及其制备方法。本发明所述的催化剂以燃煤电厂固体废弃物粉煤灰为载体,以赤泥提取的三氧化二铁为活性组分,经等体积浸渍、干燥、煅烧和粉碎制得。本发明的催化剂具有比表面积大、脱硝效率高、高温稳定性强等优点,在烟气温度为450~550℃的温度区间内可保持脱硝活性90%以上,特别适合于垃圾焚烧锅炉、燃气轮机和柴油内燃机等工业设备的高温尾气脱硝。

一种燃气尾气高温脱硝催化剂及其制备方法.pdf

本发明公开了一种燃气尾气高温脱硝催化剂及其制备方法,该催化剂是以锆钨铁复合氧化物ZrWFeO<base:Sub>x</base:Sub>为催化活性组分,以二氧化钛TiO<base:Sub>2</base:Sub>为涂层,ZrWFeO<base:Sub>x</base:Sub>与TiO<base:Sub>2</base:Sub>的质量比为1:(0.1~0.2)。该催化剂的微观结构为微观多孔TiO<base:Sub>2</base:Sub>涂层包裹中空ZrWFeO<base:Sub>x</base:Sub>的

一种中高温SCR脱硝催化剂及其制备方法.pdf

本发明涉及脱硝催化剂领域,具体涉及一种中高温SCR脱硝催化剂,以蜂窝堇青石陶瓷块为载体,以ZrO

一种负载型中高温脱硝催化剂的制备方法.pdf

本发明公开了一种负载型中高温脱硝催化剂的制备方法,该方法为:一、将可溶性活性金属组分前驱盐和可溶性助剂金属组分前驱盐溶解于去离子水中,得到透明的浸渍溶液;二、将分子筛载体浸渍处理6h~24h,过滤后在温度为80~120℃的条件下干燥12h~24h,得到催化剂前体;三、将催化剂前体置于热处理炉中,升温至300℃~400℃,在通空气的条件下焙烧处理1h~3h,然后升温至600~800℃,继续焙烧2h~6h,冷却后得到负载型中高温催化剂。本发明制备的负载型中高温脱硝催化剂的强度高,不易粉化,使用寿命长,催化剂堆