用于锂离子电池的隔膜及制备方法以及锂离子电池.pdf

一吃****瀚文

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于锂离子电池的隔膜及制备方法以及锂离子电池.pdf

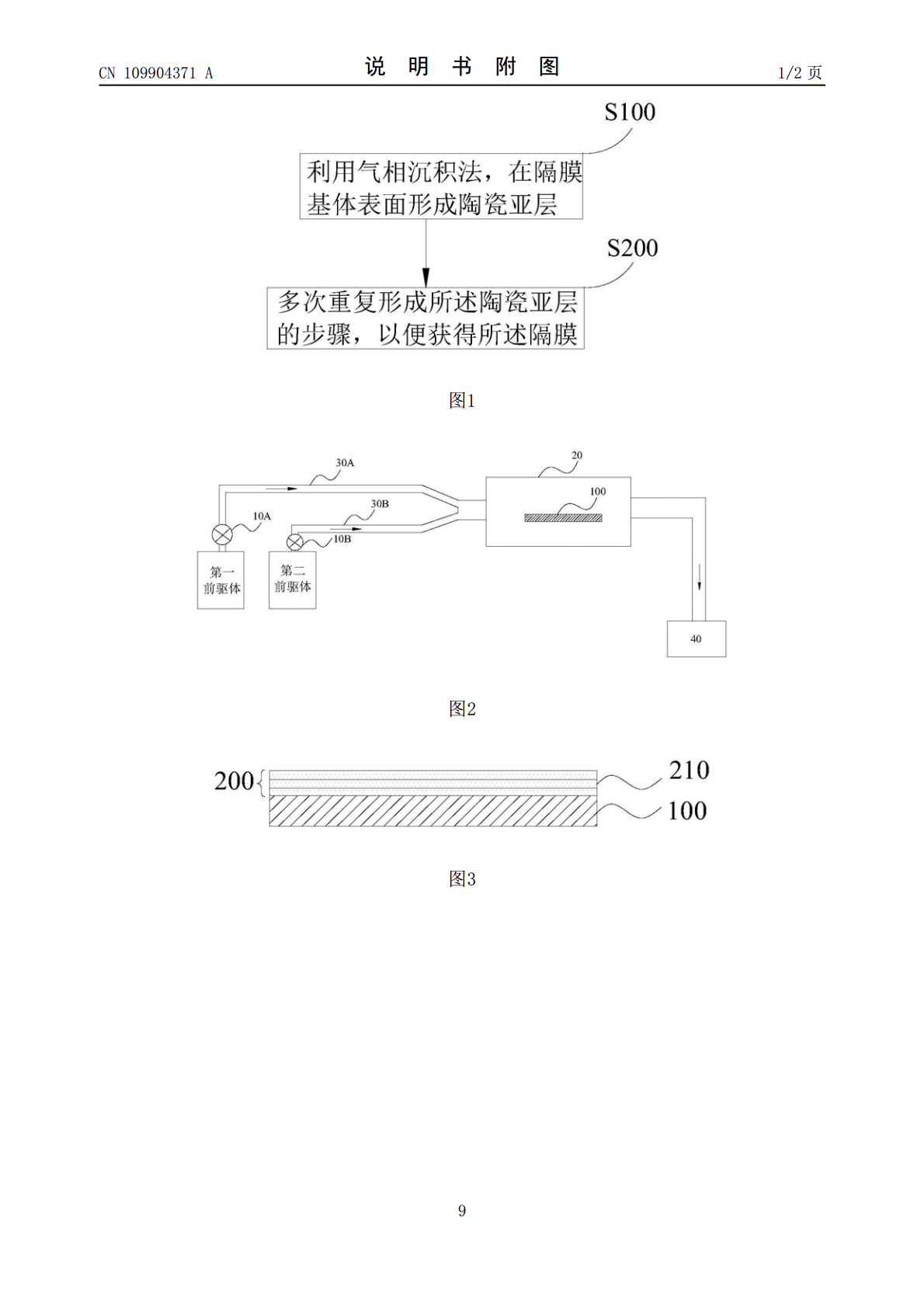

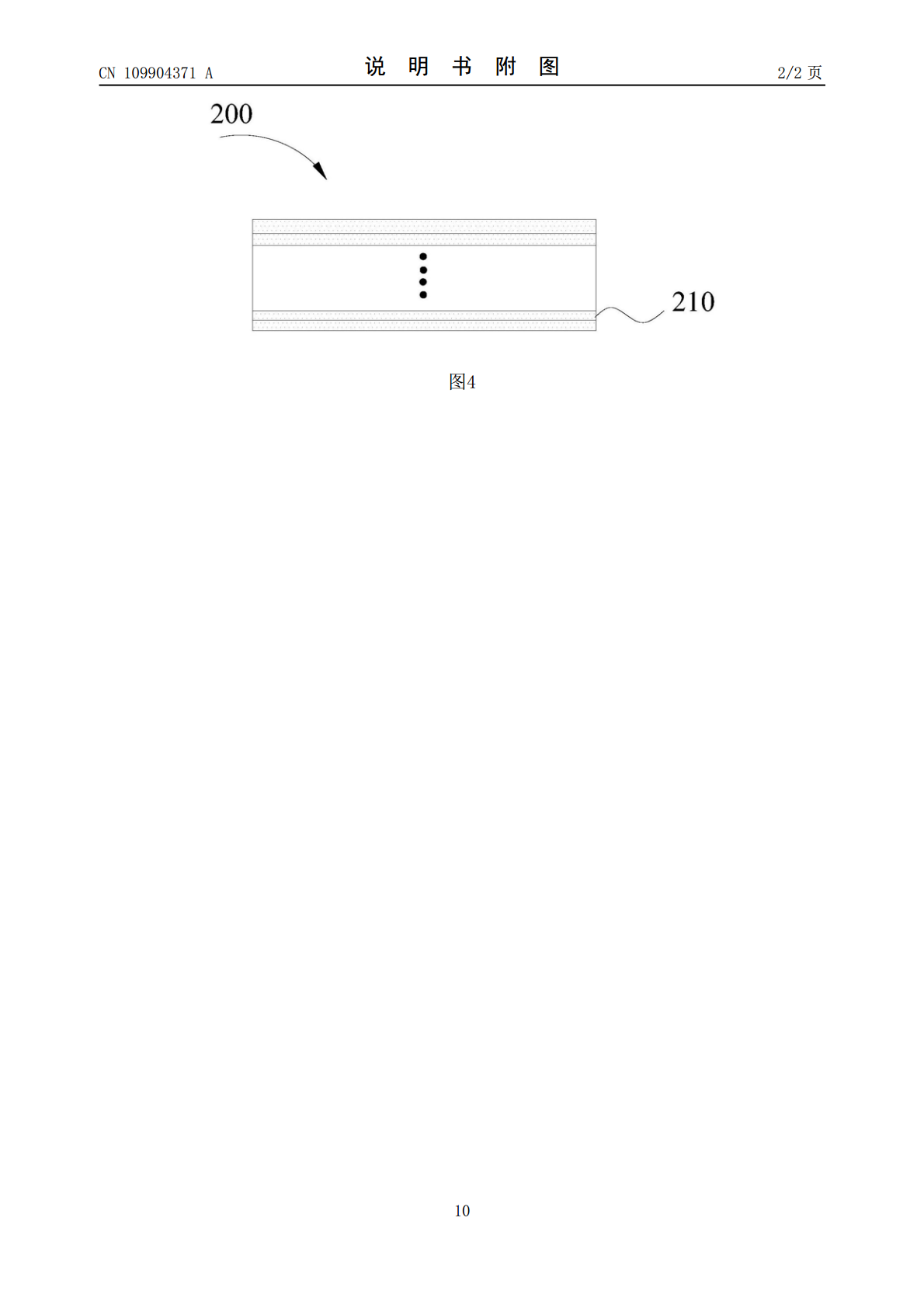

本发明公开了用于锂离子电池的隔膜及制备方法以及锂离子电池。该方法包括利用气相沉积法,在隔膜基体表面形成陶瓷亚层;多次重复形成所述陶瓷亚层的步骤,以便获得所述隔膜。该方法可以精准控制陶瓷层厚度,可以实现纳米级厚度的陶瓷层的制备,同时形成的陶瓷层可以渗透到隔膜基体的多孔膜的内部,提高了基膜耐热性。

一种用于锂离子电池的隔膜的制备方法.pdf

本发明公开了一种用于锂离子电池的隔膜的制备方法,包括将硅酸铝陶瓷纤维加入到三氯化钛溶液中,搅拌,过滤,将滤渣干燥2~4h,冷却后将得到的固3体热处理2.5~4h,加入水玻璃溶液中搅拌,抽滤后将固体物质放置在管式炉中升温至720~850℃加热后降至室温得到改性陶瓷纤维;将纤维素分散在氢氧化钠溶液中,搅拌后放置在‑5~‑10℃的环境下,后加入尿素水溶液,搅拌,加入柠檬酸,6搅拌;将改性陶瓷纤维研磨成粉体,过网筛,分散在步骤S2的溶液中,震荡搅拌放置在‑20~‑30℃下形成凝胶状;将步骤S3中得到的物质移至静电

用于电池隔膜的涂料及其制备方法、电池隔膜及锂离子电池.pdf

本发明提出了用于电池隔膜的涂料及其制备方法、电池隔膜及锂离子电池。所述用于电池隔膜的涂料含有无机纳米粒子,其中,所述无机纳米粒子包括:第一球状无机纳米粒子,所述第一球状无机纳米粒子沿长度方向具有轴向收缩的收缩段;以及第二球状无机纳米粒子。将本发明的涂料施加于基膜表面所形成的涂层具有剥离强度高、耐热性和稳定性强、电导率高、透气性好以及安全性高等优点,从而赋予电池隔膜优异性能,适于广泛应用。

用于锂离子电池的隔膜.pdf

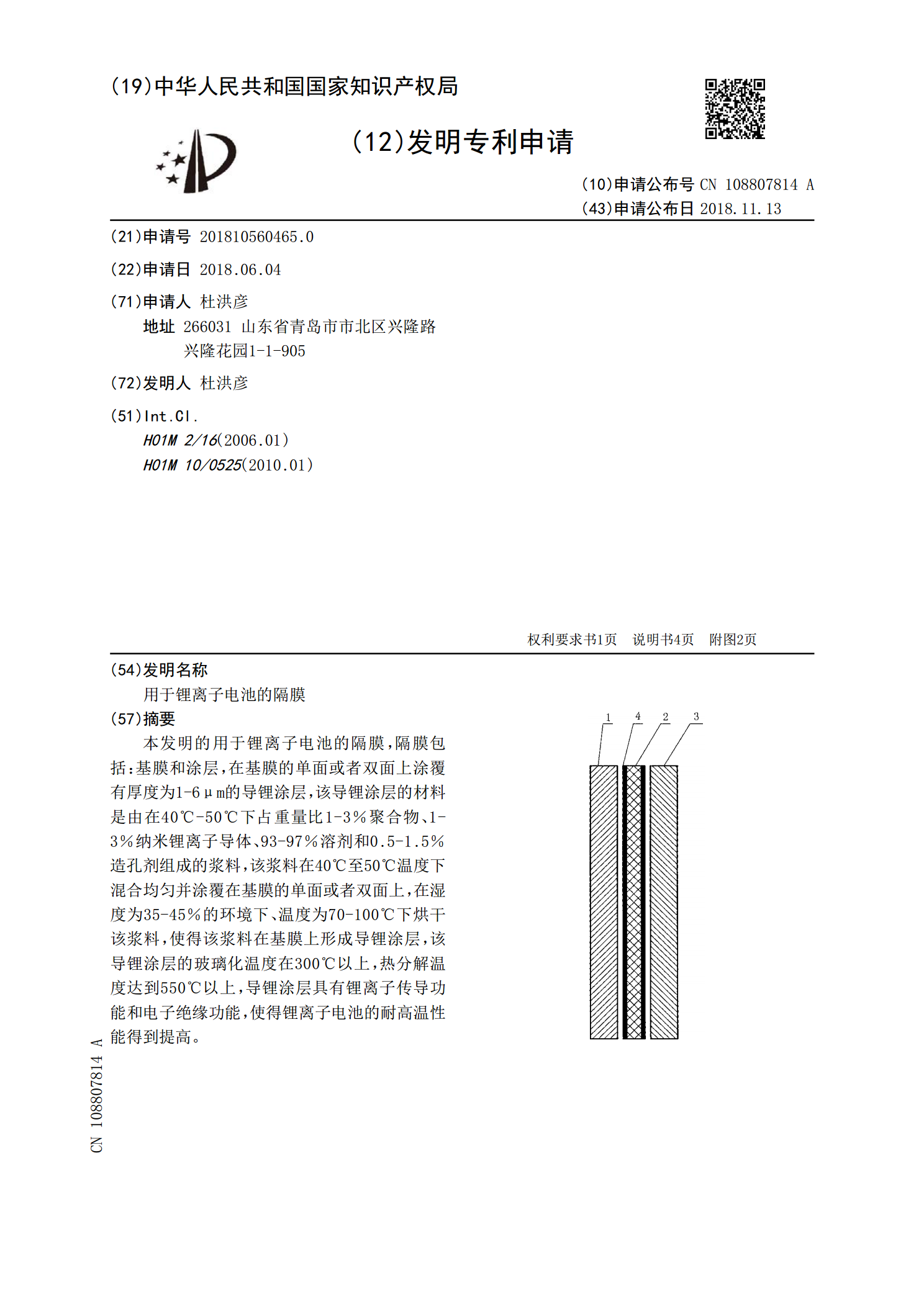

本发明的用于锂离子电池的隔膜,隔膜包括:基膜和涂层,在基膜的单面或者双面上涂覆有厚度为1‑6μm的导锂涂层,该导锂涂层的材料是由在40℃‑50℃下占重量比1‑3%聚合物、1‑3%纳米锂离子导体、93‑97%溶剂和0.5‑1.5%造孔剂组成的浆料,该浆料在40℃至50℃温度下混合均匀并涂覆在基膜的单面或者双面上,在湿度为35‑45%的环境下、温度为70‑100℃下烘干该浆料,使得该浆料在基膜上形成导锂涂层,该导锂涂层的玻璃化温度在300℃以上,热分解温度达到550℃以上,导锂涂层具有锂离子传导功能和电子绝缘

用于锂离子电池的热交联型浆料、电极、隔膜、隔膜/电极积层体以及锂离子电池.pdf

本申请提供热交联型锂离子电池用浆料及其制造方法、锂离子电池用电极、锂离子电池用隔膜、锂离子电池用隔膜/电极积层体以及锂离子电池。本申请提供热交联型锂离子电池用浆料,所述热交联型锂离子电池用浆料含有:水溶性聚(甲基)丙烯酰胺(A),相对于结构单元100摩尔%,所述水溶性聚(甲基)丙烯酰胺(A)含有50摩尔%以上的来自于具有N‑无取代或单取代(甲基)丙烯酰胺基的化合物(a)的结构单元;水溶性交联剂(A1),所述水溶性交联剂(A1)含有从由甲醛、乙二醛、六亚甲基四胺、尿素甲醛树脂和羟甲基三聚氰胺树脂组成的组中选