一种用于催化燃烧的催化剂及其制备方法.pdf

mm****酱吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于催化燃烧的催化剂及其制备方法.pdf

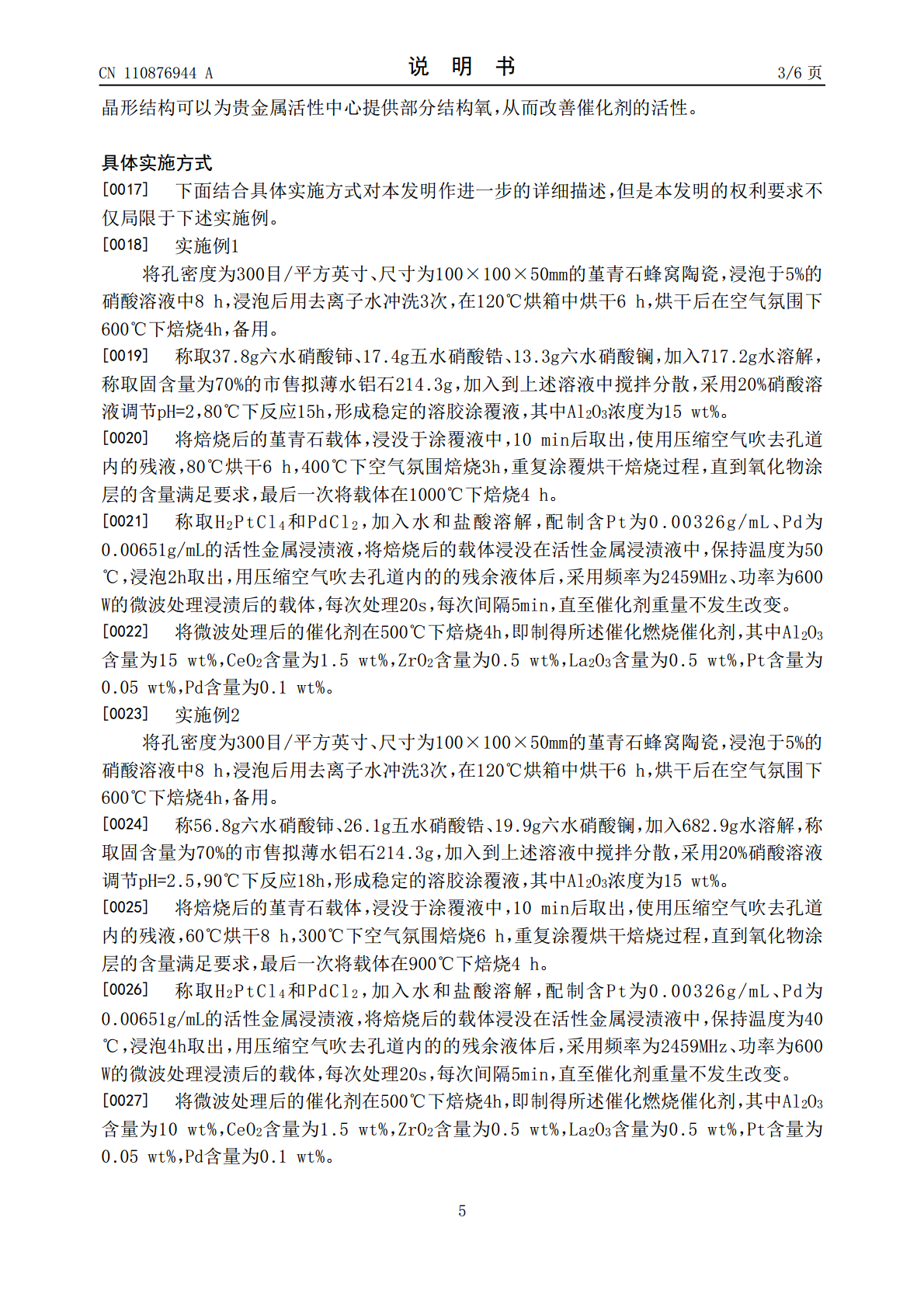

一种用于催化燃烧的催化剂及其制备方法,其属于煤化工催化剂制备技术领域。该催化剂包括蜂窝陶瓷载体、氧化物涂层以及活性贵金属组分。通过在Al

一种用于甲烷催化燃烧的催化剂及其制备方法.pdf

一种用于甲烷催化燃烧的催化剂及其制备方法,本发明将混合硝酸盐水溶液和沉淀剂水溶液分别溶于备好的微乳液油相中;随后将溶有硝酸盐和溶有沉淀剂的两份微乳液进行滴加混合,并经机械搅拌充分反应后进行静置陈化;陈化后加入破乳剂,进行搅拌破乳;待破乳完全后移除清液,抽滤并洗涤多次;将滤饼烘干并焙烧得到所需载体;将载体放入旋蒸仪中,加入配好的活性组分浸渍液,低温旋蒸;最后把产物放入马弗炉中,程序升温焙烧得甲烷催化燃烧的催化剂。本发明主要通过控制催化剂粒径的方法大幅度提高非贵金属催化剂的活性。

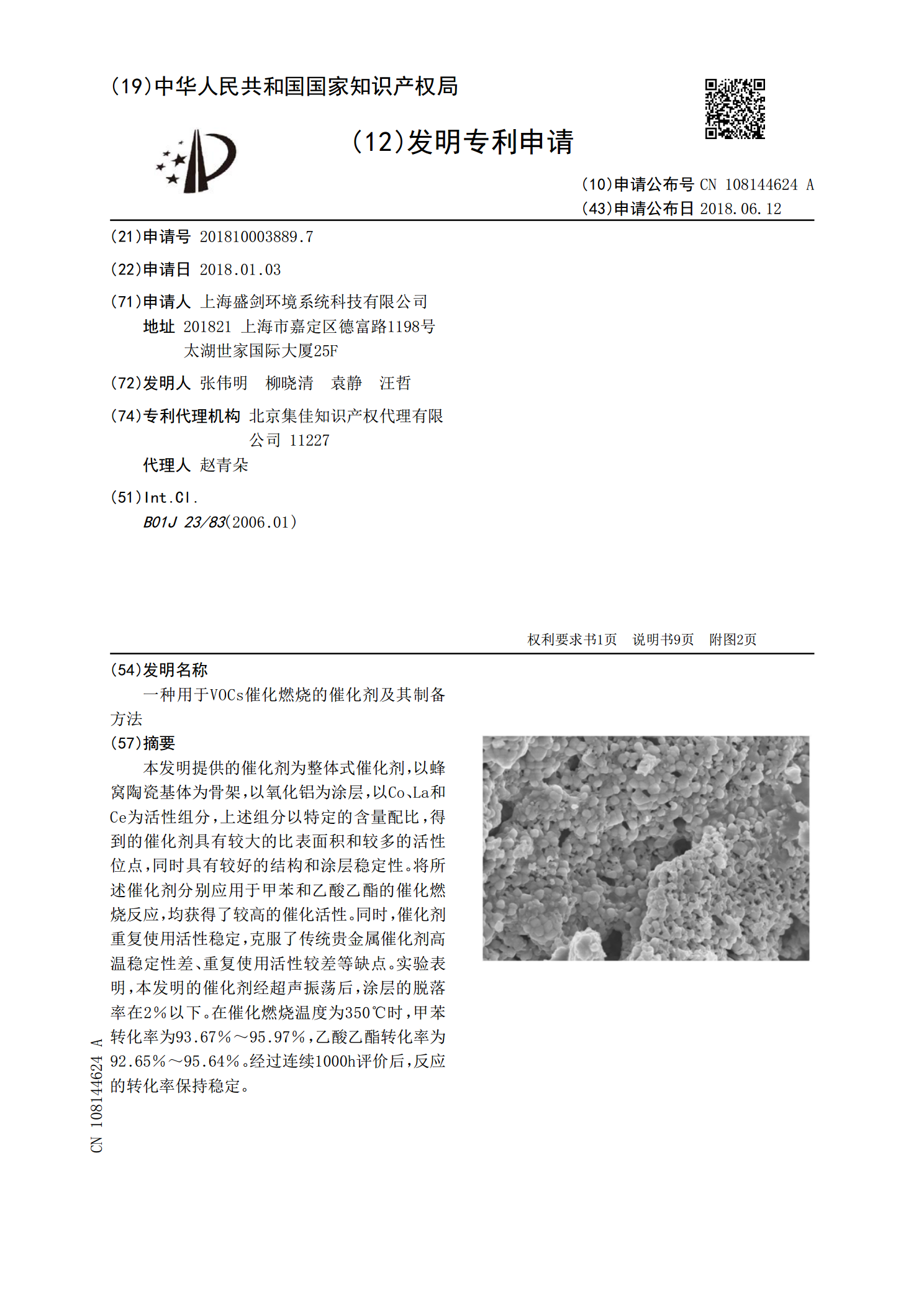

一种用于VOCs催化燃烧的催化剂及其制备方法.pdf

本发明提供的催化剂为整体式催化剂,以蜂窝陶瓷基体为骨架,以氧化铝为涂层,以Co、La和Ce为活性组分,上述组分以特定的含量配比,得到的催化剂具有较大的比表面积和较多的活性位点,同时具有较好的结构和涂层稳定性。将所述催化剂分别应用于甲苯和乙酸乙酯的催化燃烧反应,均获得了较高的催化活性。同时,催化剂重复使用活性稳定,克服了传统贵金属催化剂高温稳定性差、重复使用活性较差等缺点。实验表明,本发明的催化剂经超声振荡后,涂层的脱落率在2%以下。在催化燃烧温度为350℃时,甲苯转化率为93.67%~95.97%,乙酸乙

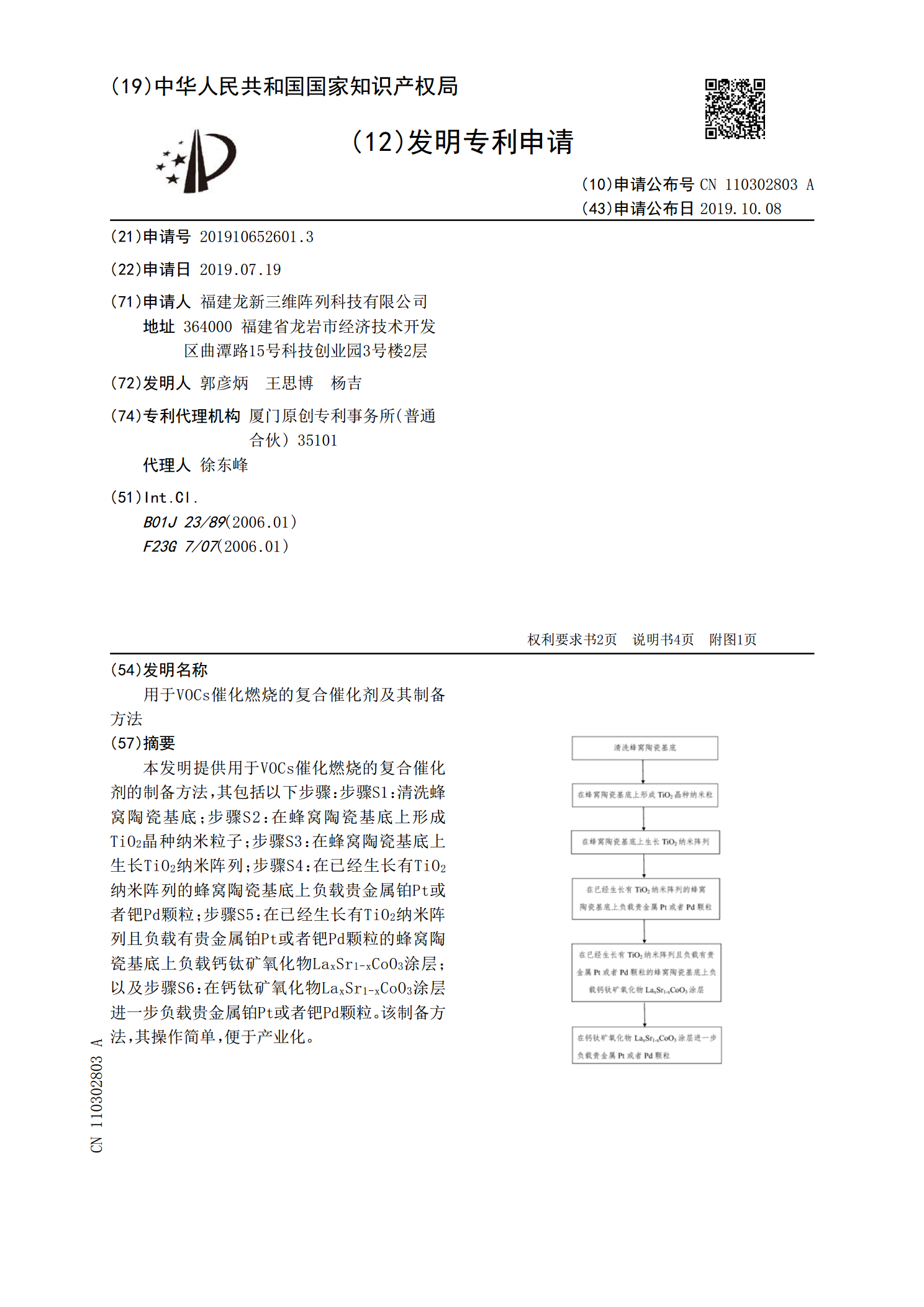

用于VOCs催化燃烧的复合催化剂及其制备方法.pdf

本发明提供用于VOCs催化燃烧的复合催化剂的制备方法,其包括以下步骤:步骤S1:清洗蜂窝陶瓷基底;步骤S2:在蜂窝陶瓷基底上形成TiO

一种适用于催化燃烧的催化剂、燃烧板及其制备方法.pdf

本发明公开了一种适用于催化燃烧的催化剂、燃烧板及其制备方法。本发明采用稀土金属元素、碱土金属元素和过渡金属元素制备催化剂,采用金属蜂窝载体,并在载体下表面设置丝网结构,通过涂覆等步骤在金属蜂窝载体上表面形成燃烧催化剂层。本发明燃烧板改变了燃烧加热方式,经实验证明,本发明燃烧板在使用中燃烧工况更好,热效率更高,特别是燃烧尾气中的NOx、CO和HC等污染物最低,实现了燃烧的进一步节能、低污染、更有效。