一种纤维板及其制备方法和应用.pdf

雅云****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种纤维板及其制备方法和应用.pdf

本发明复合材料技术领域,公开了一种纤维板及其制备方法和应用。所述纤维板是以油茶果壳为主要原料,将油茶果壳除杂质后在90~95℃进行预蒸煮,然后在175~195℃进行热磨,得到油茶果壳纤维;将油茶果壳纤维和木质纤维混合,分别得到表层纤维和芯层纤维,再加入脲醛胶黏剂、异氰酸酯胶黏剂和蜂蜡乳液复合胶黏剂,施胶后充分搅拌;经干燥后分层铺装形成下表层/芯层/上表层的层状铺装板坯,然后将铺装板坯热压成型制得。本发明利用大宗固体废弃物油茶果壳制造大宗工业产品纤维板具有良好的物理、力学性能,相对于传统木材原材料,其原料易

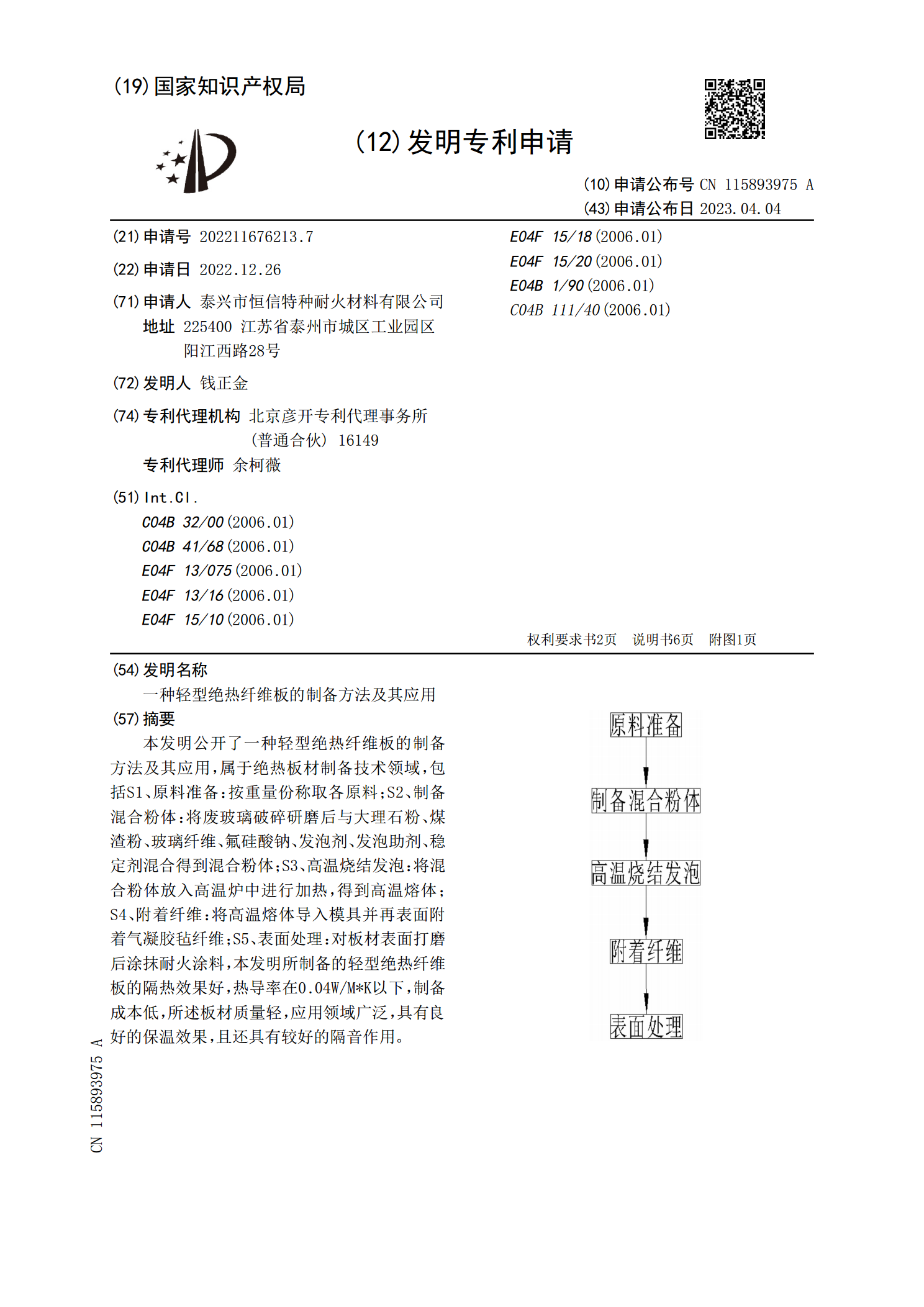

一种轻型绝热纤维板的制备方法及其应用.pdf

本发明公开了一种轻型绝热纤维板的制备方法及其应用,属于绝热板材制备技术领域,包括S1、原料准备:按重量份称取各原料;S2、制备混合粉体:将废玻璃破碎研磨后与大理石粉、煤渣粉、玻璃纤维、氟硅酸钠、发泡剂、发泡助剂、稳定剂混合得到混合粉体;S3、高温烧结发泡:将混合粉体放入高温炉中进行加热,得到高温熔体;S4、附着纤维:将高温熔体导入模具并再表面附着气凝胶毡纤维;S5、表面处理:对板材表面打磨后涂抹耐火涂料,本发明所制备的轻型绝热纤维板的隔热效果好,热导率在0.04W/M*K以下,制备成本低,所述板材质量轻,

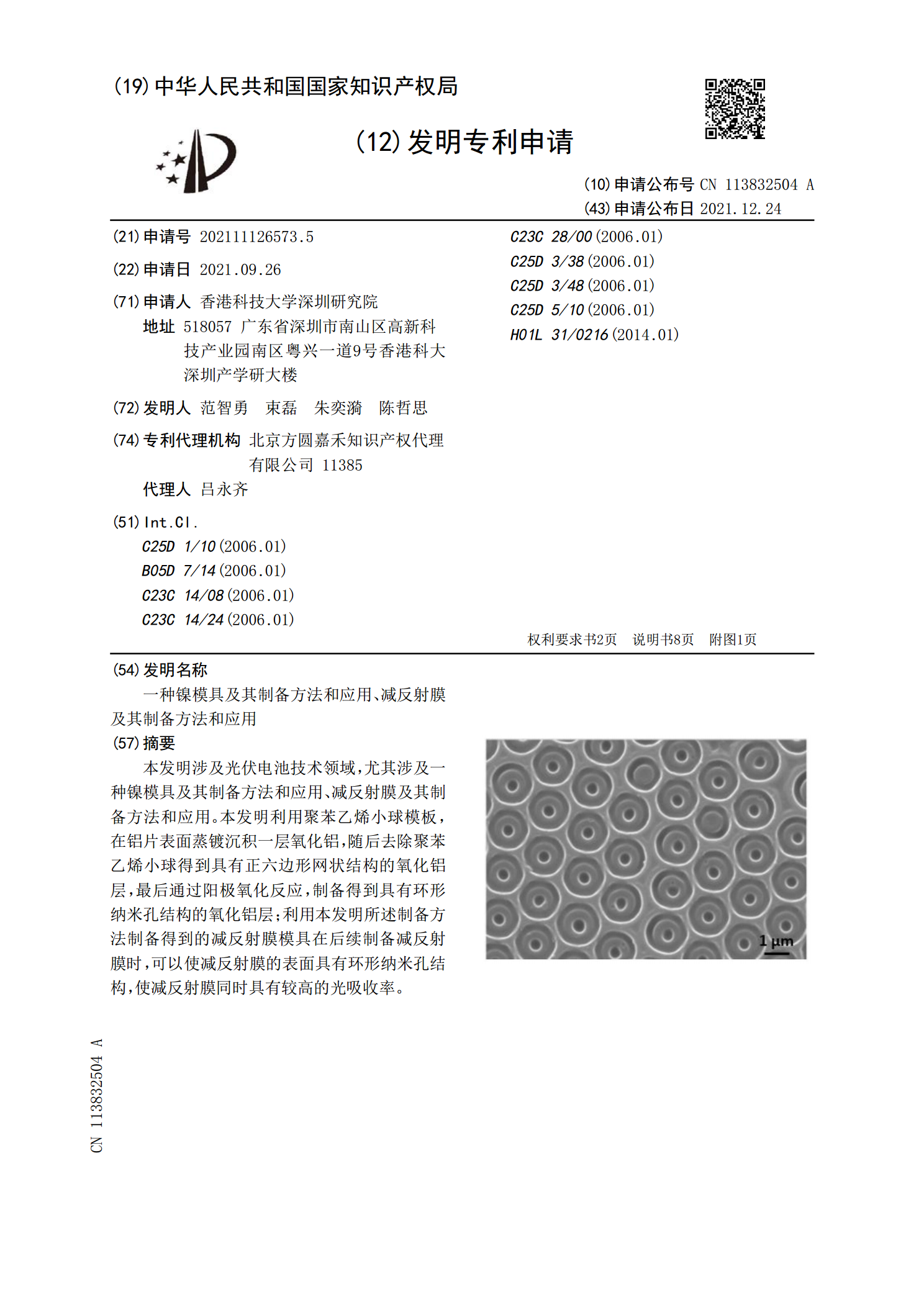

一种镍模具及其制备方法和应用、减反射膜及其制备方法和应用.pdf

本发明涉及光伏电池技术领域,尤其涉及一种镍模具及其制备方法和应用、减反射膜及其制备方法和应用。本发明利用聚苯乙烯小球模板,在铝片表面蒸镀沉积一层氧化铝,随后去除聚苯乙烯小球得到具有正六边形网状结构的氧化铝层,最后通过阳极氧化反应,制备得到具有环形纳米孔结构的氧化铝层;利用本发明所述制备方法制备得到的减反射膜模具在后续制备减反射膜时,可以使减反射膜的表面具有环形纳米孔结构,使减反射膜同时具有较高的光吸收率。

一种无胶纤维板原料及其制备方法和无胶纤维板.pdf

本发明提供了一种无胶纤维板原料及其制备方法和无胶纤维板,属于纤维板技术领域。本发明以炭化废水处理木屑:先将炭化废水进行旋蒸,得到馏出份和残留份,馏出份中具有多种酸性物质,能够对木屑起到酸疏解的作用,在高温高压处理过程中,木屑中的木质素、半纤维素降解为愈创木酚类、苯酚类物质,在制备板材过程中可以起到胶粘作用;然后加入炭化废水的残留份,其残留份中主要为木质素碳化降解物,能够进一步起到胶粘作用,从而提高板材的力学性能。实施例的结果显示,采用本发明原料制备的纤维板的静曲强度为33.4MPa、弹性模量为3389MP

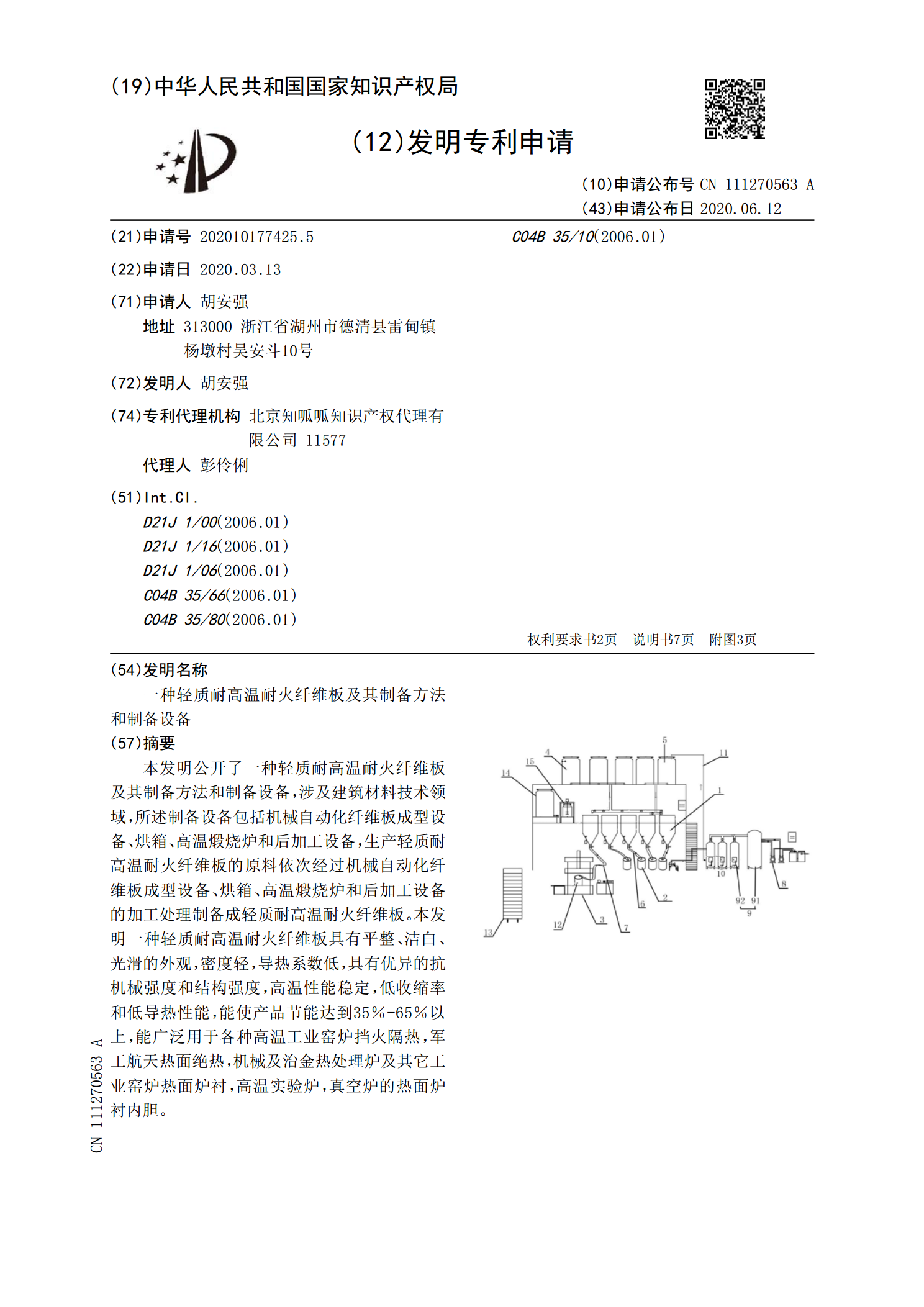

一种轻质耐高温耐火纤维板及其制备方法和制备设备.pdf

本发明公开了一种轻质耐高温耐火纤维板及其制备方法和制备设备,涉及建筑材料技术领域,所述制备设备包括机械自动化纤维板成型设备、烘箱、高温煅烧炉和后加工设备,生产轻质耐高温耐火纤维板的原料依次经过机械自动化纤维板成型设备、烘箱、高温煅烧炉和后加工设备的加工处理制备成轻质耐高温耐火纤维板。本发明一种轻质耐高温耐火纤维板具有平整、洁白、光滑的外观,密度轻,导热系数低,具有优异的抗机械强度和结构强度,高温性能稳定,低收缩率和低导热性能,能使产品节能达到35%‑65%以上,能广泛用于各种高温工业窑炉挡火隔热,军工航天