负极浆料及其制备方法和应用.pdf

An****70

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

负极浆料及其制备方法和应用.pdf

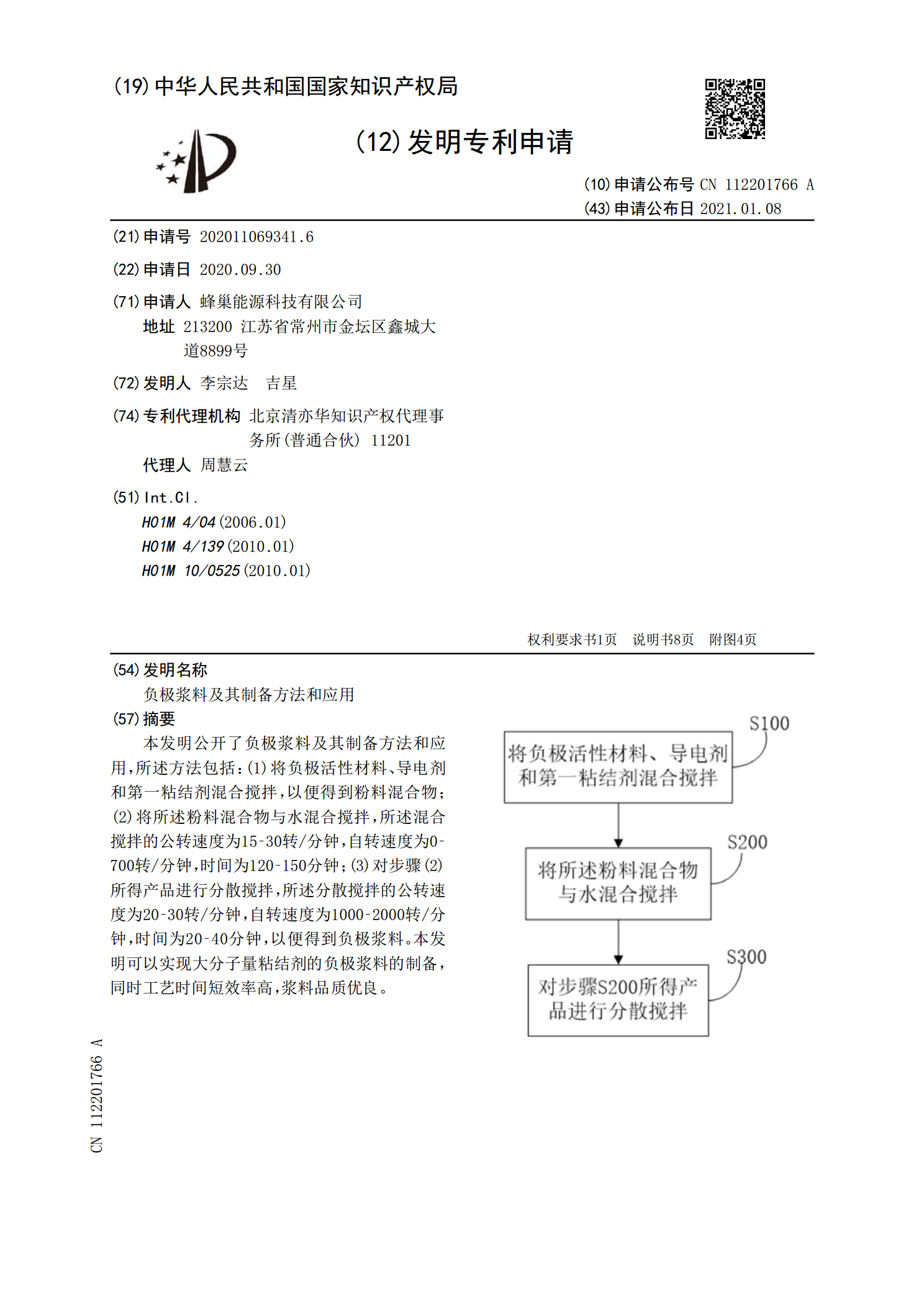

本发明公开了负极浆料及其制备方法和应用,所述方法包括:(1)将负极活性材料、导电剂和第一粘结剂混合搅拌,以便得到粉料混合物;(2)将所述粉料混合物与水混合搅拌,所述混合搅拌的公转速度为15‑30转/分钟,自转速度为0‑700转/分钟,时间为120‑150分钟;(3)对步骤(2)所得产品进行分散搅拌,所述分散搅拌的公转速度为20‑30转/分钟,自转速度为1000‑2000转/分钟,时间为20‑40分钟,以便得到负极浆料。本发明可以实现大分子量粘结剂的负极浆料的制备,同时工艺时间短效率高,浆料品质优良。

一种硅碳负极浆料及其制备方法和应用.pdf

本发明涉及锂离子电池,公开了一种硅碳负极浆料的制备方法,包括(1)将硅基材料与单壁碳纳米管、导电炭黑混合并进行真空搅拌,加入羧甲基纤维素钠继续搅拌均匀得到第一浆料;(2)向第一浆料中加入聚丙烯酸并进行真空搅拌,搅拌均匀得到第二浆料;(3)向第二浆料中加入石墨材料和聚丙烯酸并真空搅拌,加水后继续搅拌、分散得到第三浆料;(4)当第三浆料的粘度为4000~8000mpa·s时,加入SBR并进行真空搅拌,再经分散得到第四浆料;(5)对第四浆料进行除泡处理后,经搅拌、过筛得到硅碳负极浆料。本发明的有益效果在于:制备

负极浆料及制备方法与应用、负极和锂离子电池.pdf

本发明属于锂电池技术领域,具体涉及负极浆料及制备方法与应用、负极和锂离子电池。负极浆料包括:活性物质、纳米线、导电剂、增稠剂、粘结剂、消泡剂和溶剂;相对于100重量份的所述活性物质,所述纳米线为0.3‑10重量份、所述导电剂为1‑20重量份、所述增稠剂为3‑5重量份、所述粘结剂为4‑6重量份、所述消泡剂为1‑3重量份和所述溶剂为180‑200重量份。本发明提供的负极浆料含有一维线性结构的纳米线,可起到改善和增强负极活性物质颗粒间的连接、减少空隙率的作用,利于提升锂离子电池的充放电效率、循环稳定性,能够带来

负极及其制备方法和应用.pdf

本发明公开了一种负极及其制备方法和应用,其中所述负极包括:负极集流体、补锂涂层和活性物质层,所述补锂涂层形成在所述负极集流体表面上,所述补锂涂层包括金属氧化物富锂材料,所述金属氧化物富锂材料化学式为Li

负极材料、负极片及其制备方法和应用.pdf

本发明涉及锂离子电池技术领域,具体涉及负极材料、负极片及其制备方法和应用。本发明提供的负极材料,包括石墨材料、粘结剂和导电剂;所述石墨材料包括第一石墨材料和第二石墨材料;其中第一石墨材料选自粒径D50为9‑20μm,比表面积为0.9‑2.0m