一种电缆护套管及其制备方法.pdf

努力****向丝

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种电缆护套管及其制备方法.pdf

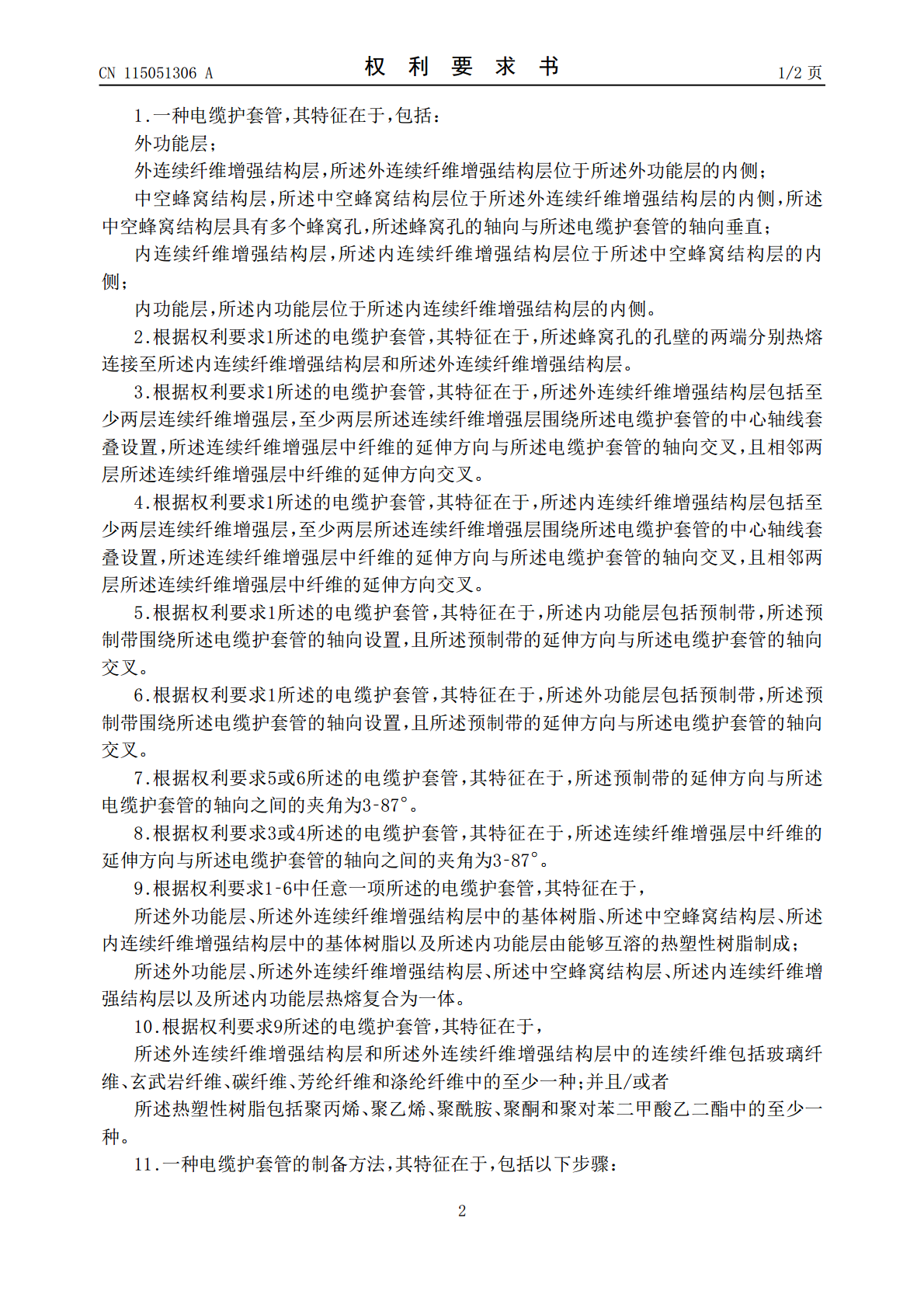

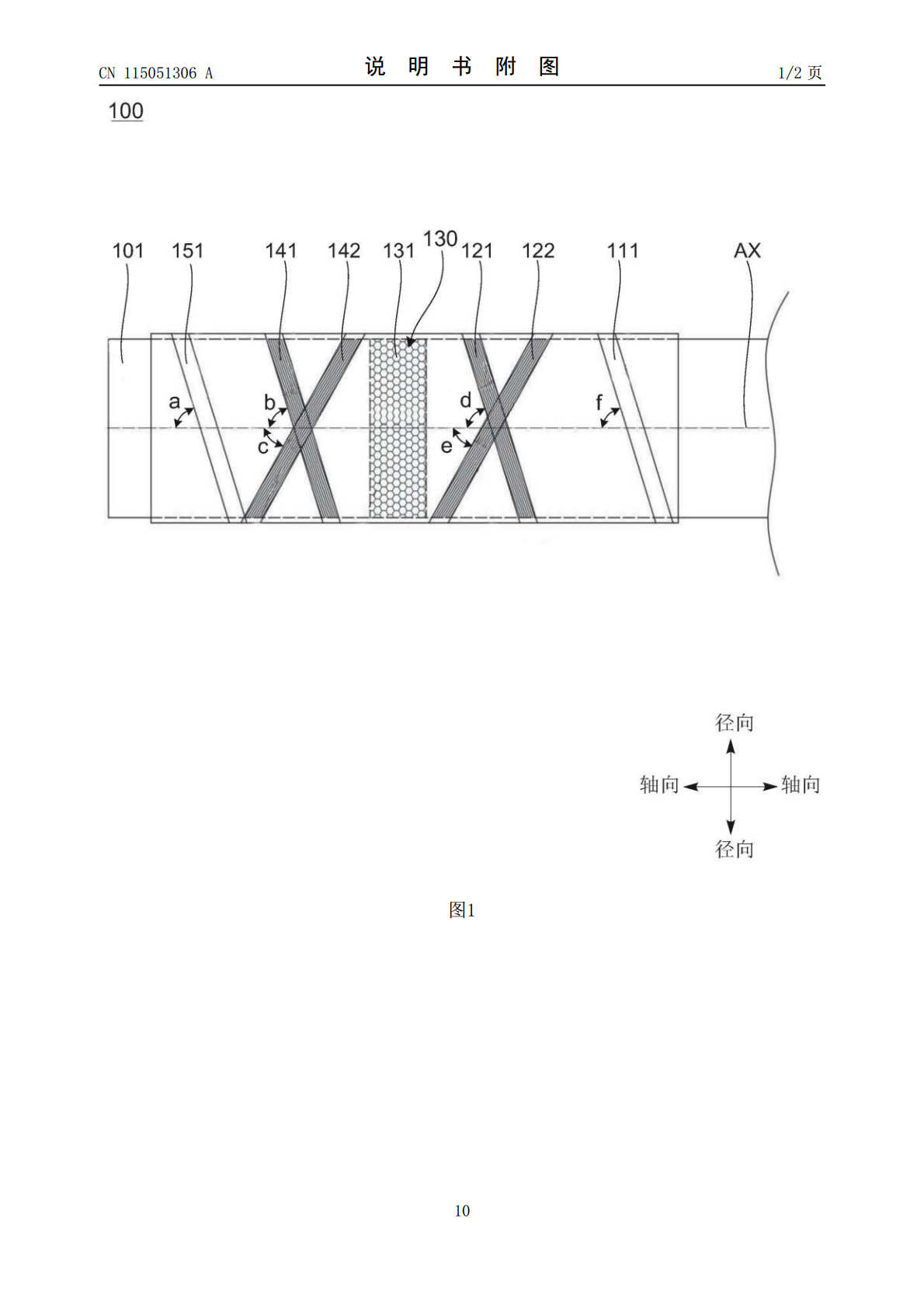

本发明公开了一种电缆护套管及其制备方法。电缆护套管由外至内依次包括外功能层、外连续纤维增强结构层、中空蜂窝结构层、内连续纤维增强结构层和内功能层。其中,中空蜂窝结构层具有多个蜂窝孔,蜂窝孔的轴向与电缆护套管的轴向垂直。根据本发明的电缆护套管,能够同时具有较高的强度和较低的重量。

一种扁平电缆及其成型方法、护套材料和护套材料制备方法.pdf

本发明公开了一种扁平电缆及其成型方法、护套材料和护套材料制备方法。其中,所述扁平电缆为载流量有效值5000~20000A、持续时间1~2s、周期12~24s的瞬间大电流传输电缆,扁平电缆主要由间距并排布置的多根缆线和以模压方式包裹在这些缆线外的模压护套组成,扁平电缆的宽度为180~250mm、高度为35~45mm、横截面轮廓呈一字状;每根缆线主要由传输导体和由内而外依次包覆在传输导体上的绝缘层、内护套层、缆芯加强层和外护套层组成,传输导体的横截面面积为120~240mm

高机械强度电缆护套及其制备方法.pdf

本发明公开了一种高机械强度电缆护套及其制备方法,该制备方法包括将改性聚四氟乙烯树脂、天然橡胶、丁苯橡胶、棕榈蜡、二氧化硅、邻苯二甲酸二丁酯、聚乙二醇、环氧化甘油三酸酯、柠檬酸酯、硫化促进剂TMTD和苯乙烯按照100:20?30:5?10:30?40:10?15:25?35:3?5:6?10:1?5:3?5:5?15的重量比进行混匀、捏合制得混合物M1,将所述混合物M1挤出造粒、加工;其中,所述改性聚四氟乙烯树脂由氧化锌、氧化铝纤维、玻璃纤维、纳米二氧化钛、滑石粉、白炭黑和硫磺改性制得。该高机械强度电缆护套

一种耐热电缆护套料及其制备方法.pdf

本发明涉及一种耐热电缆护套料及其制备方法,该绝缘护套料包括以下组分及含量:乙烯丙烯酸酯55-65份、聚烯烃弹性体POE8480/美国杜邦?35-45份、增塑剂3-8份、氢氧化铝50-60份、改性石蜡10-15份、抗氧剂1010?1.5-3份、辐照交联剂1-3份、ECHO.A噻二唑衍生物1-8份。本发明采用了先进的共聚改性和并用技术以及合理的配方结构,解决了目前市场该类材料不能满足在高温强磁的环境下工作使用现状,具有耐热抗磁的特性,以及具有良好的耐磨、耐油、绝缘电气、物理机械以及柔软的特性。

一种光伏电缆护套材料及其制备方法.pdf

本发明提供一种光伏电缆护套材料及其制备方法。所述光伏电缆护套材料按重量百分比计包括:超支化聚乙烯20‑40%、阻燃剂40‑60%、马来酸酐接枝EVA5‑10%、安定剂1‑5%、硅酮母粒1‑5%和硅烷偶联剂1‑5%。所述光伏电缆护套材料具有极高的绝缘电阻、优异的阻燃性、良好的机械强度和烟密度透光率,可通过单根垂直燃烧,完全满足IEC62930标准中的性能要求,可以应用于光伏电缆领域。