一种复合材料夹芯楔形尾缘铺层结构及成型方法.pdf

瀚玥****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种复合材料夹芯楔形尾缘铺层结构及成型方法.pdf

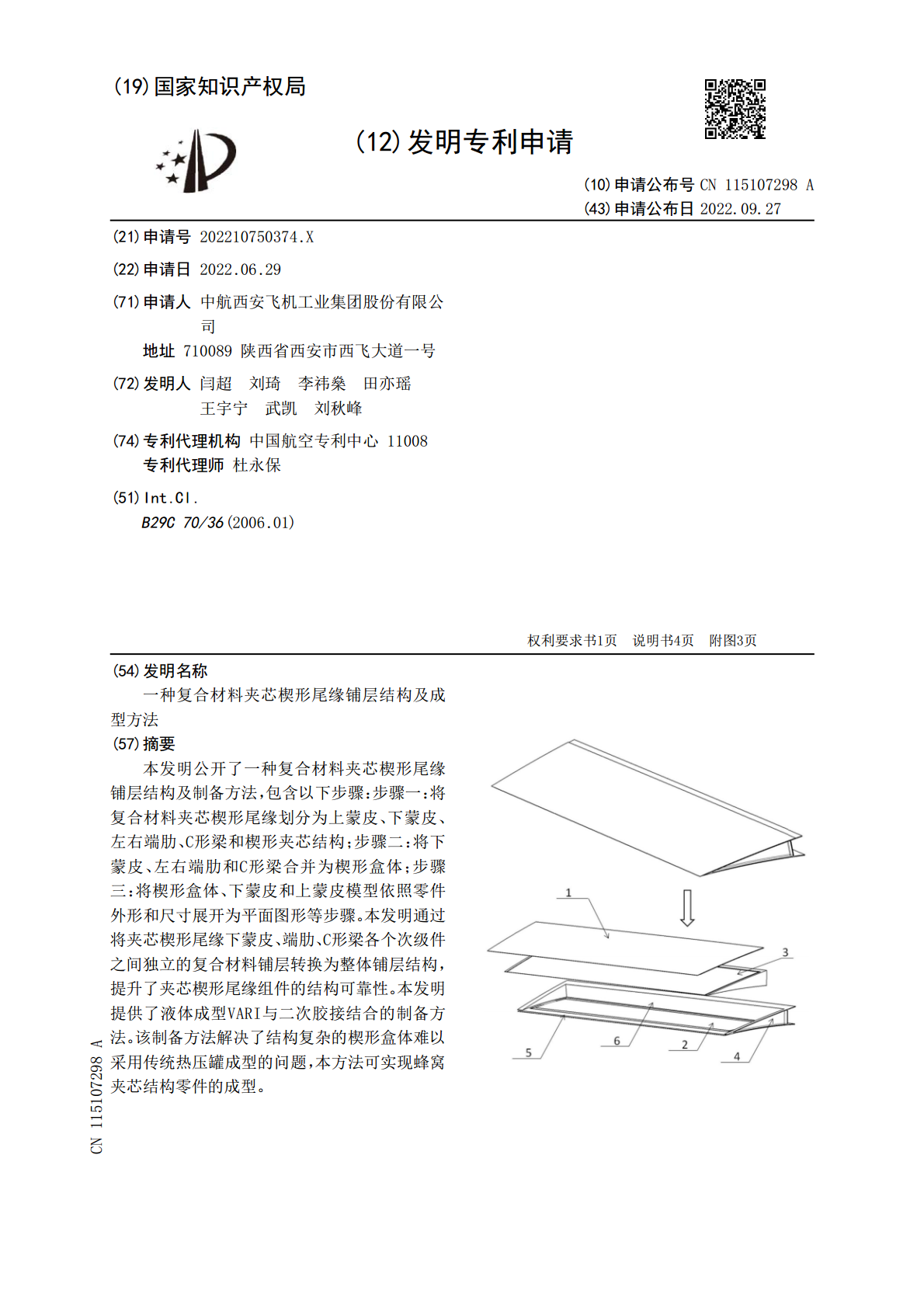

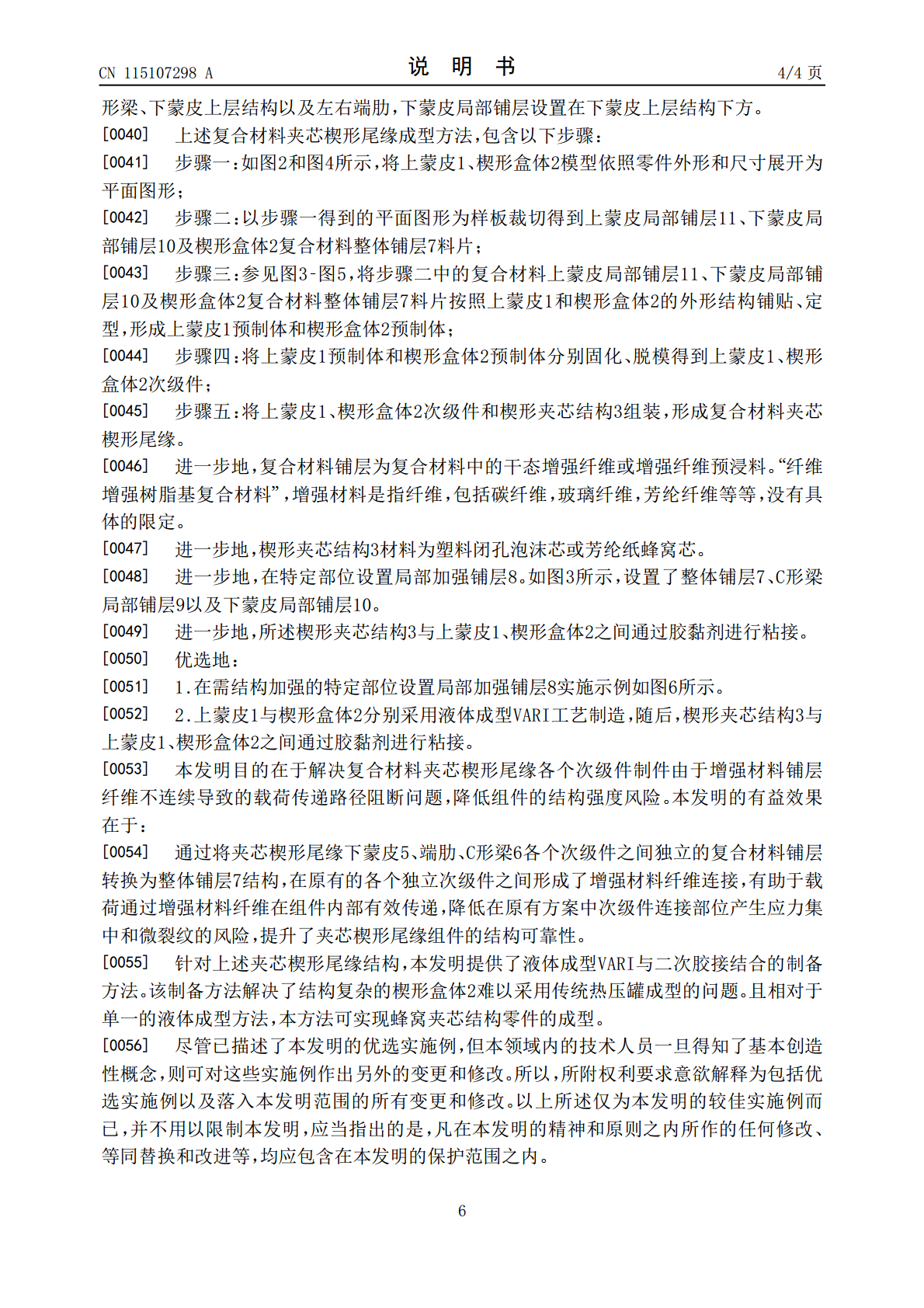

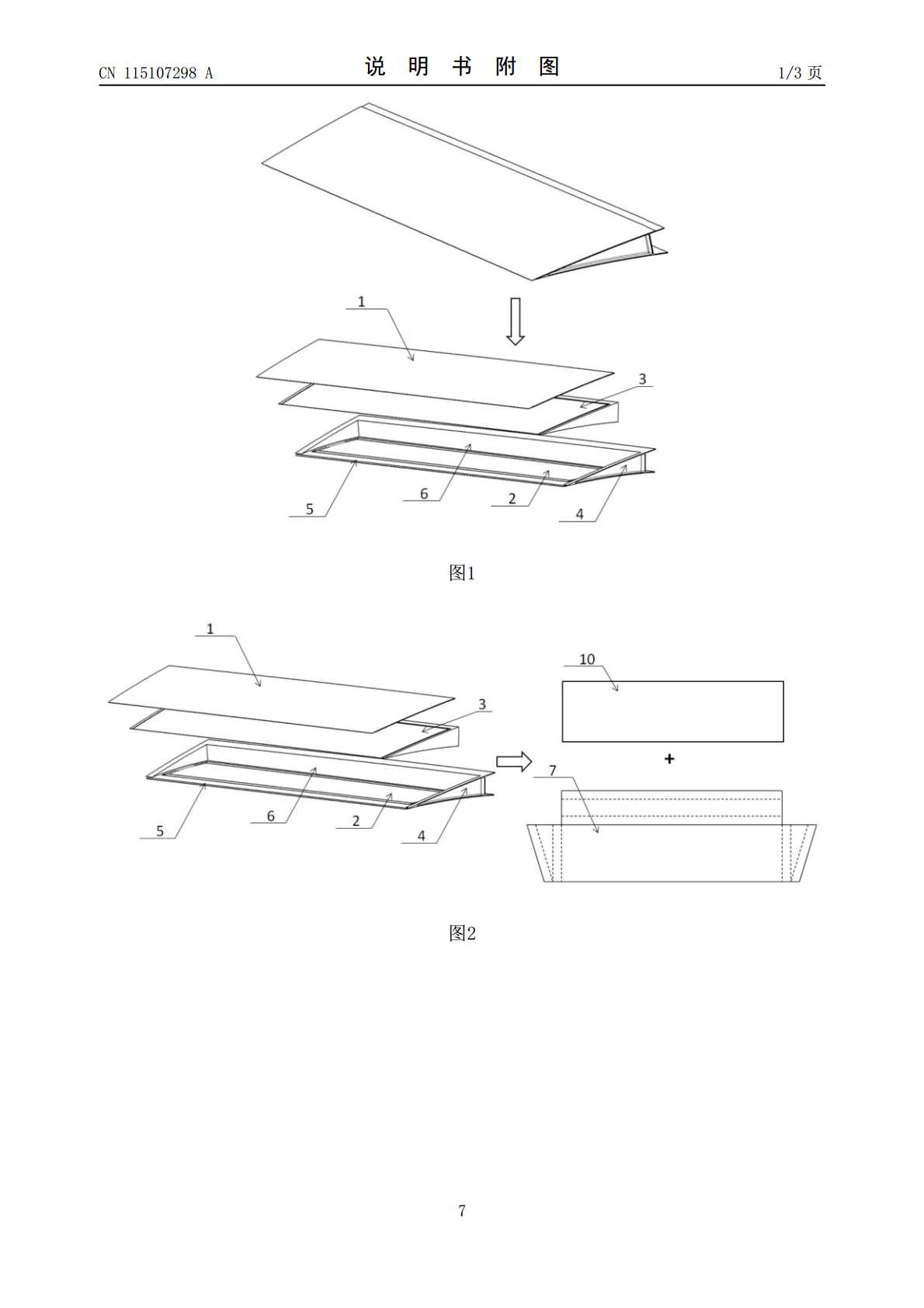

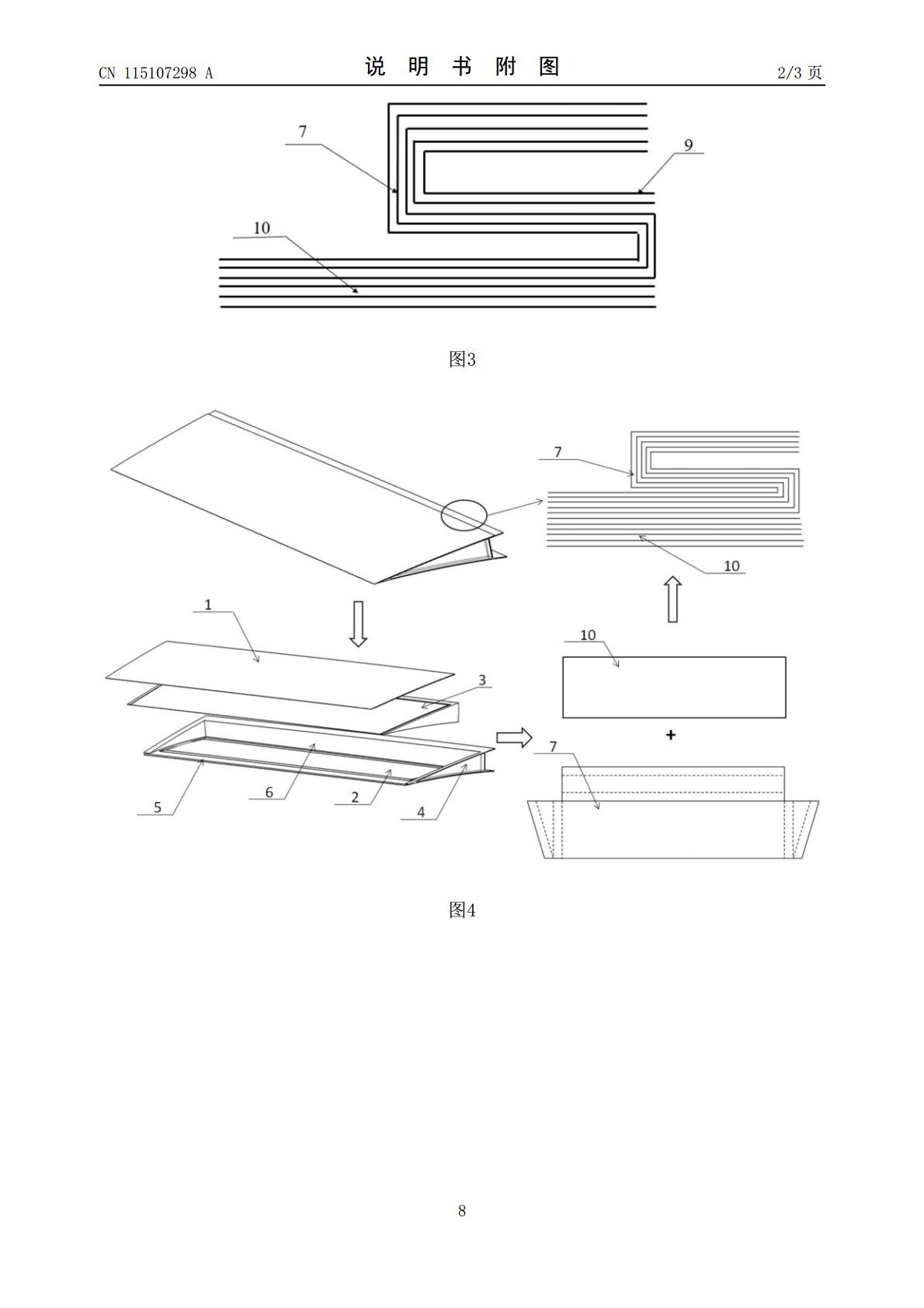

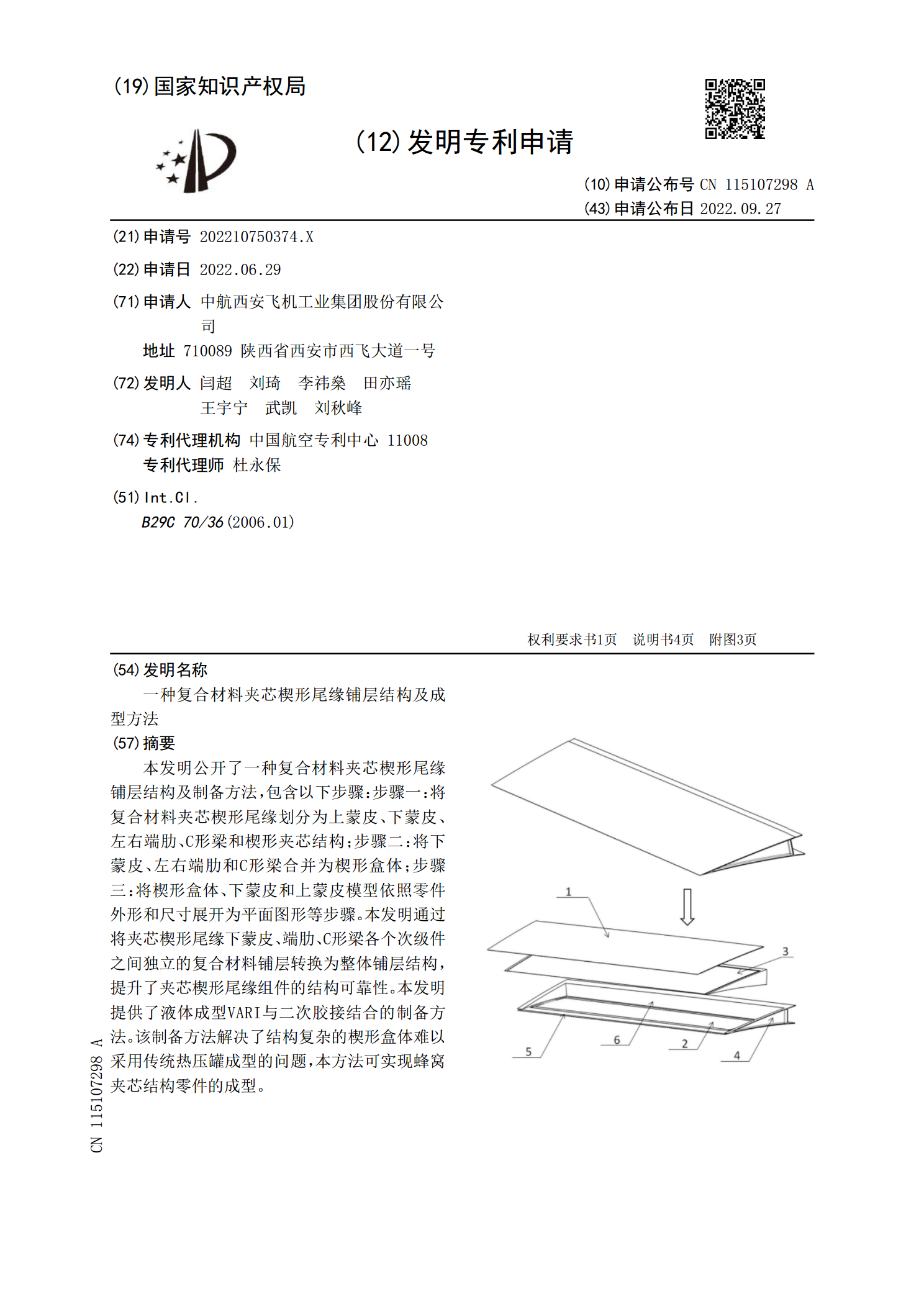

本发明公开了一种复合材料夹芯楔形尾缘铺层结构及制备方法,包含以下步骤:步骤一:将复合材料夹芯楔形尾缘划分为上蒙皮、下蒙皮、左右端肋、C形梁和楔形夹芯结构;步骤二:将下蒙皮、左右端肋和C形梁合并为楔形盒体;步骤三:将楔形盒体、下蒙皮和上蒙皮模型依照零件外形和尺寸展开为平面图形等步骤。本发明通过将夹芯楔形尾缘下蒙皮、端肋、C形梁各个次级件之间独立的复合材料铺层转换为整体铺层结构,提升了夹芯楔形尾缘组件的结构可靠性。本发明提供了液体成型VARI与二次胶接结合的制备方法。该制备方法解决了结构复杂的楔形盒体难以采用

一种全高度泡沫夹芯翼面铺层的铺放方法.pdf

本发明属于属于复合材料整体成型技术,涉及一种全高度泡沫夹芯翼面铺层的铺放方法,在采用上下合模工装铺放全高度泡沫夹芯翼面时,将翼面的蒙皮分为上下两部分、骨架分为上中下三部分;在铺放骨架部分铺层时,借助泡沫夹芯作为骨架的成型工装辅助铺层铺放;分为以下步骤:在下合模工装上完成下蒙皮贴模铺层组铺放;在泡沫夹芯上完成骨架铺层组的铺放,所述骨架铺层组为梁式结构;在泡沫夹芯和骨架铺层组的上表面铺放上蒙皮搭接铺层组;将上合模工装与下合模工装对接,完成工装合模,完成整个铺层铺放过程;本发明大幅减少成型工装数量,降低了制造成

不同铺层复合材料夹芯结构低速冲击与冲击后剩余强度研究.pptx

汇报人:目录PARTONE复合材料夹芯结构的应用领域复合材料夹芯结构低速冲击与冲击后剩余强度的研究意义研究现状及存在的问题PARTTWO不同铺层复合材料夹芯结构的制备与表征不同铺层复合材料夹芯结构的冲击实验设计与方法不同铺层复合材料夹芯结构的冲击响应分析PARTTHREE不同铺层复合材料夹芯结构冲击后的外观损伤评估不同铺层复合材料夹芯结构冲击后的内部损伤检测不同铺层复合材料夹芯结构冲击后的剩余强度测试与分析PARTFOUR不同铺层复合材料夹芯结构低速冲击特性的比较分析不同铺层复合材料夹芯结构冲击后剩余强度

一种轻质刚性芯膜复合材料夹层结构的铺层建模方法.pdf

本发明涉及一种轻质刚性芯膜复合材料夹层结构的铺层建模方法,包括步骤:有限元建模、单元内力提取、面板铺层设置、面外刚度需求、芯膜层数设计、强度校核。本发明结合了传统层合板设计方法及传统夹层结构受力原理,采用了6个串联式顺序设计步骤,详细阐述了利用有限元模型分步进行轻质刚性芯膜复合材料夹层结构的面板铺层设计和芯膜层数设计的方法,可有效提高设计质量,缩短设计周期。

一种蜂窝夹芯结构复合材料表面共固化成型工艺方法.pdf

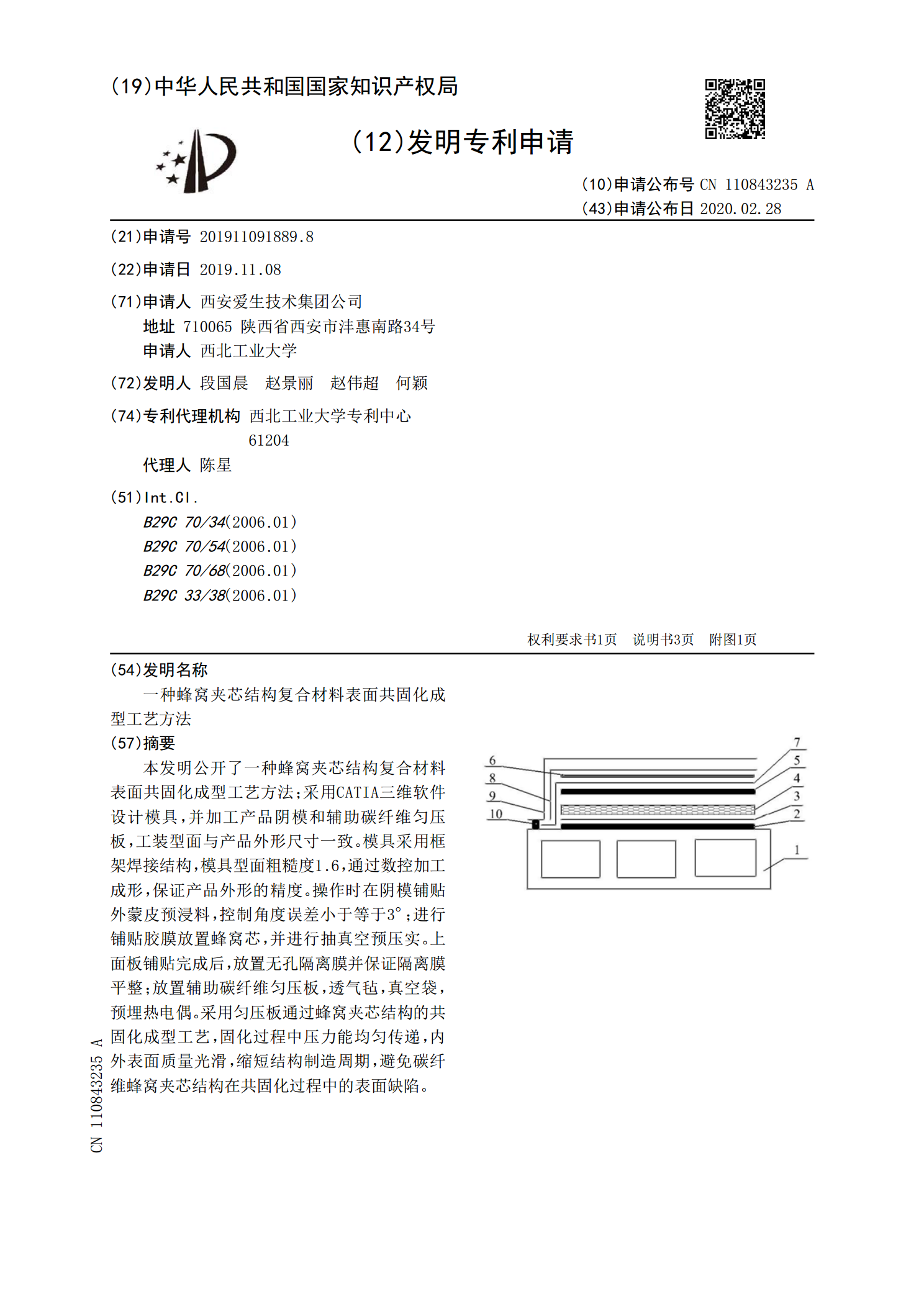

本发明公开了一种蜂窝夹芯结构复合材料表面共固化成型工艺方法;采用CATIA三维软件设计模具,并加工产品阴模和辅助碳纤维匀压板,工装型面与产品外形尺寸一致。模具采用框架焊接结构,模具型面粗糙度1.6,通过数控加工成形,保证产品外形的精度。操作时在阴模铺贴外蒙皮预浸料,控制角度误差小于等于3°;进行铺贴胶膜放置蜂窝芯,并进行抽真空预压实。上面板铺贴完成后,放置无孔隔离膜并保证隔离膜平整;放置辅助碳纤维匀压板,透气毡,真空袋,预埋热电偶。采用匀压板通过蜂窝夹芯结构的共固化成型工艺,固化过程中压力能均匀传递,内外