一种低温合成碳化硼粉末的制备方法.pdf

邻家****曼玉

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低温合成碳化硼粉末的制备方法.pdf

一种低温合成碳化硼粉末的制备方法,属于碳化硼陶瓷材料生产领域。本发明通过超声清洗器将一定比例的硼酸、丙三醇、纳米尺寸的活性炭粉末混合;将混合液体放入管式炉中加热,加热温度为450℃~700℃,保温时间为0.5小时~3小时,升温速率为5℃/分钟~10℃/分钟;将加热后所得产物用玛瑙研钵磨碎,形成粒径小于1毫米的颗粒;将颗粒装入带有螺纹的石墨罐中,拧紧石墨罐;将石墨罐在真空或氩气气氛中进行高温处理,升温速率为10℃/分钟~20℃/分钟,升温至1400℃~1500℃下保温1小时~5小时,随炉冷却;将所得产物过筛

低温燃烧合成制备碳化钨粉末的方法.pdf

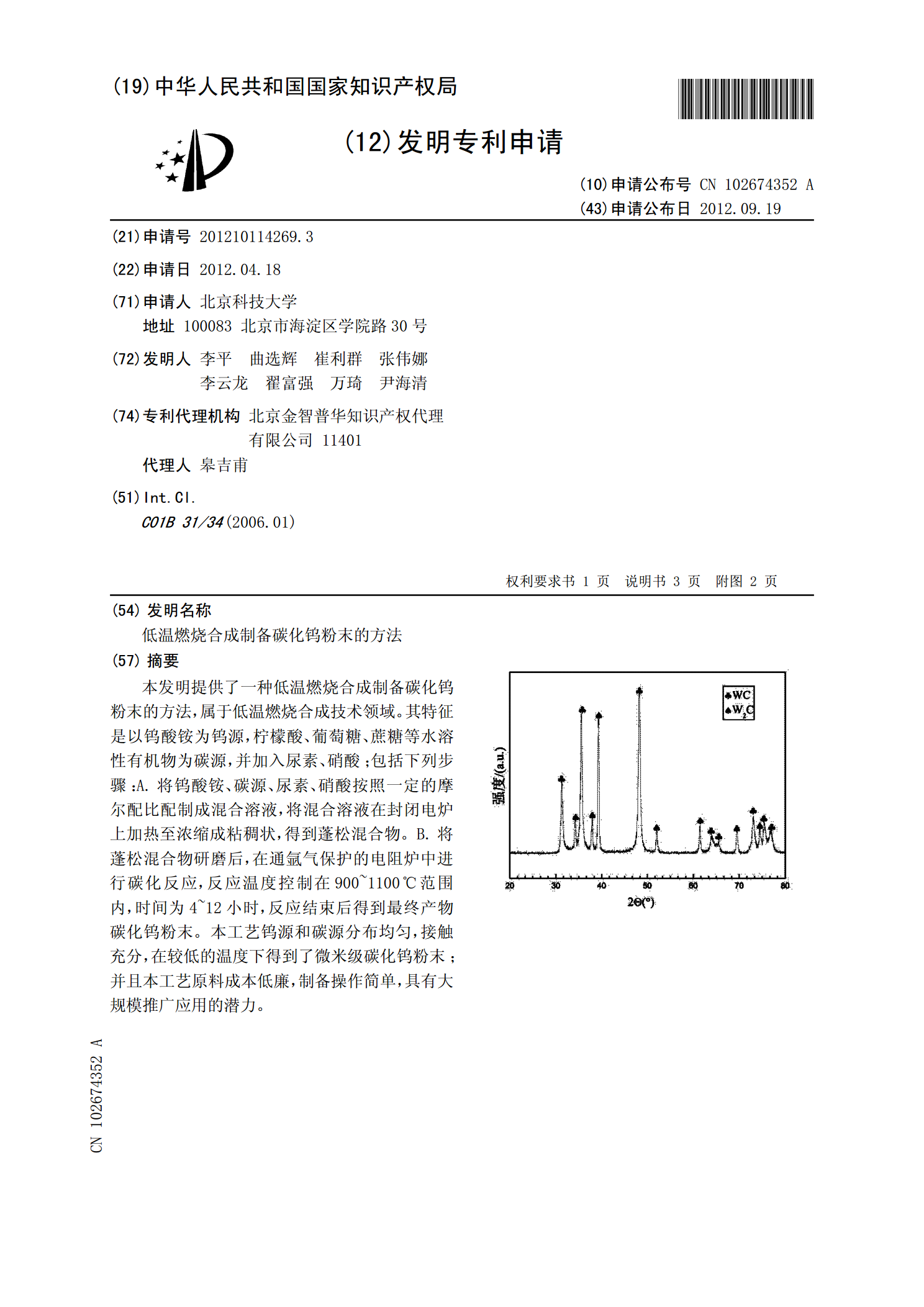

本发明提供了一种低温燃烧合成制备碳化钨粉末的方法,属于低温燃烧合成技术领域。其特征是以钨酸铵为钨源,柠檬酸、葡萄糖、蔗糖等水溶性有机物为碳源,并加入尿素、硝酸;包括下列步骤:A.将钨酸铵、碳源、尿素、硝酸按照一定的摩尔配比配制成混合溶液,将混合溶液在封闭电炉上加热至浓缩成粘稠状,得到蓬松混合物。B.将蓬松混合物研磨后,在通氩气保护的电阻炉中进行碳化反应,反应温度控制在900~1100℃范围内,时间为4~12小时,反应结束后得到最终产物碳化钨粉末。本工艺钨源和碳源分布均匀,接触充分,在较低的温度下得到了微米

一种碳化硼纳米粉末的制备方法.pdf

本发明公开了一种碳化硼纳米粉末的制备方法,该方法包括以下步骤:一、将氧化石墨烯和硼粉混合后加入乙醇并通入惰性气体,在机械搅拌下反应,再经静置分层后得到氧化石墨烯包覆硼粉;二、将氧化石墨烯包覆硼粉在惰性气体条件下进行低温热处理,随炉冷却后得到预成型的碳化硼;三、将预成型的碳化硼在还原性气氛的条件下或真空条件下进行高温热处理,得到碳化硼纳米粉末。本发明利用氧化石墨烯具有的高比表面积和高反应活性,使氧化石墨烯包覆在硼粉的周围形成B‑O‑C混合物,然后依次经低温和高温热处理的成相反应除去氧,得到碳化硼纳米粉末,有

一种碳化硼冶炼装置及碳化硼的制备方法.pdf

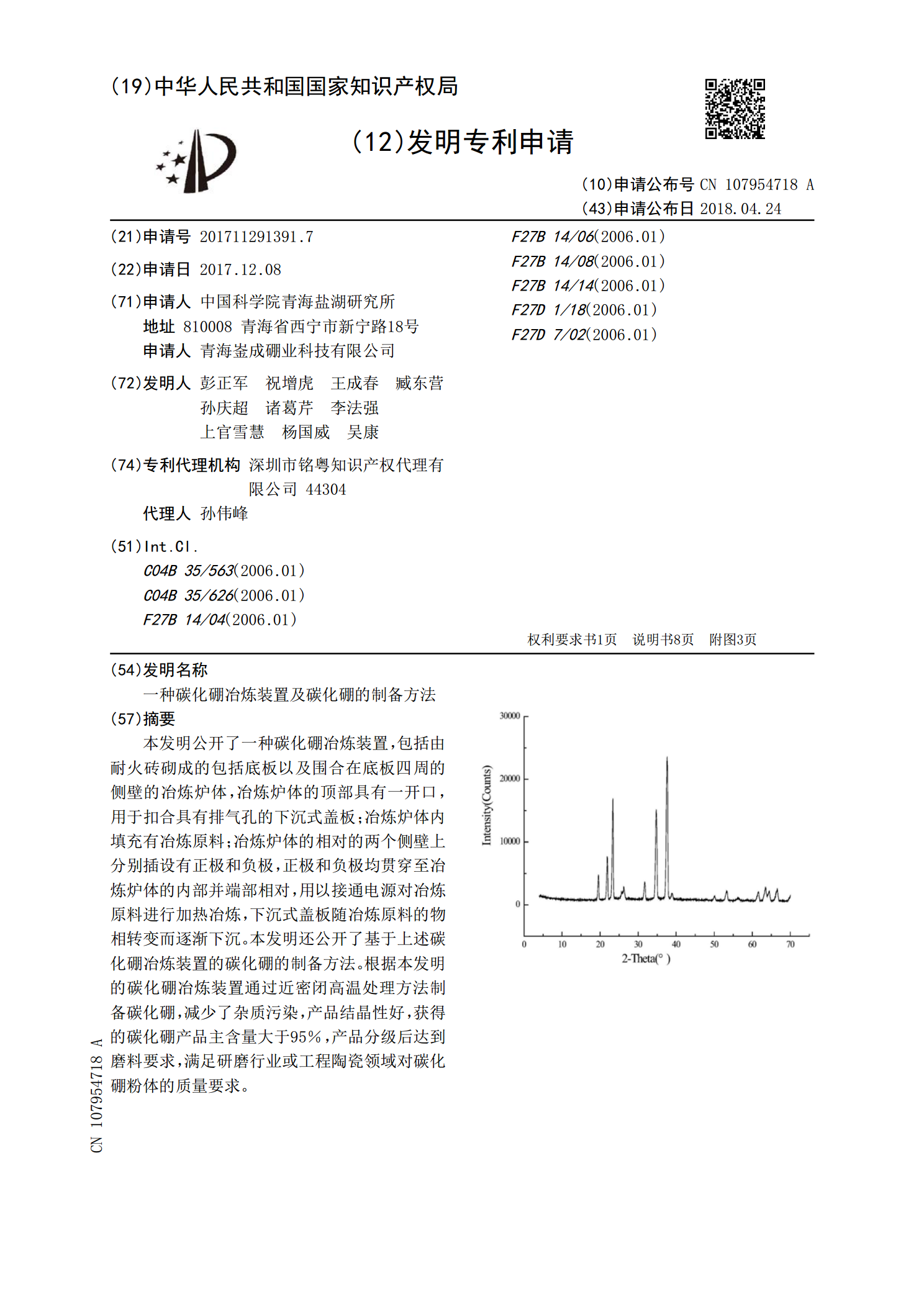

本发明公开了一种碳化硼冶炼装置,包括由耐火砖砌成的包括底板以及围合在底板四周的侧壁的冶炼炉体,冶炼炉体的顶部具有一开口,用于扣合具有排气孔的下沉式盖板;冶炼炉体内填充有冶炼原料;冶炼炉体的相对的两个侧壁上分别插设有正极和负极,正极和负极均贯穿至冶炼炉体的内部并端部相对,用以接通电源对冶炼原料进行加热冶炼,下沉式盖板随冶炼原料的物相转变而逐渐下沉。本发明还公开了基于上述碳化硼冶炼装置的碳化硼的制备方法。根据本发明的碳化硼冶炼装置通过近密闭高温处理方法制备碳化硼,减少了杂质污染,产品结晶性好,获得的碳化硼产品

碳化硼粉末制备技术的研究进展.pptx

汇报人:目录PARTONEPARTTWO碳化硼粉末的特性和应用制备技术的重要性和发展历程PARTTHREE碳热还原法化学气相沉积法熔融急冷法机械合金化法PARTFOUR高能球磨法等离子体法激光诱导法电化学沉积法PARTFIVE技术挑战与解决方案未来发展方向与趋势对产业发展的影响和推动作用THANKYOU