电炉双除尘余热回收系统及方法.pdf

努力****梓颖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

电炉双除尘余热回收系统及方法.pdf

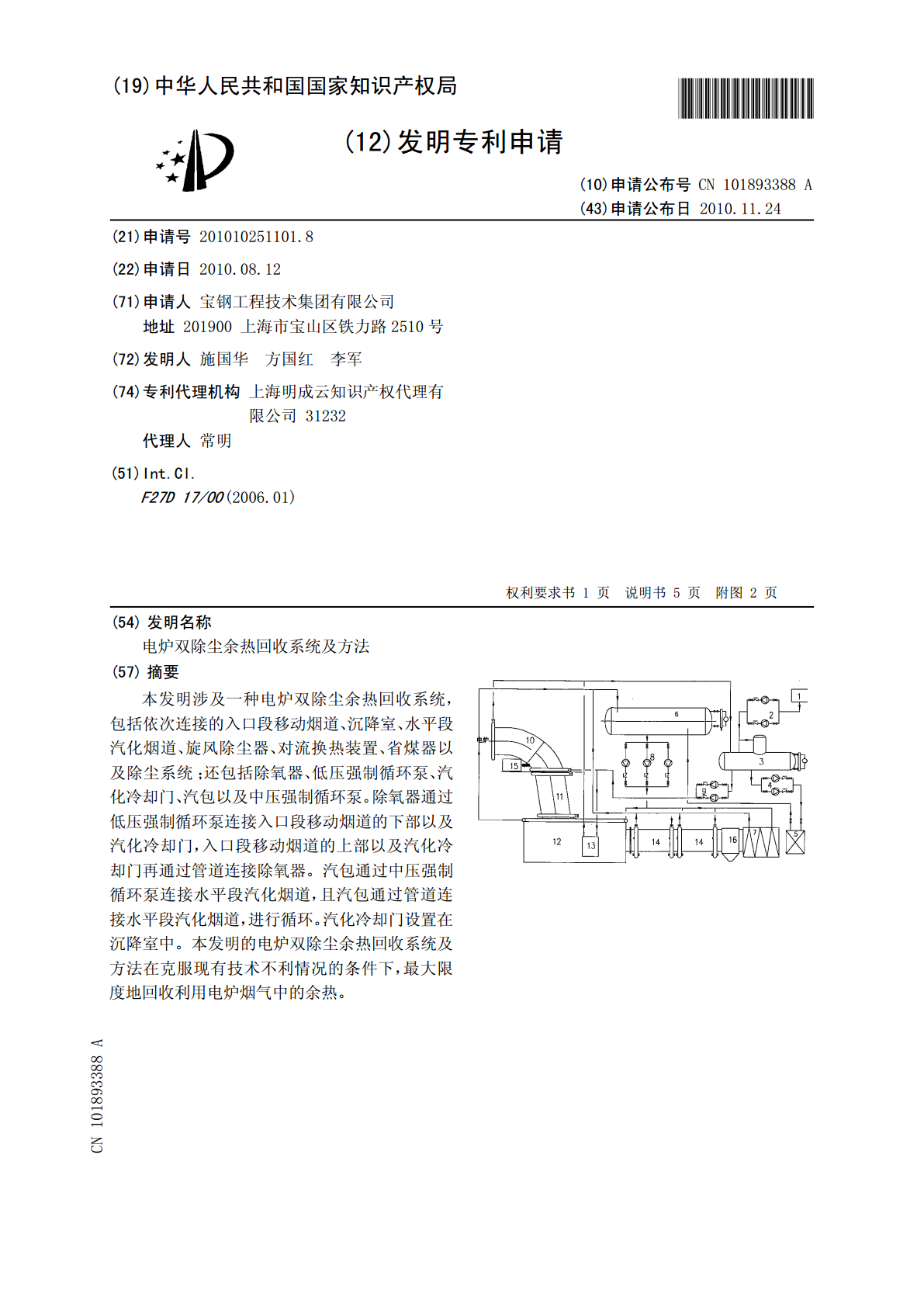

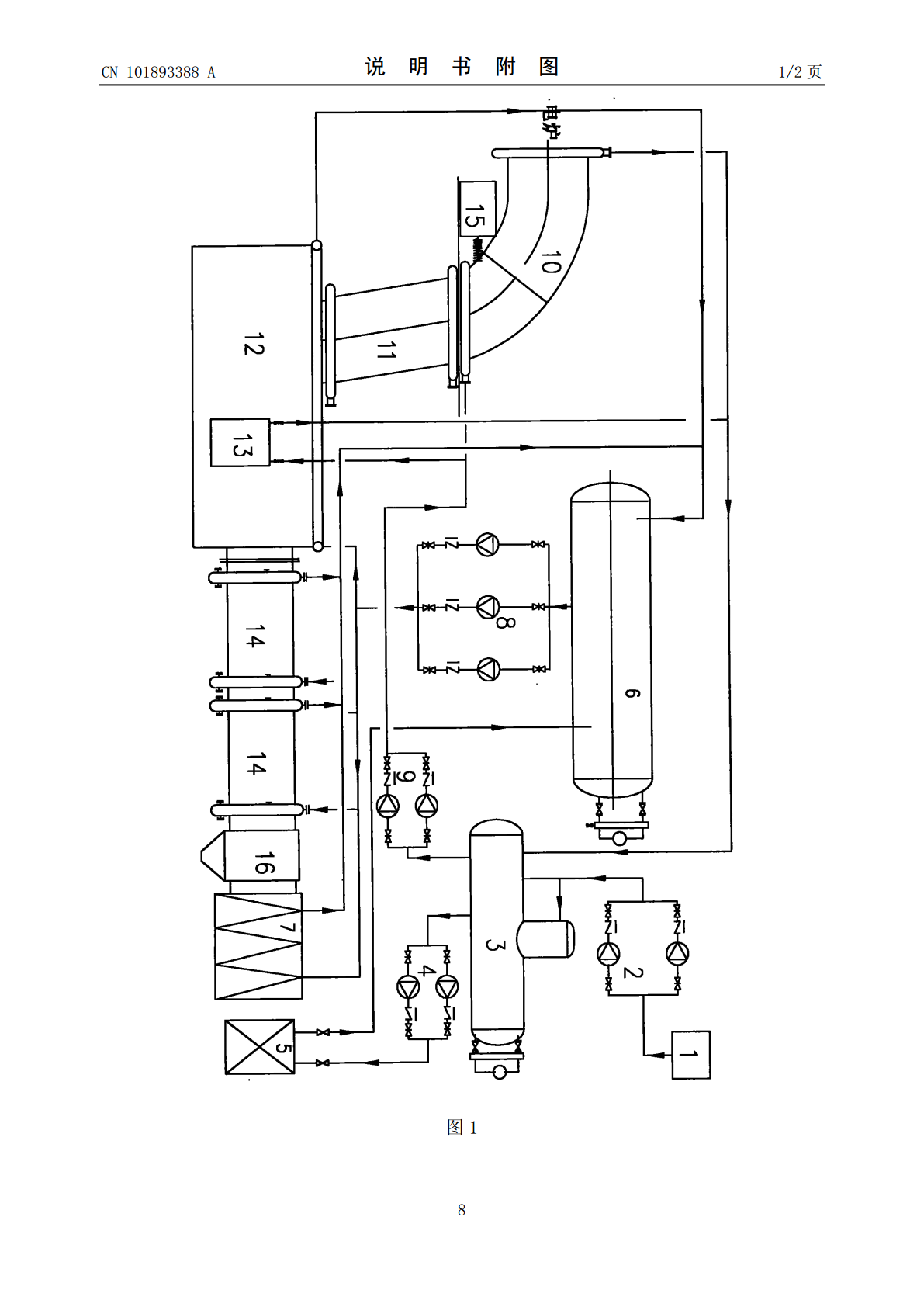

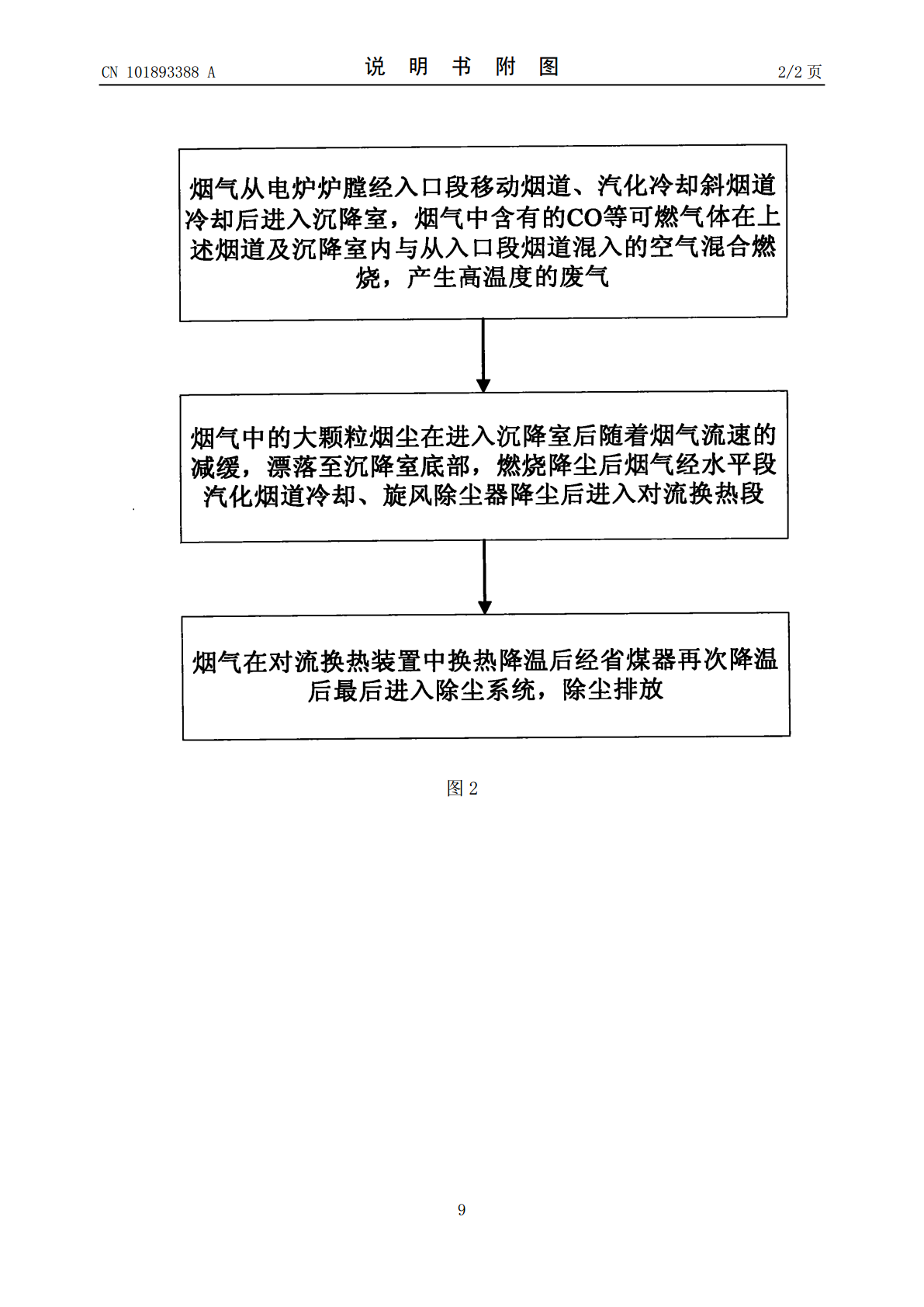

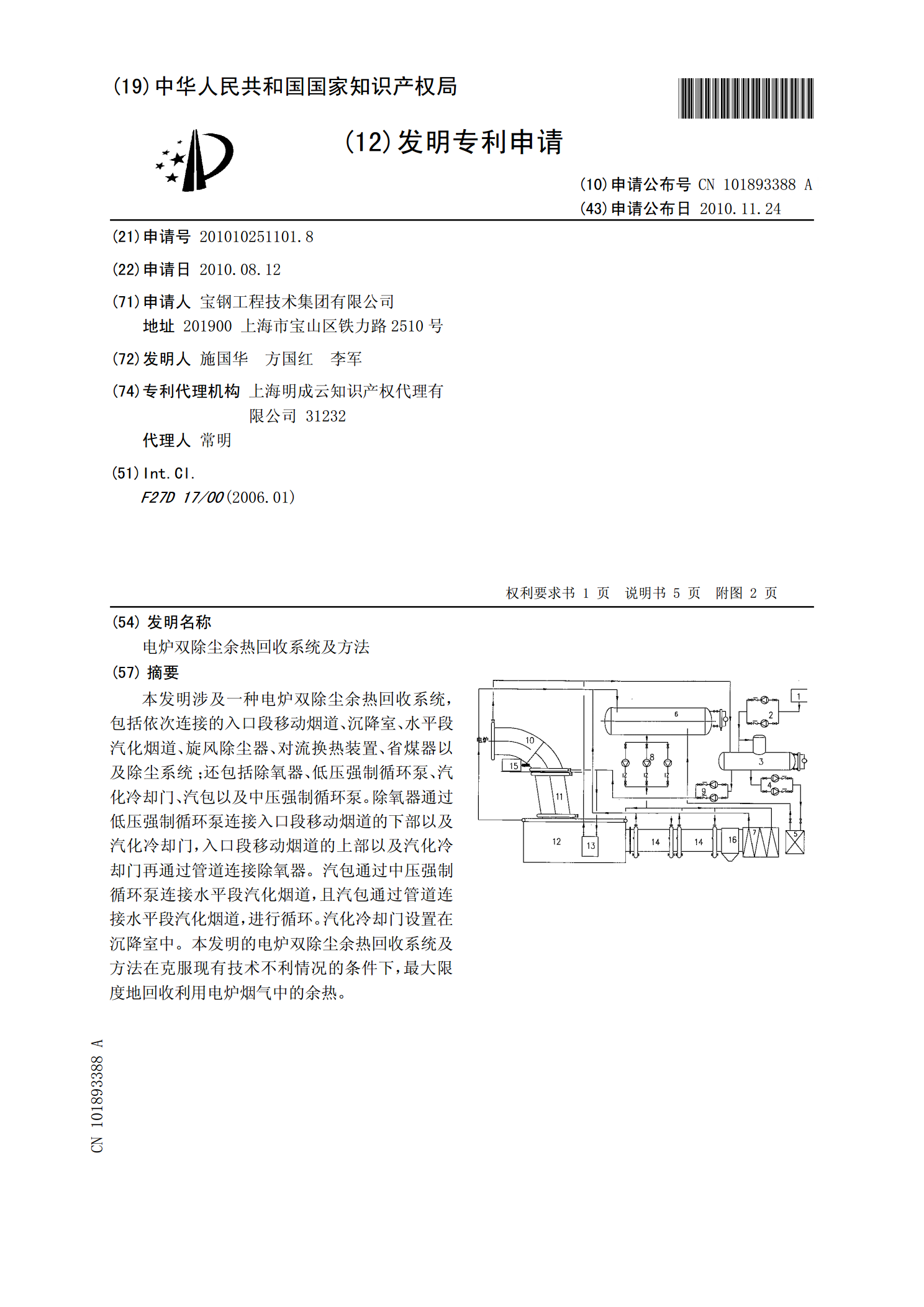

本发明涉及一种电炉双除尘余热回收系统,包括依次连接的入口段移动烟道、沉降室、水平段汽化烟道、旋风除尘器、对流换热装置、省煤器以及除尘系统;还包括除氧器、低压强制循环泵、汽化冷却门、汽包以及中压强制循环泵。除氧器通过低压强制循环泵连接入口段移动烟道的下部以及汽化冷却门,入口段移动烟道的上部以及汽化冷却门再通过管道连接除氧器。汽包通过中压强制循环泵连接水平段汽化烟道,且汽包通过管道连接水平段汽化烟道,进行循环。汽化冷却门设置在沉降室中。本发明的电炉双除尘余热回收系统及方法在克服现有技术不利情况的条件下,最大限

电炉除尘兼余热回收系统的设计与应用.pdf

第17卷第9期���������中国冶金����Vol.17,No.9��������2007年9月�������ChinaMetallurgy�September2007电炉除尘兼余热回收系统的设计与应用陶务纯,�王�胜,�朱宝晶,�张秀荣,�尹克进(莱芜钢铁集团股份有限公司特殊钢厂,山东莱芜271104)摘�要:为满足可持续发展的要求,莱钢自行研制并设计了电炉除尘兼余热回收装置,且在50t超高功率电弧炉上得到成功应用。该系统在满足环境净化要求的同时,利用收集的烟尘热量生产出高温高压蒸汽,满足了VD生产

一种电炉烟气高效除尘及余热回收系统及方法.pdf

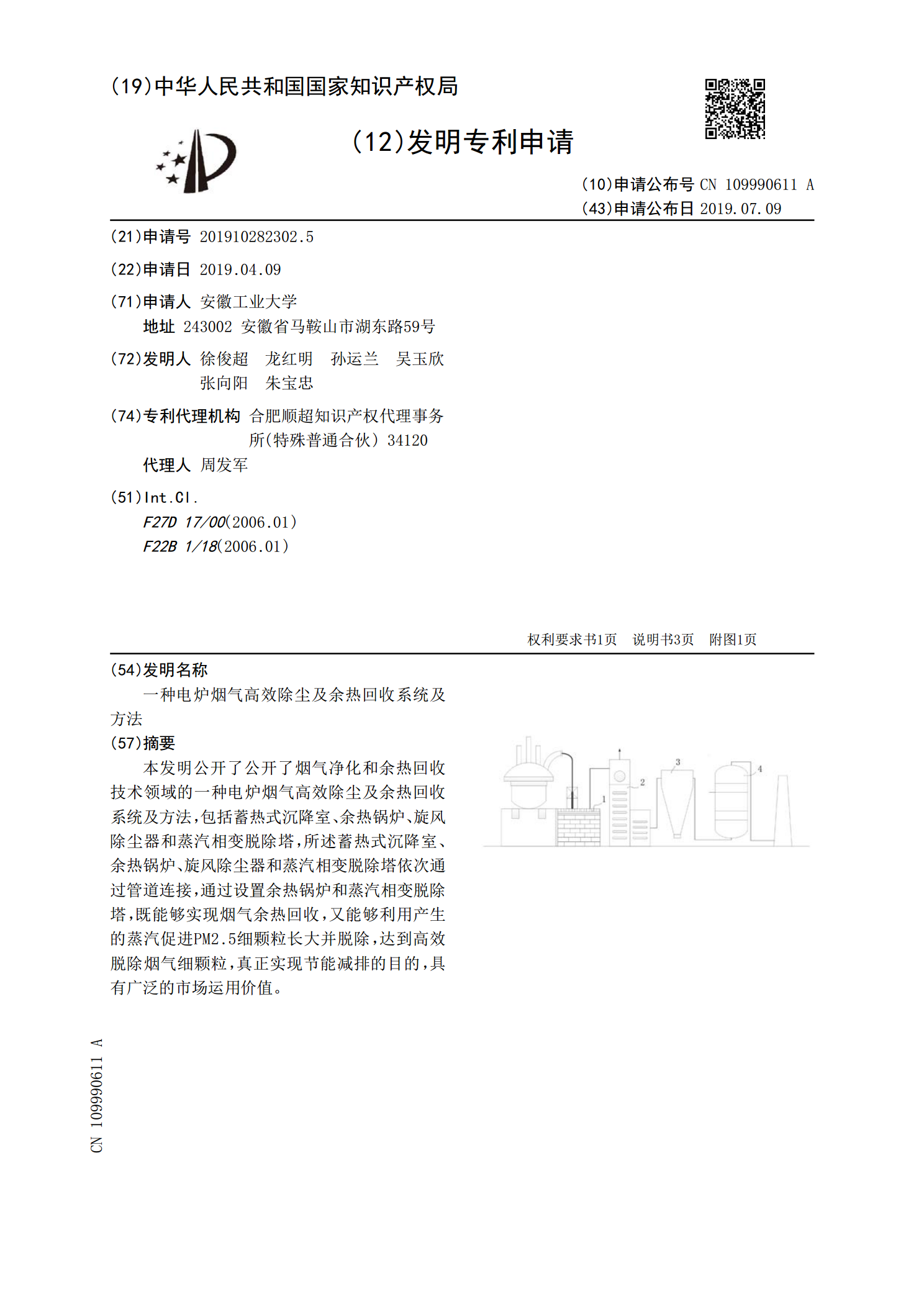

本发明公开了公开了烟气净化和余热回收技术领域的一种电炉烟气高效除尘及余热回收系统及方法,包括蓄热式沉降室、余热锅炉、旋风除尘器和蒸汽相变脱除塔,所述蓄热式沉降室、余热锅炉、旋风除尘器和蒸汽相变脱除塔依次通过管道连接,通过设置余热锅炉和蒸汽相变脱除塔,既能够实现烟气余热回收,又能够利用产生的蒸汽促进PM2.5细颗粒长大并脱除,达到高效脱除烟气细颗粒,真正实现节能减排的目的,具有广泛的市场运用价值。

163电炉烟气的余热回收及除尘.pdf

电炉烟气的余热回收及除尘无锡市工业设备安装有限公司丁韶华王炤文摘要:电炉烟尘是金属加热过程中挥发出来的金属烟尘,包括金属和金属的氧化物,其种类与炉料成分、氧化物料和浸油物质、熔炼速度、炉温以及吹氧强度等多种因素有关。电炉烟尘具有排放烟尘颗粒小、温度高、毒性大的特点,如果不采取有效的控制措施,将会严重污染车间和厂区环境,影响工人和周围居民的健康。由于电炉四孔排出的烟尘和屋顶大罩收集的烟尘温度相差较大,因此对电炉烟尘按照内排烟系统和外排烟系统分别处理的工艺对电炉烟气进行除尘处理。本文同时介绍了烟气的余热回收技

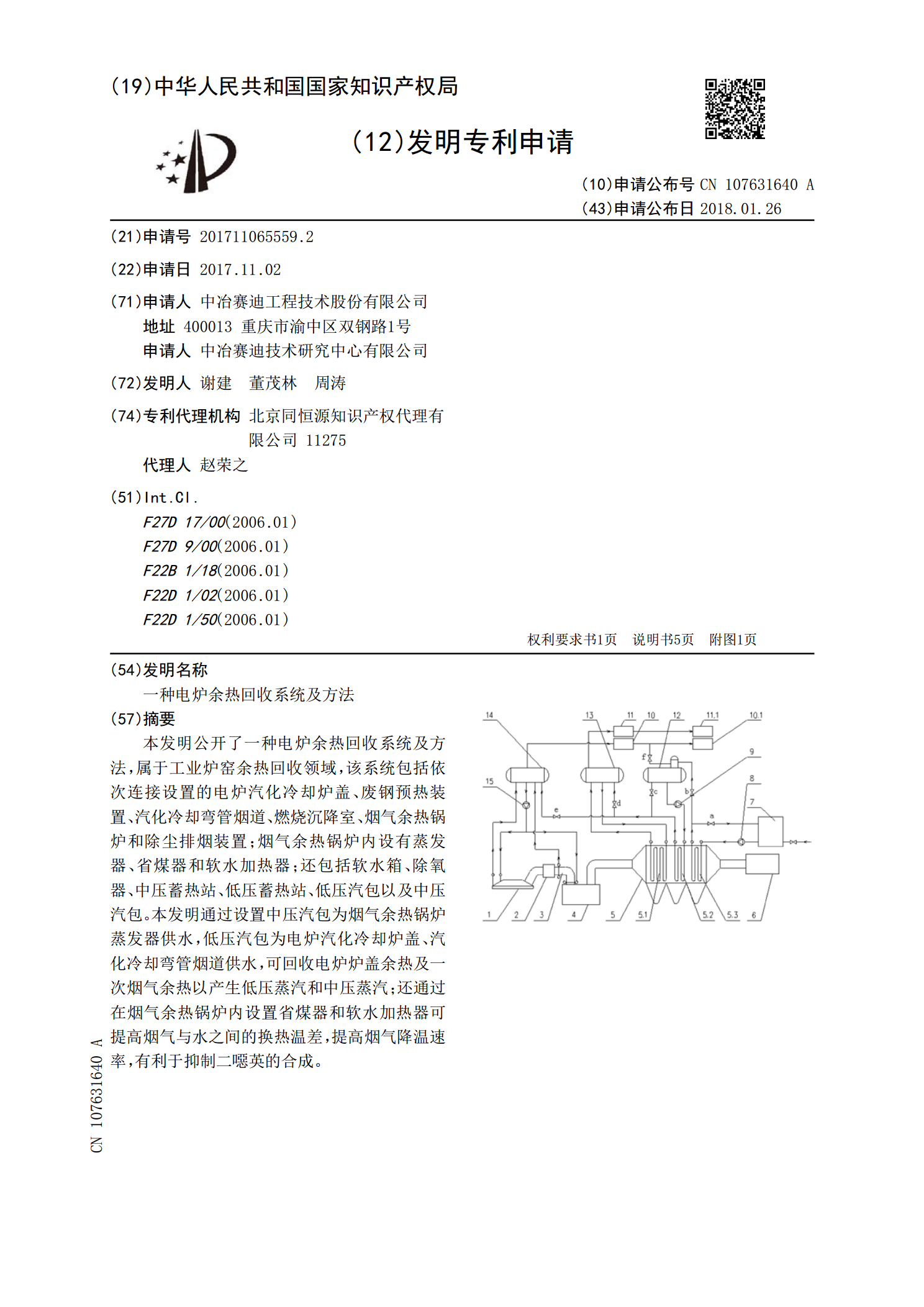

一种电炉余热回收系统及方法.pdf

本发明公开了一种电炉余热回收系统及方法,属于工业炉窑余热回收领域,该系统包括依次连接设置的电炉汽化冷却炉盖、废钢预热装置、汽化冷却弯管烟道、燃烧沉降室、烟气余热锅炉和除尘排烟装置;烟气余热锅炉内设有蒸发器、省煤器和软水加热器;还包括软水箱、除氧器、中压蓄热站、低压蓄热站、低压汽包以及中压汽包。本发明通过设置中压汽包为烟气余热锅炉蒸发器供水,低压汽包为电炉汽化冷却炉盖、汽化冷却弯管烟道供水,可回收电炉炉盖余热及一次烟气余热以产生低压蒸汽和中压蒸汽;还通过在烟气余热锅炉内设置省煤器和软水加热器可提高烟气与水之