节能浮法玻璃窑炉.pdf

星菱****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

节能浮法玻璃窑炉.pdf

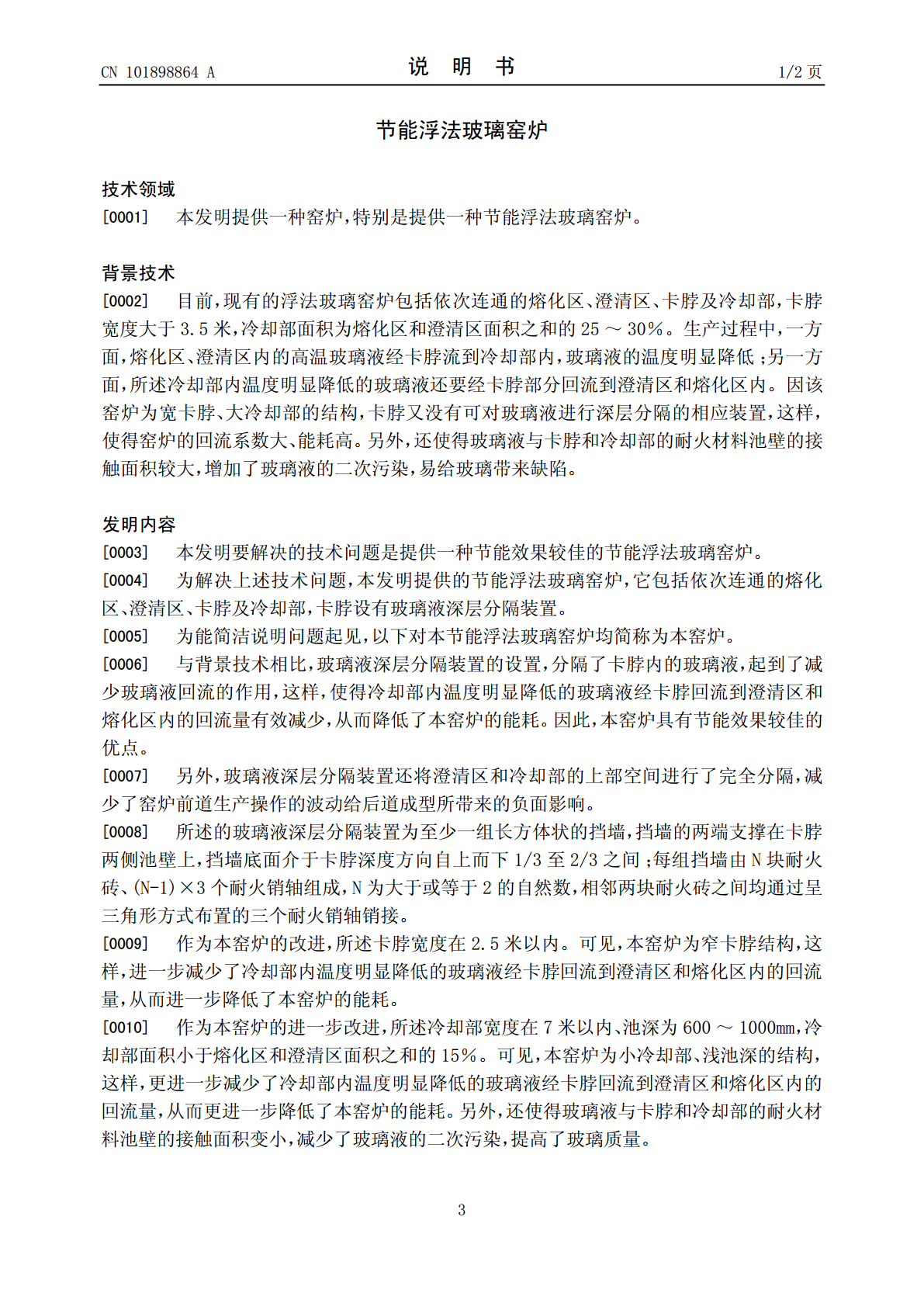

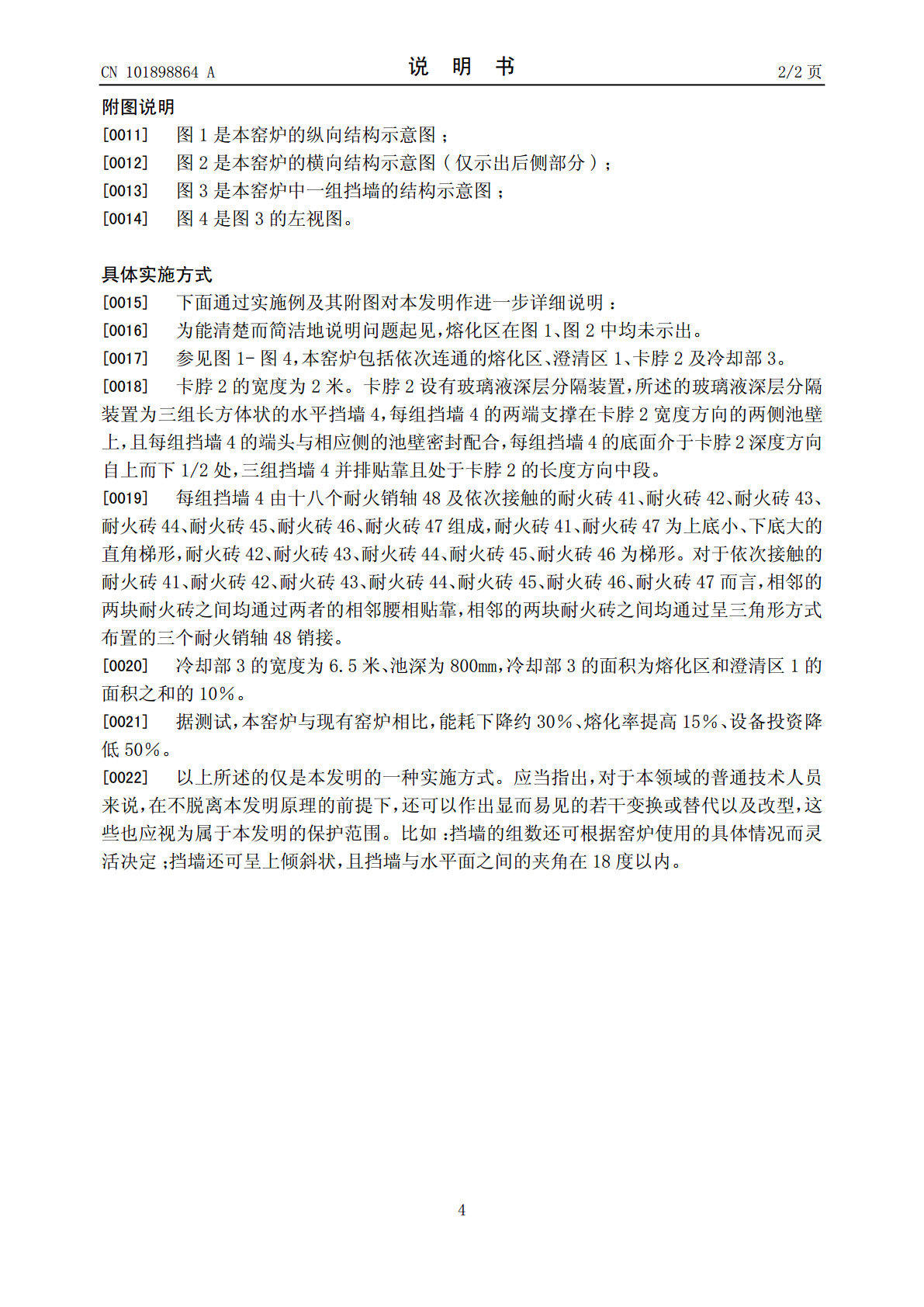

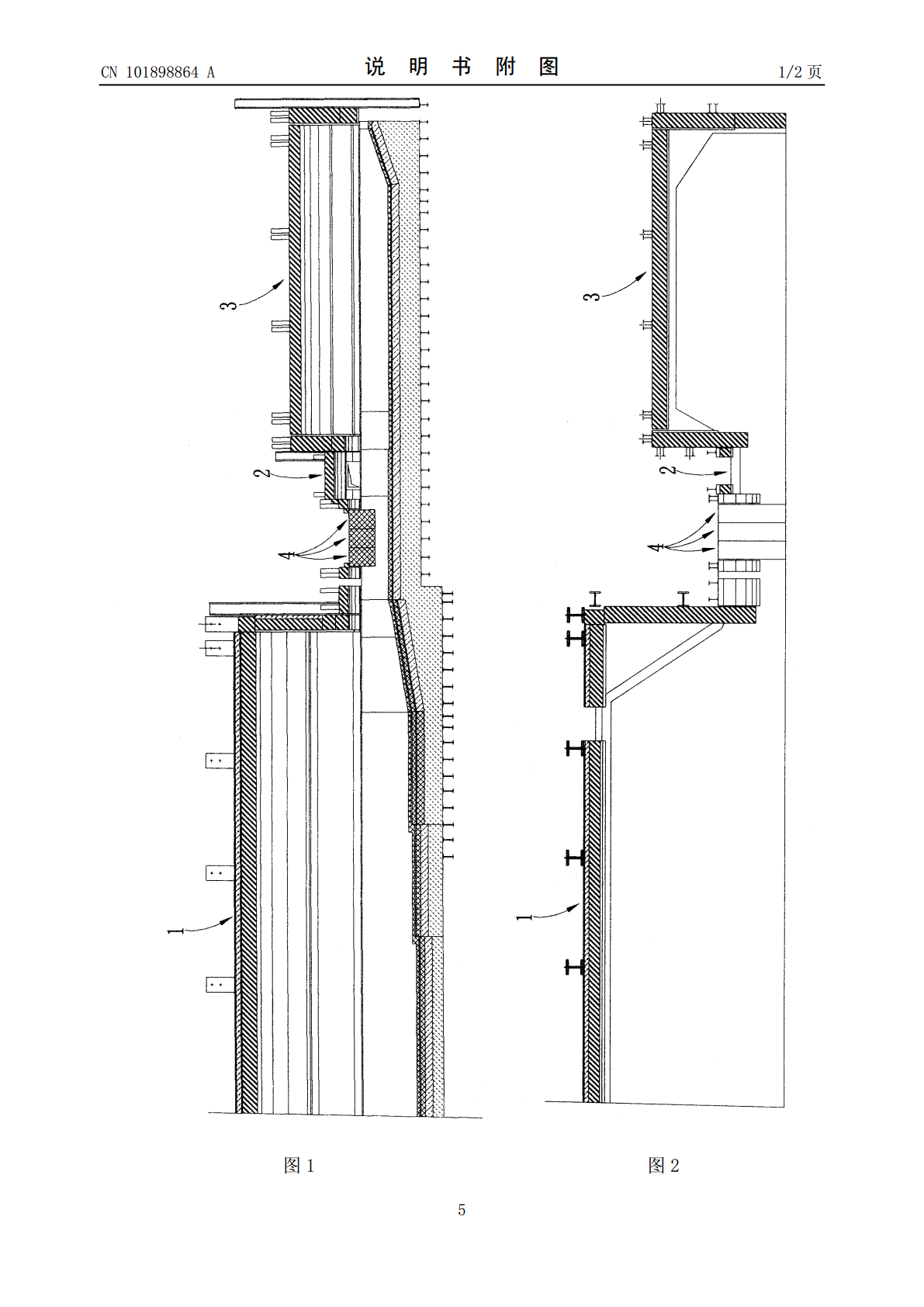

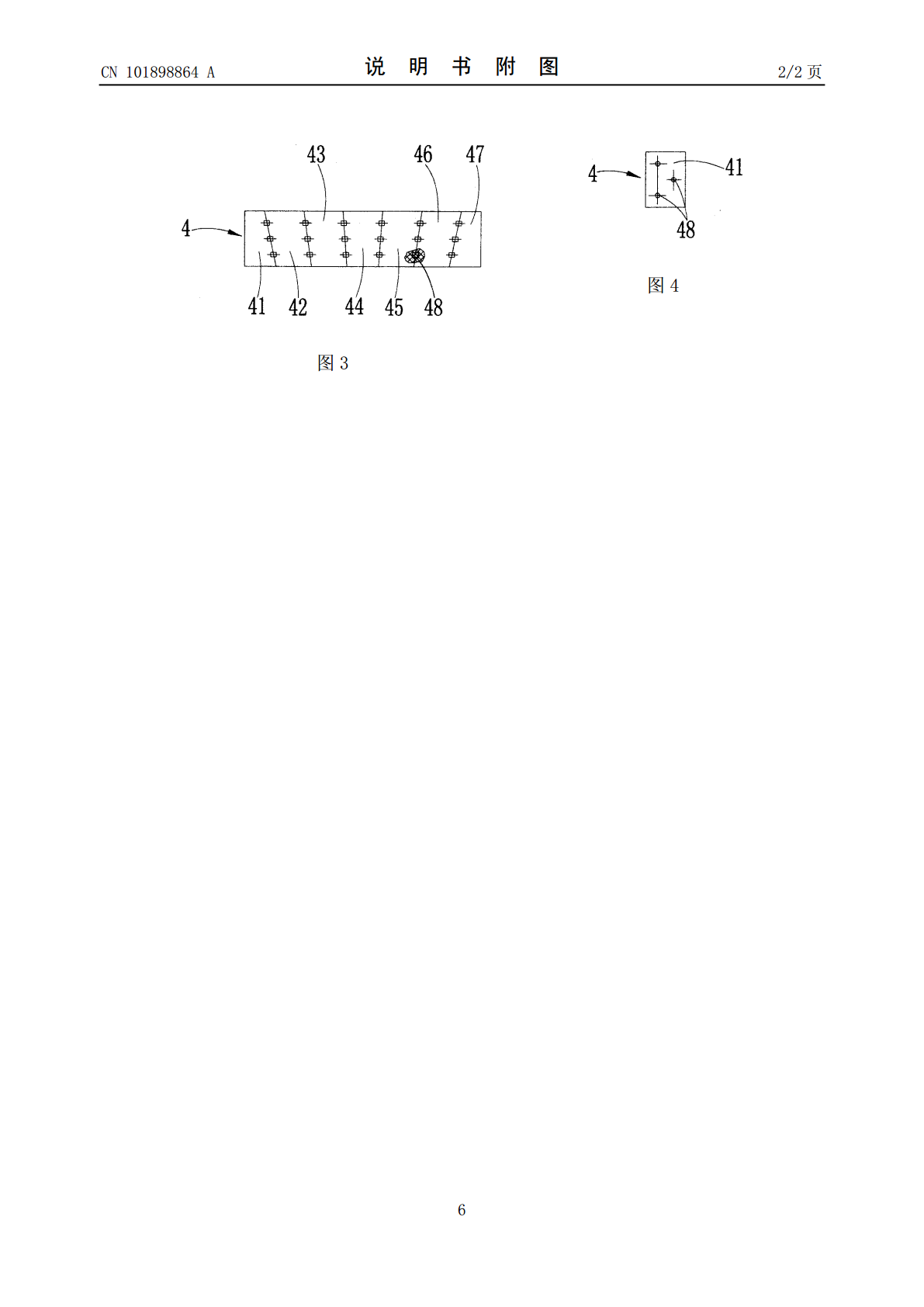

本发明提供一种窑炉,特别是提供一种节能浮法玻璃窑炉。它包括依次连通的熔化区、澄清区、卡脖及冷却部,卡脖设有玻璃液深层分隔装置。所述玻璃液深层分隔装置为至少一组长方体状的挡墙,挡墙的两端支撑在卡脖两侧池壁上,挡墙底面介于卡脖深度方向自上而下1/3至2/3之间;每组挡墙由N块耐火砖、(N-1)×3个耐火销轴组成,N为大于或等于2的自然数,相邻两块耐火砖之间均通过呈三角形方式布置的三个耐火销轴销接。所述卡脖宽度在2.5米以内。所述冷却部宽度在7米以内、池深为600~1000mm,冷却部面积小于熔化区和澄清区面积

用于多燃料混烧的浮法玻璃窑炉.pdf

一种用于多燃料混烧的浮法玻璃窑炉,窑炉采用底烧喷嘴砖和侧烧喷嘴砖的多喷枪结构。根据本发明的用于多燃料混烧的浮法玻璃窑炉采用底烧和侧烧多喷枪结构,将窑炉内分为窑内粉体燃料燃烧段和液体、气体燃烧段,末对小炉段分别采用特殊的空气与燃料的配比,从而生产出优质浮法玻璃液。配套采用的新型格子体,大幅度提高了格子体的热物理性能和对粉体燃料侵蚀的抵抗性,新型的格孔设计易于清理,并且增大了受热表面积。本发明的结构在提高了生产效率的同时,降低了生产成本和维修成本,达到了环保节能和减少能源消耗的目的。

节能窑炉.pdf

本发明涉及一种节能窑炉,包括第一热回收装置、第二热回收装置、冷却装置、若干燃烧装置和炉体,所述炉体在内部形成转运通道,所述炉体沿产品移动方向依次划分为烘干段、加热一段、加热二段、急冷段和冷却段,所述第一热回收装置具有连接冷却段顶部的第一回收进风口且连接烘干段、加热一段和加热二段,所述第二热回收装置包括连接急冷段顶部的第二回收进风口且连接燃烧装置和加热一段,所述冷却装置包括冷风进口且连接急冷段、加热二段和加热一段,所述各燃烧装置包括位于加热二段底部的第一喷嘴和位于加热二段侧部的第二喷嘴,降低能量损耗的同时降

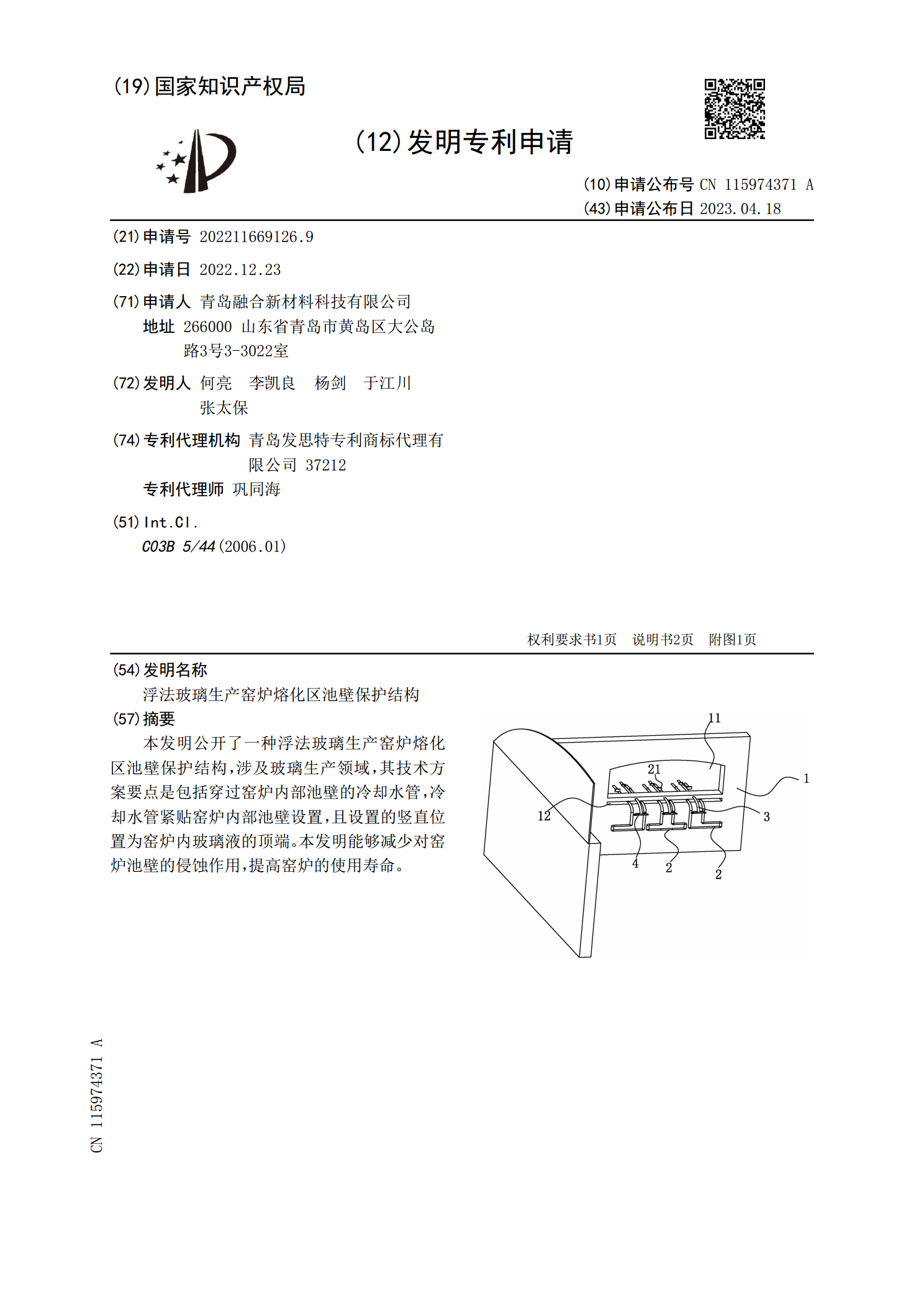

浮法玻璃生产窑炉熔化区池壁保护结构.pdf

本发明公开了一种浮法玻璃生产窑炉熔化区池壁保护结构,涉及玻璃生产领域,其技术方案要点是包括穿过窑炉内部池壁的冷却水管,冷却水管紧贴窑炉内部池壁设置,且设置的竖直位置为窑炉内玻璃液的顶端。本发明能够减少对窑炉池壁的侵蚀作用,提高窑炉的使用寿命。

一种浮法玻璃窑炉蓄热器.pdf

本发明提供了一种浮法玻璃窑炉蓄热器,包括墙体(1)、固定框(2)、锚拉杆(3),所述固定框(2)嵌入墙体(1)内,所述锚拉杆(3)固定于固定框(2)上。该浮法玻璃窑炉蓄热器结构简单、成本低廉,通过设置固定框以及固定于固定框上的锚拉杆,使整面墙体锚固为整体,从而增强了蓄热器在热态下的整体结构,大大增加了蓄热器的使用寿命,解决了墙体易变型、分层、倒塌的问题,降低了蓄热器使用、维护费用,同时还能够避免蓄热器的格子体堵塞,提高能源的利用率和生产效率。