半无头轧制超长铸坯头尾温差的控制方法.pdf

慧颖****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

半无头轧制超长铸坯头尾温差的控制方法.pdf

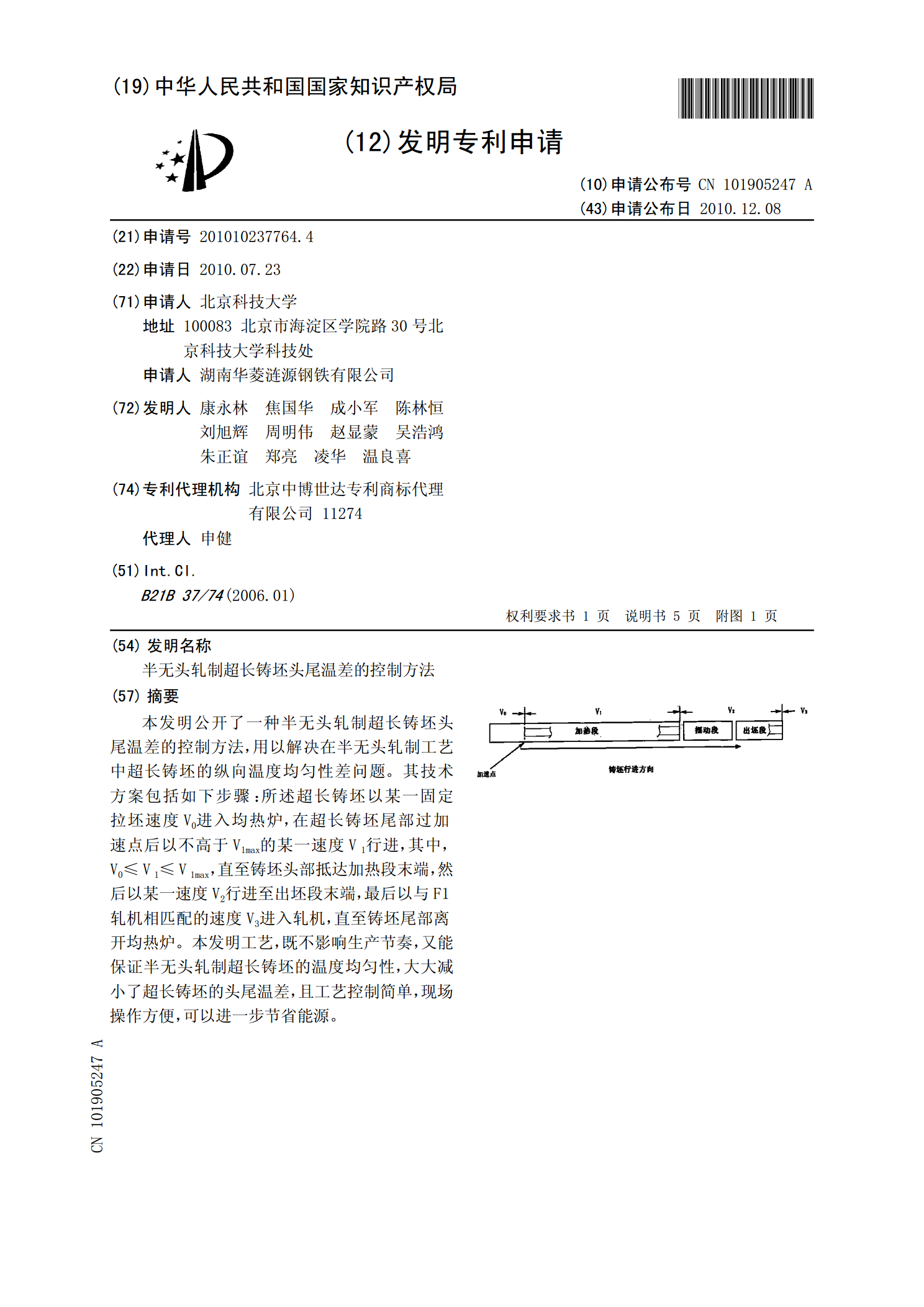

本发明公开了一种半无头轧制超长铸坯头尾温差的控制方法,用以解决在半无头轧制工艺中超长铸坯的纵向温度均匀性差问题。其技术方案包括如下步骤:所述超长铸坯以某一固定拉坯速度V0进入均热炉,在超长铸坯尾部过加速点后以不高于V1max的某一速度V1行进,其中,V0≤V1≤V1max,直至铸坯头部抵达加热段末端,然后以某一速度V2行进至出坯段末端,最后以与F1轧机相匹配的速度V3进入轧机,直至铸坯尾部离开均热炉。本发明工艺,既不影响生产节奏,又能保证半无头轧制超长铸坯的温度均匀性,大大减小了超长铸坯的头尾温差,且工艺

一种头尾炉连铸坯轧制后定向取样评估方法.pdf

本发明公开了一种头尾炉连铸坯轧制后定向取样评估方法,包括以下步骤:S1、选取质量短板坯料进行取样,同时进行标识;S2、坯料转运轧钢,确定坯料入炉方向与轧钢侧的关系,方便后续取样;S3、根据坯料入炉方向确认上冷床后倍尺取样位置,便于倍尺在定尺分段后定向取样,在线留样;S4、对所留坯料对应的定向试样,离线根据检试验长度进行分段,送检验;S5、通过检试验结果对头、尾炉次进行质量评估,进而对炼钢‑轧钢综合质量水平进行评估。本发明为质量评定提供数据支持和样本量,对衡量炼钢‑轧钢综合质量水平提供标尺,为后续生产进行摸

降低连铸头坯气泡的方法.pdf

本发明公开了一种降低连铸头坯气泡的方法,其在连铸头坯开浇前,向中间包水口处加入硅钙粉1.2~1.6kg/吨钢。本方法通过采用在连铸第一炉开浇前向中间包水口处加入硅钙粉,利用硅钙粉与钢水中的氧发生反应将其固定而排出,从而降低了连铸头坯气泡的出现,有效地提高了铸坯质量,降低了生产成本。

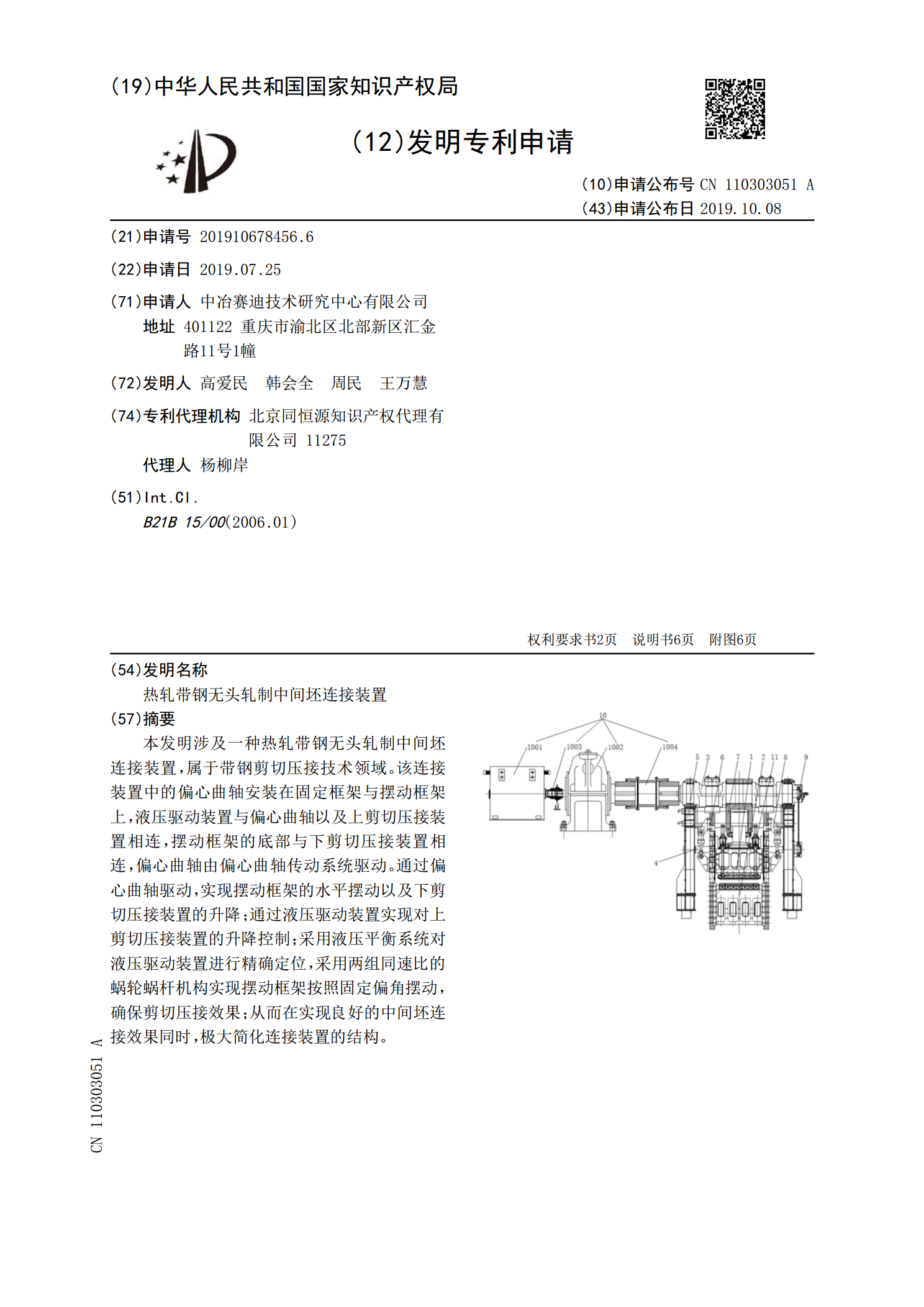

热轧带钢无头轧制中间坯连接装置.pdf

本发明涉及一种热轧带钢无头轧制中间坯连接装置,属于带钢剪切压接技术领域。该连接装置中的偏心曲轴安装在固定框架与摆动框架上,液压驱动装置与偏心曲轴以及上剪切压接装置相连,摆动框架的底部与下剪切压接装置相连,偏心曲轴由偏心曲轴传动系统驱动。通过偏心曲轴驱动,实现摆动框架的水平摆动以及下剪切压接装置的升降;通过液压驱动装置实现对上剪切压接装置的升降控制;采用液压平衡系统对液压驱动装置进行精确定位,采用两组同速比的蜗轮蜗杆机构实现摆动框架按照固定偏角摆动,确保剪切压接效果;从而在实现良好的中间坯连接效果同时,极大

一种消除铸坯边部缺陷的厚板轧制控制方法.pdf

一种消除铸坯边部缺陷的厚板轧制控制方法,包括如下步骤:1)连铸坯出炉后,在开始轧制前进行转钢,原连铸坯边部两侧成为进入轧机轧件的头尾,开始成形阶段轧制;2)成形轧制最后一道次,使用厚边展宽轧制方法;3)成形阶段轧制完成后钢板90度转钢,原先连铸坯两侧再次成为进入轧机轧件的两侧,开始展宽阶段轧制;4)展宽轧制最后一道次,使用厚边展宽轧制方法;5)展宽阶段轧制完成后钢板再次90度转钢,开始最后精轧阶段的轧制;6)进入精整切板工序。本发明通过三次转钢轧制,连铸坯边部缺陷转换到最终被切除的厚板头尾部分,保留原有两