锌精矿冶炼工艺.pdf

一只****爱敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

锌精矿冶炼工艺.pdf

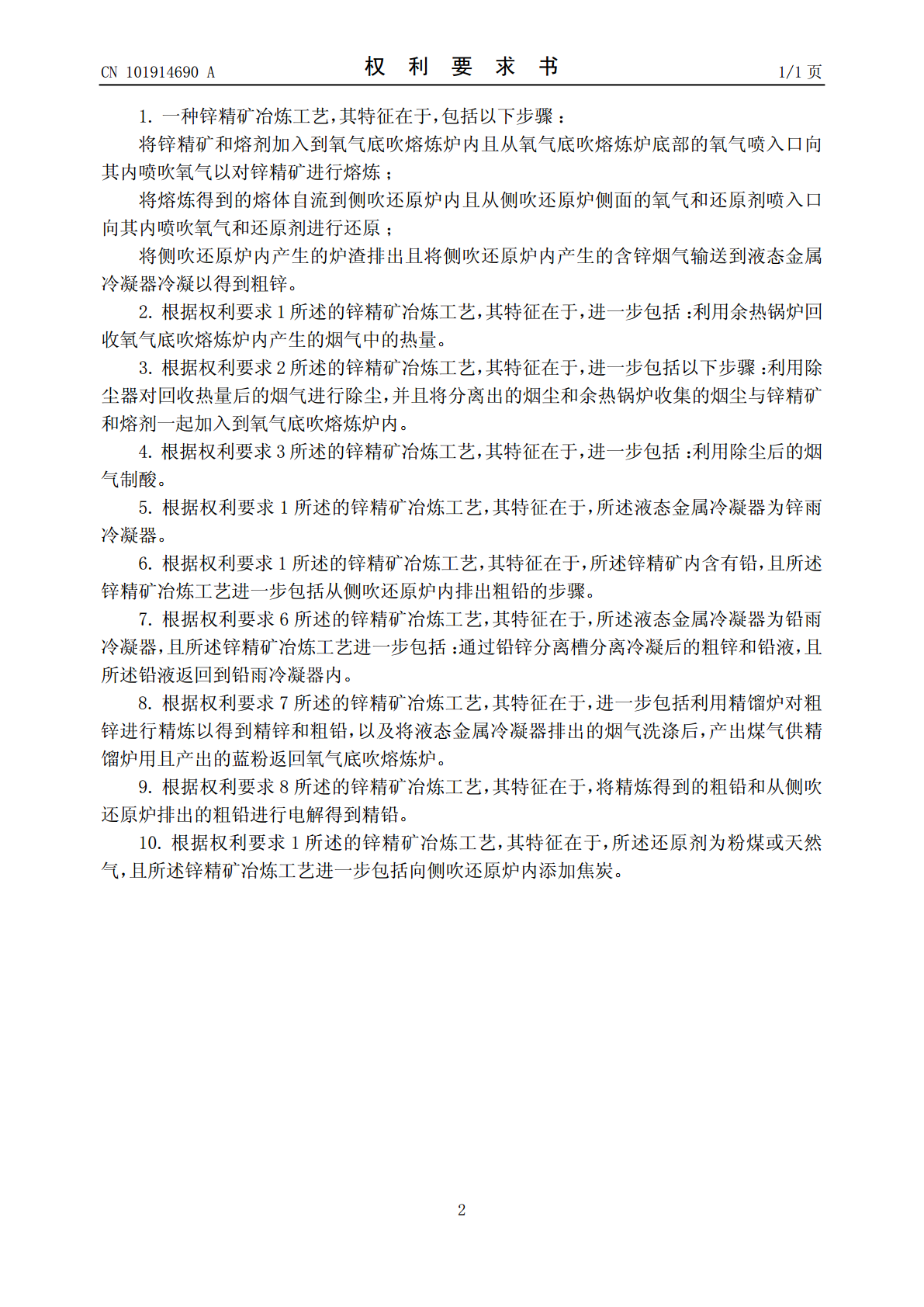

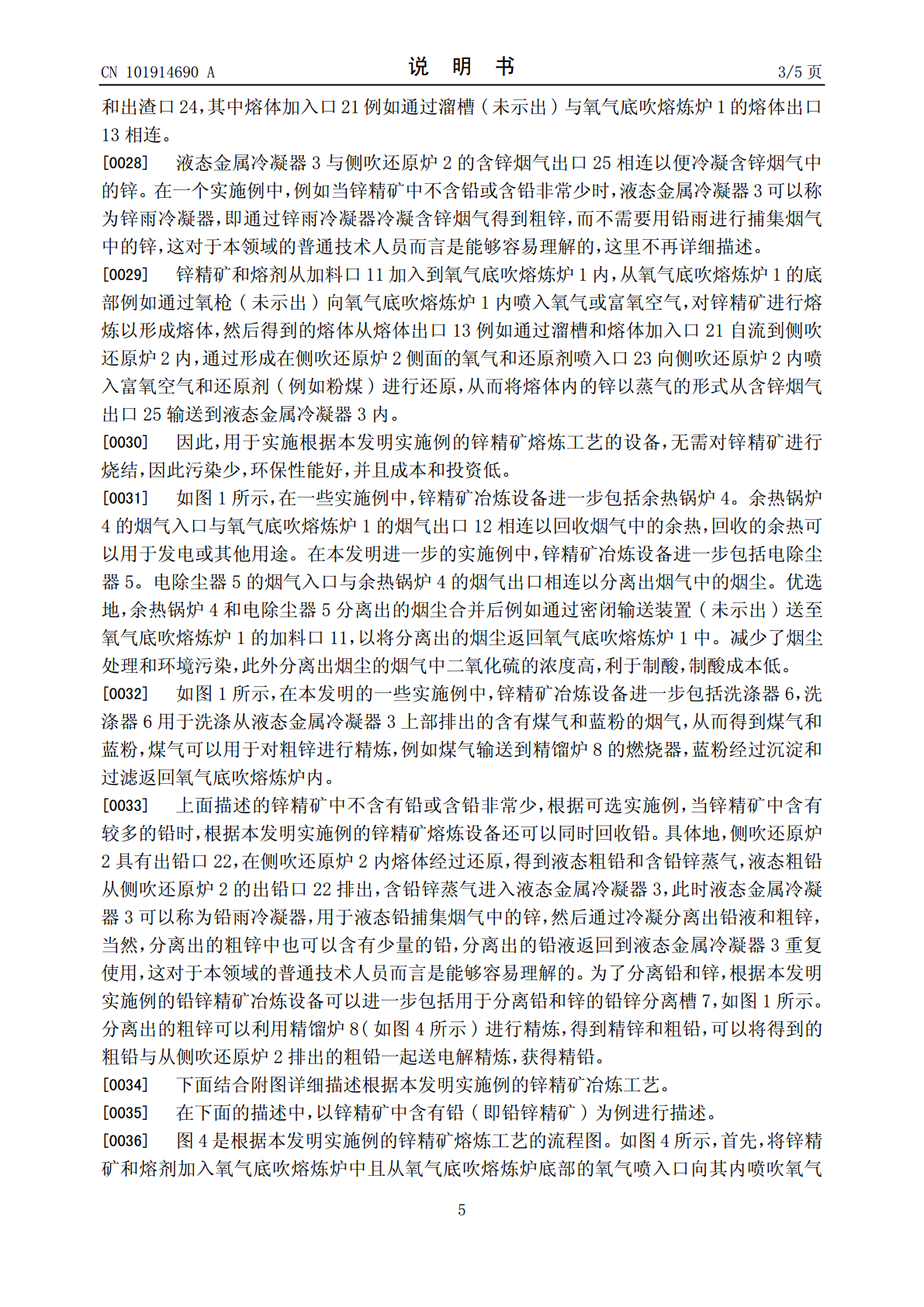

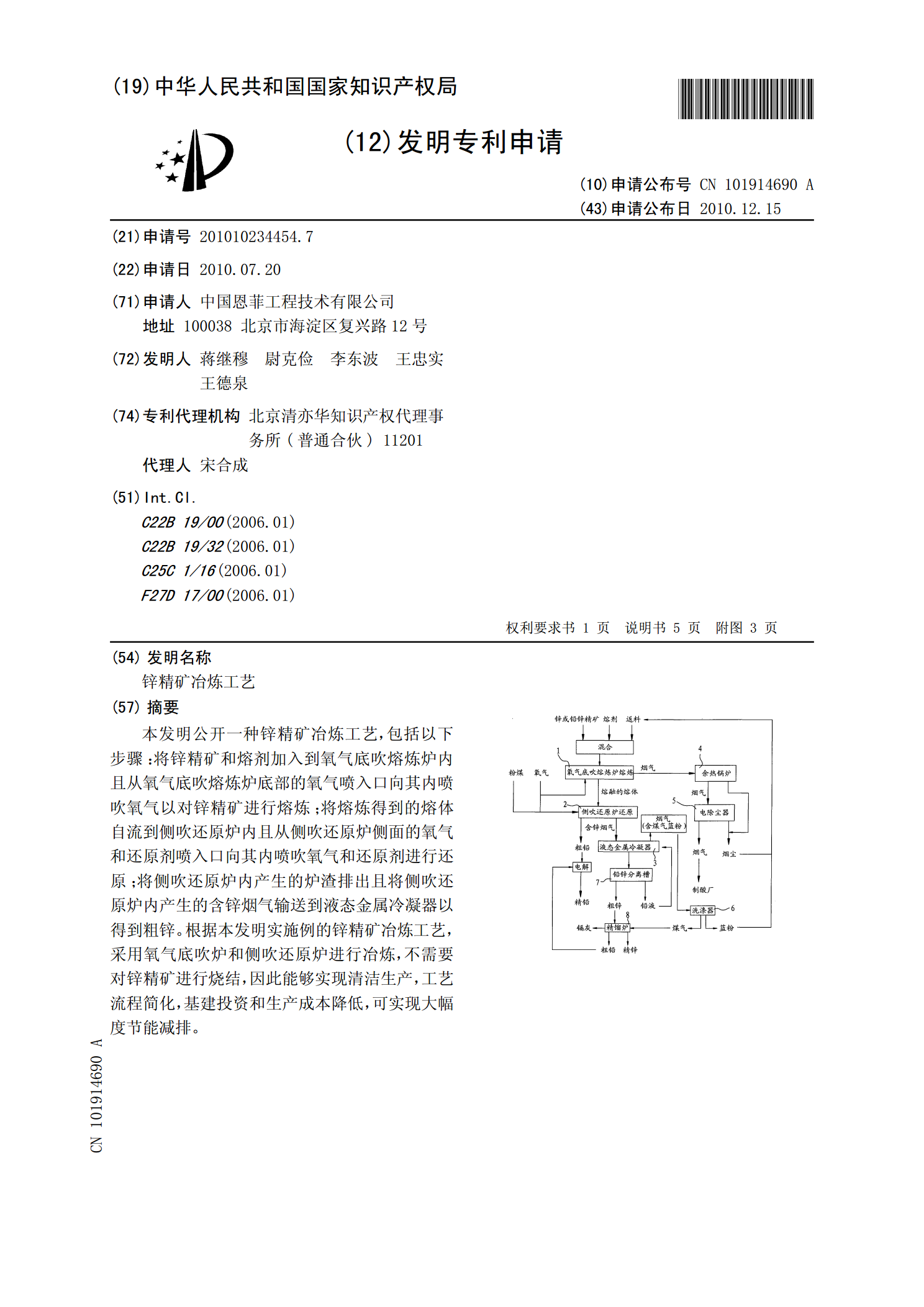

本发明公开一种锌精矿冶炼工艺,包括以下步骤:将锌精矿和熔剂加入到氧气底吹熔炼炉内且从氧气底吹熔炼炉底部的氧气喷入口向其内喷吹氧气以对锌精矿进行熔炼;将熔炼得到的熔体自流到侧吹还原炉内且从侧吹还原炉侧面的氧气和还原剂喷入口向其内喷吹氧气和还原剂进行还原;将侧吹还原炉内产生的炉渣排出且将侧吹还原炉内产生的含锌烟气输送到液态金属冷凝器以得到粗锌。根据本发明实施例的锌精矿冶炼工艺,采用氧气底吹炉和侧吹还原炉进行冶炼,不需要对锌精矿进行烧结,因此能够实现清洁生产,工艺流程简化,基建投资和生产成本降低,可实现大幅度节

000206铜锌银精矿冶炼新工艺.pdf

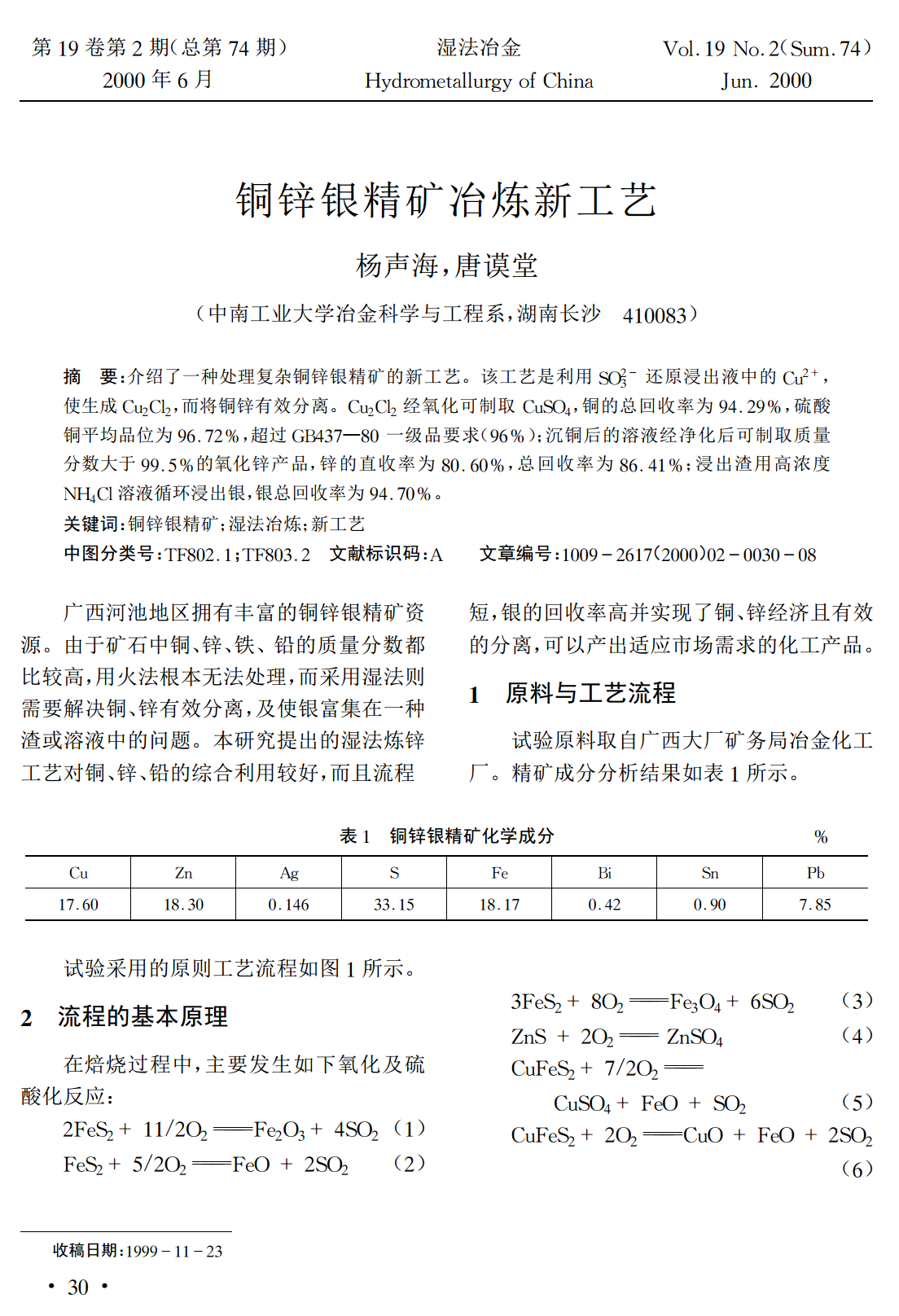

第!"卷第#期(总第$%期)湿法冶金91:!";:#(<2-:$%)#&&&年’月()*+-./0112+3)456780=28:#&&&铜锌银精矿冶炼新工艺杨声海唐谟堂(中南工业大学冶金科学与工程系湖南长沙

000206铜锌银精矿冶炼新工艺.pdf

第!"卷第#期(总第$%期)湿法冶金91:!";:#(<2-:$%)#&&&年’月()*+-./0112+3)456780=28:#&&&铜锌银精矿冶炼新工艺杨声海唐谟堂(中南工业大学冶金科学与工程系湖南长沙

锌精矿冶炼设备.pdf

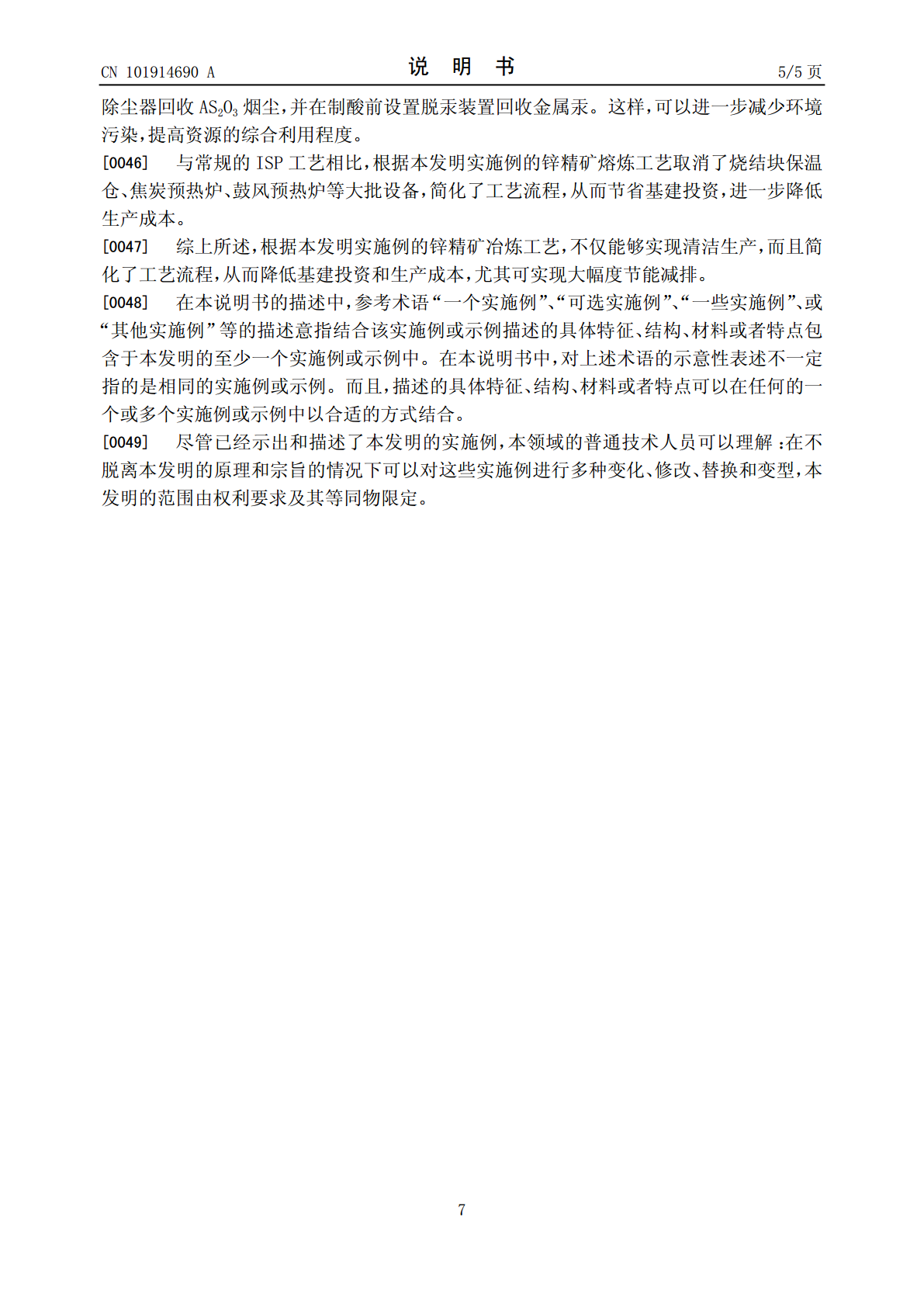

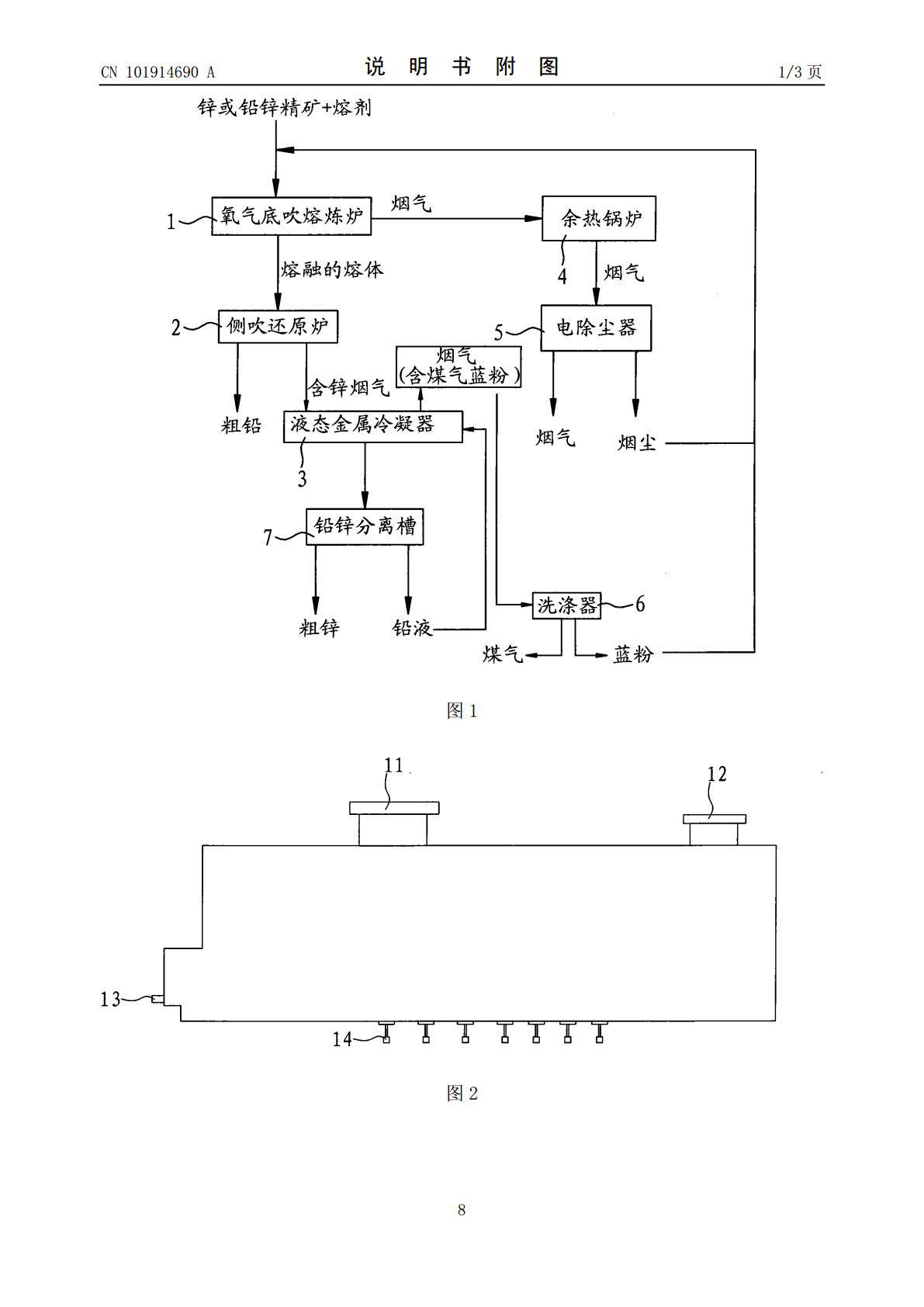

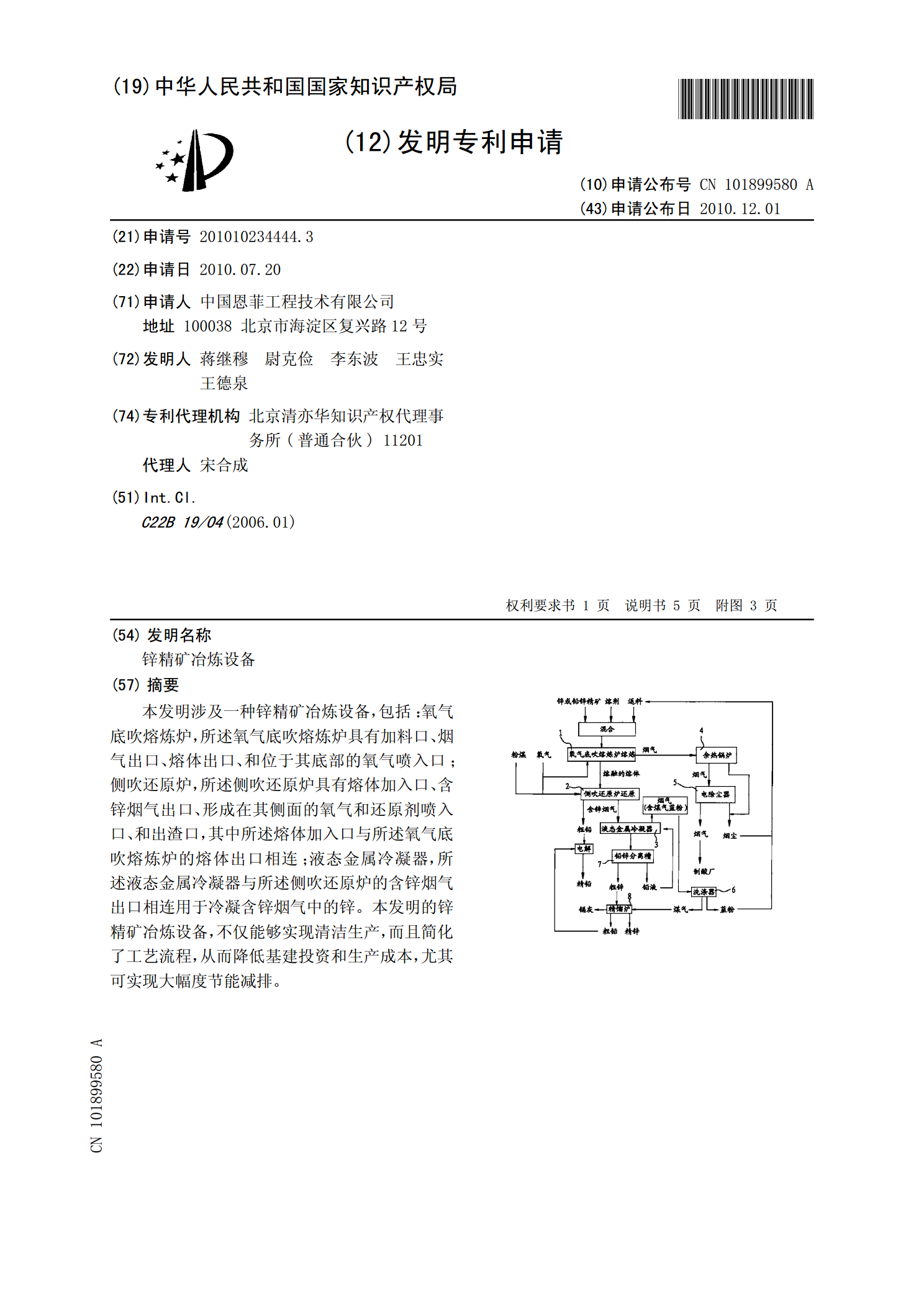

本发明涉及一种锌精矿冶炼设备,包括:氧气底吹熔炼炉,所述氧气底吹熔炼炉具有加料口、烟气出口、熔体出口、和位于其底部的氧气喷入口;侧吹还原炉,所述侧吹还原炉具有熔体加入口、含锌烟气出口、形成在其侧面的氧气和还原剂喷入口、和出渣口,其中所述熔体加入口与所述氧气底吹熔炼炉的熔体出口相连;液态金属冷凝器,所述液态金属冷凝器与所述侧吹还原炉的含锌烟气出口相连用于冷凝含锌烟气中的锌。本发明的锌精矿冶炼设备,不仅能够实现清洁生产,而且简化了工艺流程,从而降低基建投资和生产成本,尤其可实现大幅度节能减排。

锌冶炼铅银渣与铅精矿协同处理工艺.pptx

汇报人:目录PARTONE工艺背景和意义国内外研究现状和发展趋势PARTTWO工艺流程和反应机理关键设备和操作条件资源利用和环境保护PARTTHREE实验材料和方法实验结果和数据分析工艺参数优化和改进PARTFOUR实际生产中的应用情况经济效益和社会效益分析工艺推广和产业化前景PARTFIVE现有研究的局限性和不足之处未来研究方向和重点对策和建议THANKYOU