回转窑高温焙烧高硫、高砷褐铁矿工艺.pdf

Ma****57

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

回转窑高温焙烧高硫、高砷褐铁矿工艺.pdf

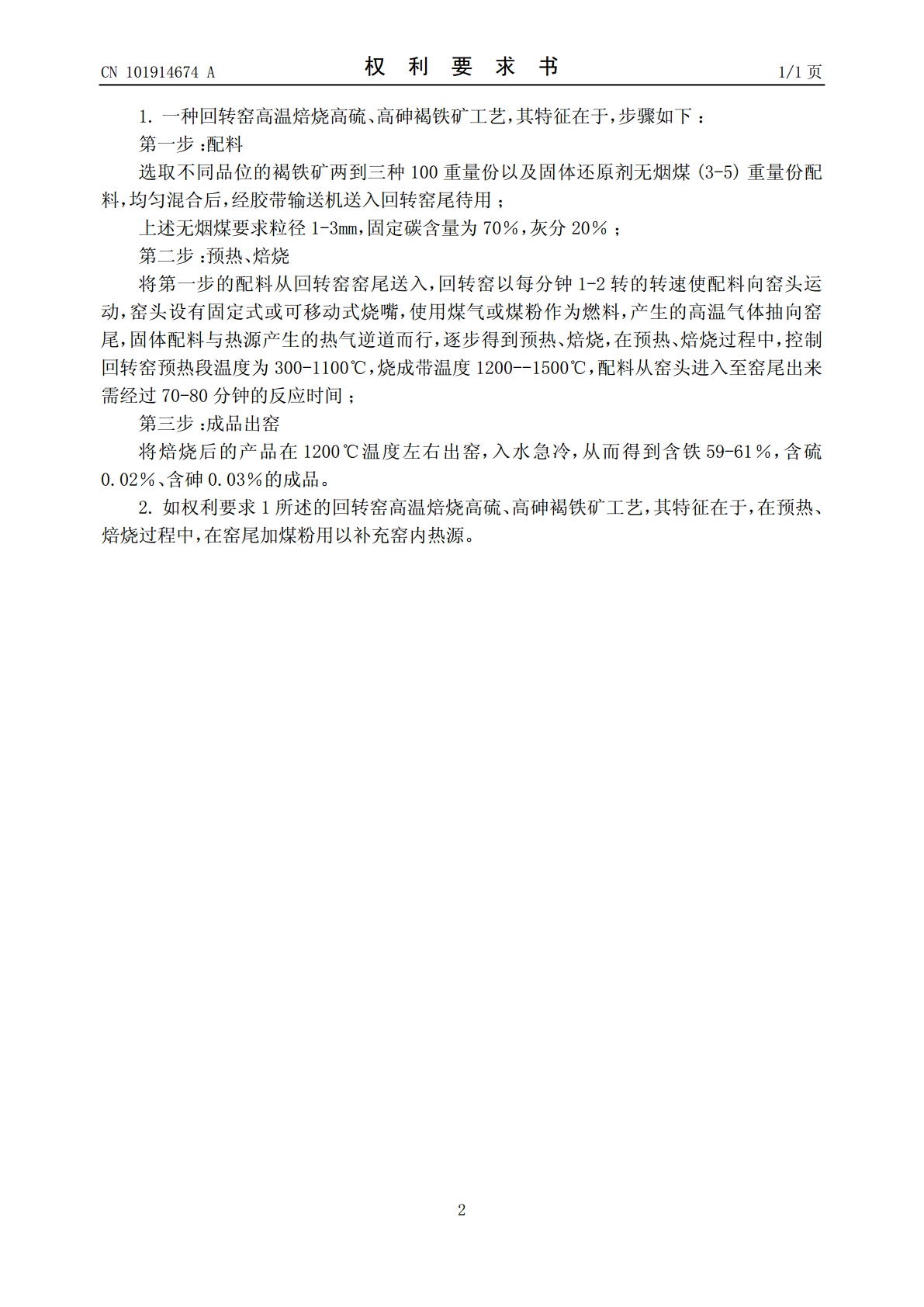

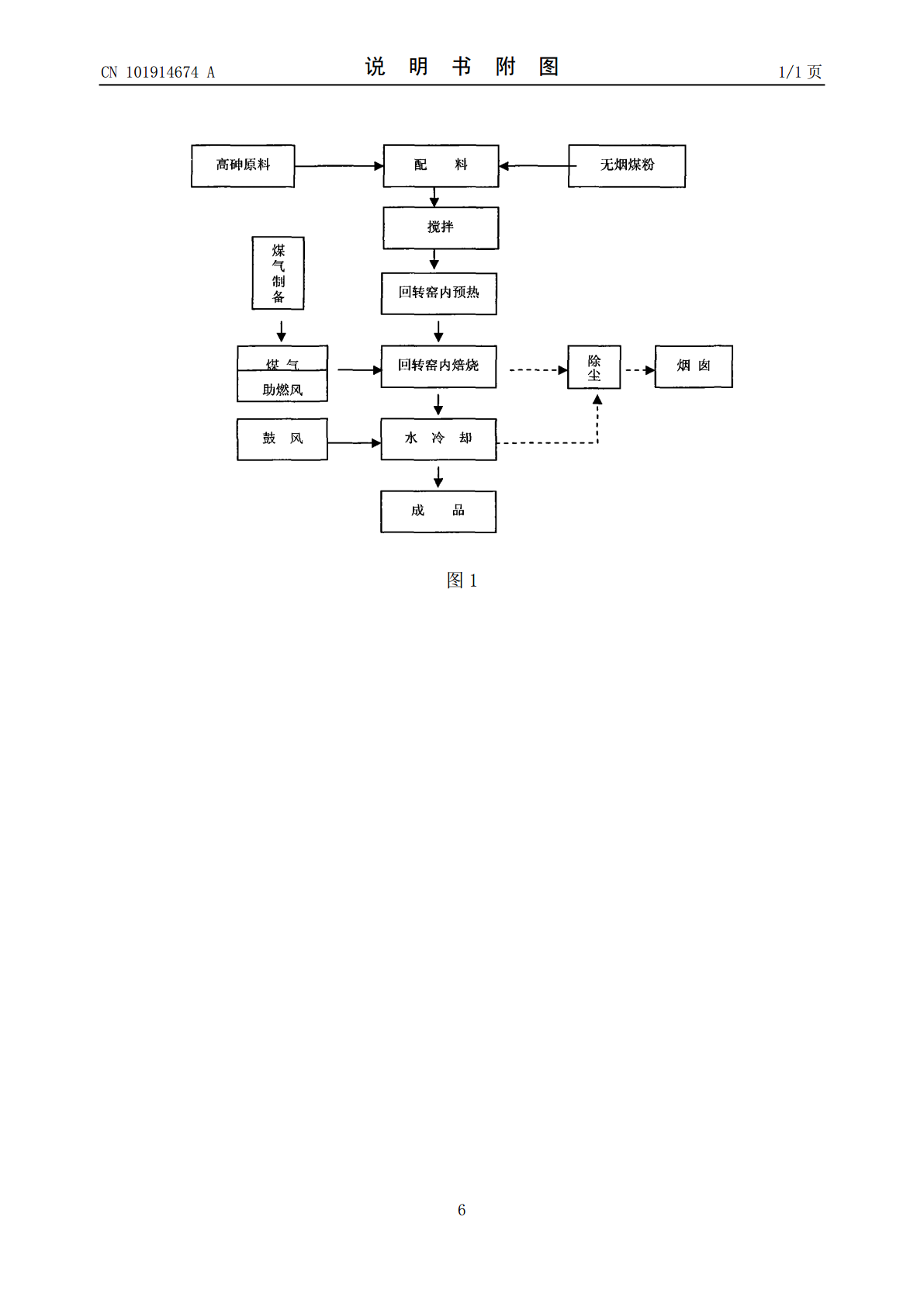

本发明涉及一种回转窑高温焙烧高硫、高砷褐铁矿工艺,它主要是通过控制回转窑的预热段温度和烧成带温度,使弱磁性或无磁性的褐铁矿被还原成强磁性的磁铁矿,硫和砷大部分被去除,从而获得可直接做为高炉炼铁原料的成品。本发明采用高低温结合法脱硫除砷,使硫及砷的去除率在96%以上。

回转窑高温焙烧高硫、高砷褐铁矿方法.pdf

本发明属于冶金技术领域,具体涉及一种高硫、高砷褐铁矿(磁选渣、硫酸渣)的处理方法。本方法的特点是以无烟煤粉作为还原剂,与褐铁矿原料混合后送入回转窑中焙烧反应,回转窑的预热段温度控制在300~1100℃范围随炉料移动逐渐上升,烧成带温度控制为1200~1500℃,出料温度控制在1100~1300℃。本发明的工艺简单,处理效果好,脱出硫及砷的效率高,产出的产品品位高,可不经磁选直接做为高炉炼铁原料。

高砷高硫金精矿微波辅助加热焙烧试验研究的开题报告.docx

高砷高硫金精矿微波辅助加热焙烧试验研究的开题报告一、研究背景与意义高砷高硫金精矿是一种难处理的矿石,其常规焙烧法存在热效率低、矿石矿物结构不稳定等问题,使得矿石难以彻底焙烧,降低了提取金和其他有用元素的效率。微波加热作为一种新兴的加热方式具有节能、高效的特点,能够加快矿石中的化学反应,提高焙烧效率,因此应用于高砷高硫金精矿的焙烧是十分必要的。二、研究内容本研究将以高砷高硫金精矿为研究对象,以微波辅助加热焙烧为主要手段,探究微波加热对高砷高硫金精矿焙烧过程的影响,包括矿石矿物结构的变化、提取效率的提高等。具

高硫高砷难处理金精矿酸化焙烧渣的预处理方法.pdf

本发明公开了一种高硫高砷难处理金精矿酸化焙烧渣的预处理方法,向反应器中加入质量浓度为35%~90%的酸溶液,与焙烧渣和添加剂搅拌均匀,然后在150~400℃下反应0.5~5小时,其中酸溶液与焙烧渣的重量比为1:1~13,添加剂与焙烧渣的重量比为1:1~80;反应结束后降至120℃以下,在反应器中加入水调整矿浆浓度在40%~80%,在70~95℃下搅拌反应0.5~4小时,反应结束后降至室温,洗涤过滤后将滤液和滤渣分离。该法通过高温熟化强化破壳对其进行预处理,关键在于使用添加剂和利用出炉焙烧渣的预热控制一定温

高硫高砷金矿工艺矿物学研究.docx

高硫高砷金矿工艺矿物学研究摘要高硫高砷金矿是一类含有高硫、高砷的金矿石,在提取过程中会受到各种因素的影响,使得金的提取率降低。本文从工艺矿物学的角度,介绍了高硫高砷金矿的特点、物化特性、矿物组成以及工艺流程。关键词:高硫高砷金矿;工艺矿物学;特点;工艺流程一、高硫高砷金矿的特点高硫高砷金矿是含有高浓度硫、砷的金矿,其金的平均品位一般较高,但因含硫、砷等杂质,会引起环境污染和对生态系统的破坏,同时影响了金的提取率。高硫高砷金矿的相关性质与成因非常复杂,其地质、矿物学、物化特性等都与含金矿石本身及其所处环境有