一种分相着色铁黑釉的制备方法.pdf

春波****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种分相着色铁黑釉的制备方法.pdf

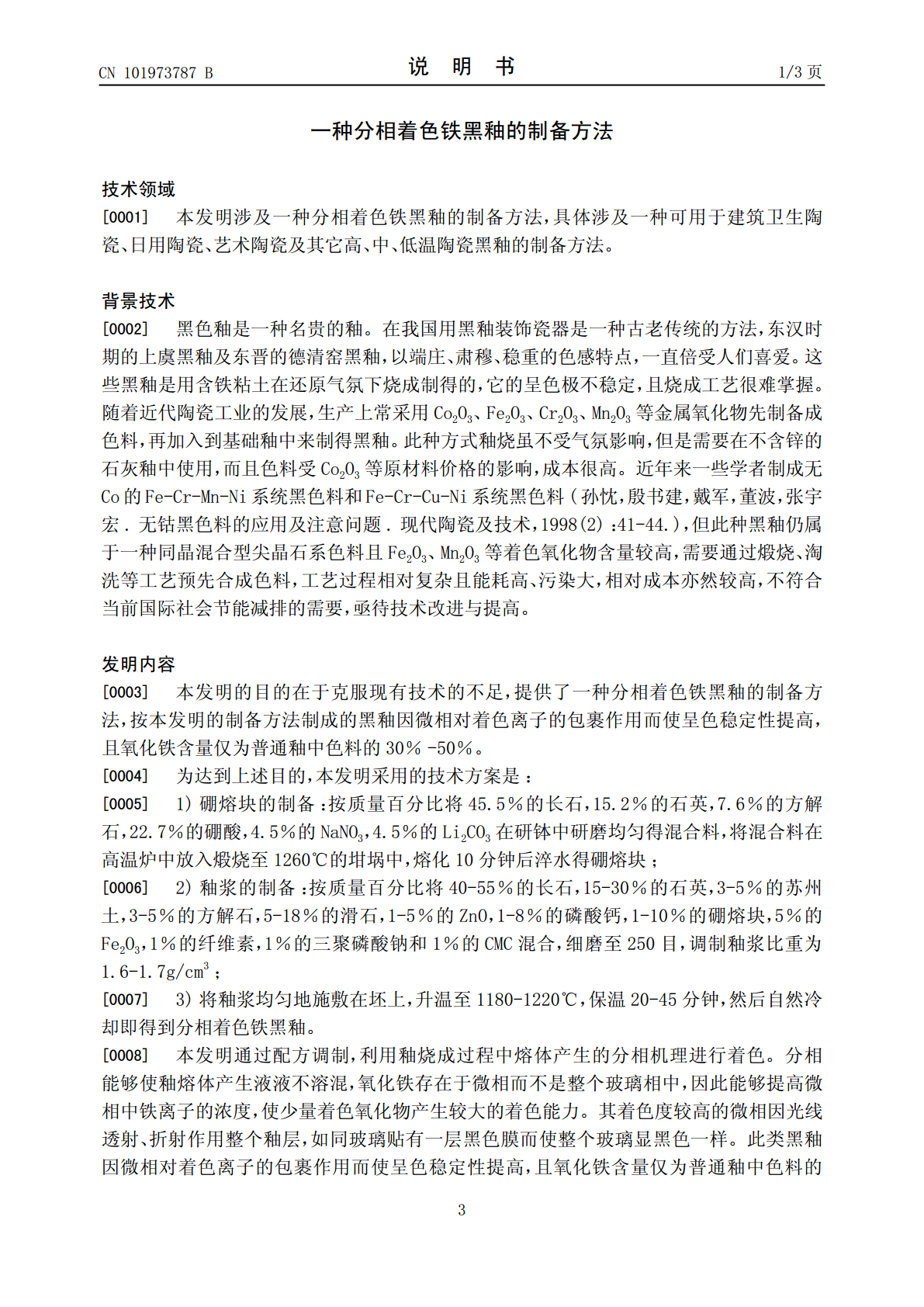

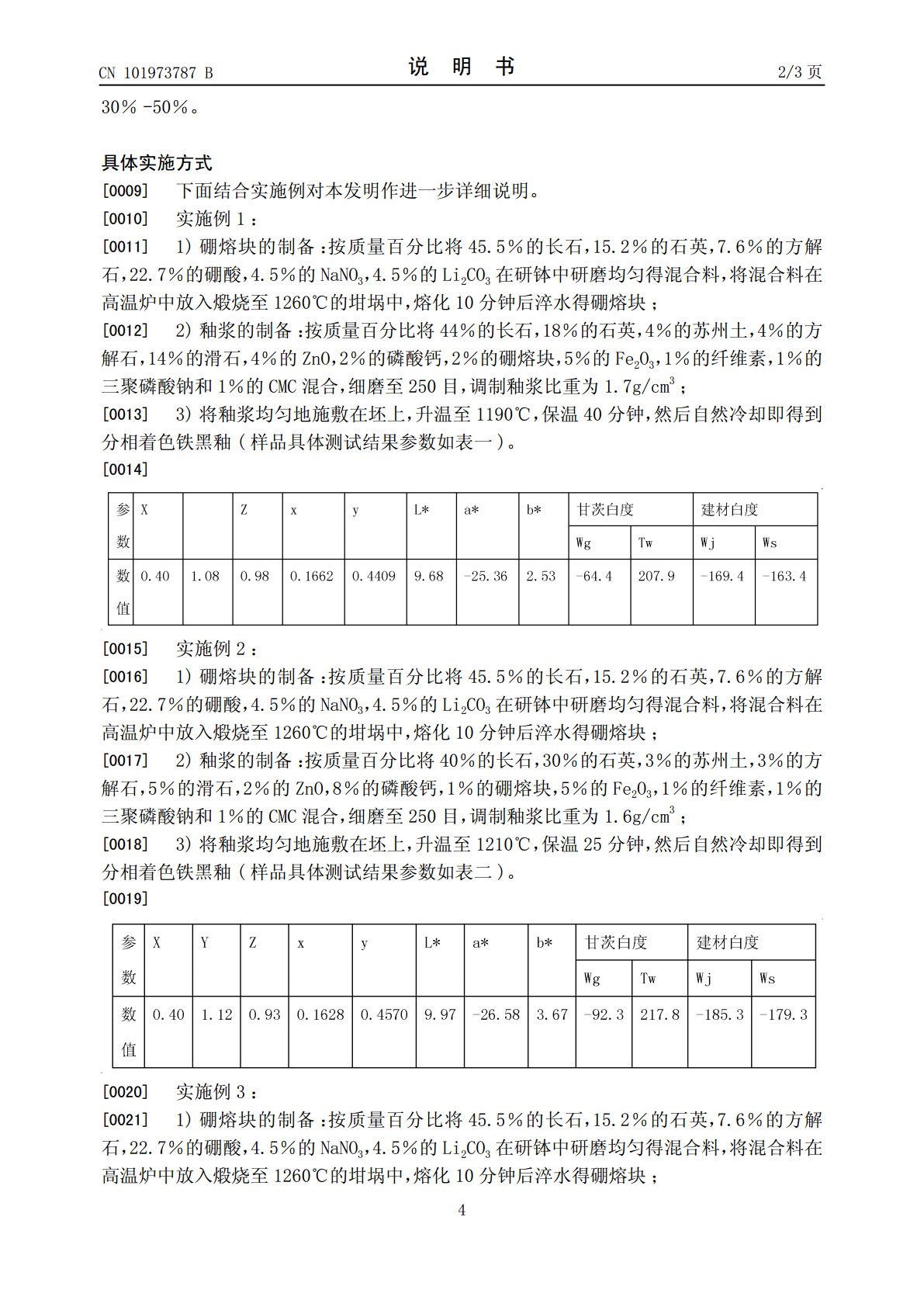

本发明涉及一种分相着色铁黑釉的制备方法,硼熔块的制备:将长石,石英,方解石,硼酸,NaNO3,Li2CO3在研钵中研磨均匀,将混合料在高温炉中放入煅烧至1260℃的坩埚中,熔化10分钟后淬水;将长石,石英,苏州土,方解石,滑石,ZnO,磷酸钙,硼熔块,Fe2O3,纤维素,三聚磷酸钠,CMC混合,细磨至250目,调制釉浆比重为1.7g/cm3。将釉浆均匀地施敷在坯上,升温至1160-1240℃,保温20-50分钟,然后自然冷却即可。利用釉烧成过程中熔体产生的分相机理进行着色。使少量着色氧化物产生较大的着色能

铁着色分相花釉的研究.docx

铁着色分相花釉的研究铁着色分相花釉的研究摘要:铁着色分相花釉是一种传统的中国陶瓷工艺,它具有丰富的文化内涵和艺术价值。本文通过对铁着色分相花釉技艺的历史梳理和工艺特点的介绍,分析了造成铁着色分相花釉效果的关键因素,如釉料的配方、色料的选择、控制烧制温度和时间等。同时,本文还针对现代工艺生产中存在的问题和劣质铁着色分相花釉产品进行探讨和反思,提出了提升工艺水平和品质的建议。关键词:铁着色分相花釉;釉料配方;烧制温度;劣质产品1.引言铁着色分相花釉是传统的中国陶瓷工艺之一,是以陶瓷器物表面形成的突出釉彩为特点

分相单层棕红花釉及其制备方法.pdf

本发明公开一种分相单层棕红花釉及其制备方法,旨在公开一种工艺方法简单、生产成本低、成品率高分相单层棕红花釉及其制备方法;其技术要点是:该分相单层棕红花釉由下述重量百分比的原料组成:大埔洋子湖高岭土10~15%,大埔双溪滑石5~8%,石英10~20%,大埔银江浆石10~15%,氧化锌3~5%,氧化铁8~15%,钛白粉5~10%,碳酸钡3~5%,玻璃粉20~30%;属于陶瓷釉料制备技术领域。

一种黄绿色陶瓷分相釉的制备方法.pdf

本发明公开了一种黄绿色陶瓷分相釉的制备方法,首先将鸭蛋壳通过手工研磨、行星球磨、过筛及干燥处理为YK粉;然后将YK粉、石英粉、高岭石粉、羧甲基纤维素钠、去离子水按照一定比例混合均匀配制为YKY釉浆,采用浸釉或刷釉法将YKY釉料施加于素烧陶瓷坯体表面,将施有YKY釉素坯充分干燥后置于程序可控高温炉中在空气气氛条件下烧制,得到表面光滑的黄绿色陶瓷分相釉产品。

一种分相蓝色百合花釉的制备方法.pdf

本发明涉及一种分相蓝色百合花釉的制备方法,硼熔块的制备:将长石,石英,方解石,硼酸,NaNO3,Li2CO3在研钵中研磨均匀,将混合料于高温阶段放入高温炉坩埚中煅烧至1260℃,熔化10分钟后淬水;将长石,石英,苏州土,方解石,滑石,ZnO,磷酸钙,硼熔块,Fe2O3,纤维素,三聚磷酸钠,CMC混合,细磨至250目,调制釉浆比重为1.7g/cm3。将釉浆均匀地施敷在坯上,升温至1160-1240℃,保温20-50分钟,然后自然冷却即可。利用釉烧成过程中熔体产生的分相机理进行着色。使少量着色氧化物产生较大的