烧结钕铁硼回火工艺.pdf

Wi****m7

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

烧结钕铁硼回火工艺.pdf

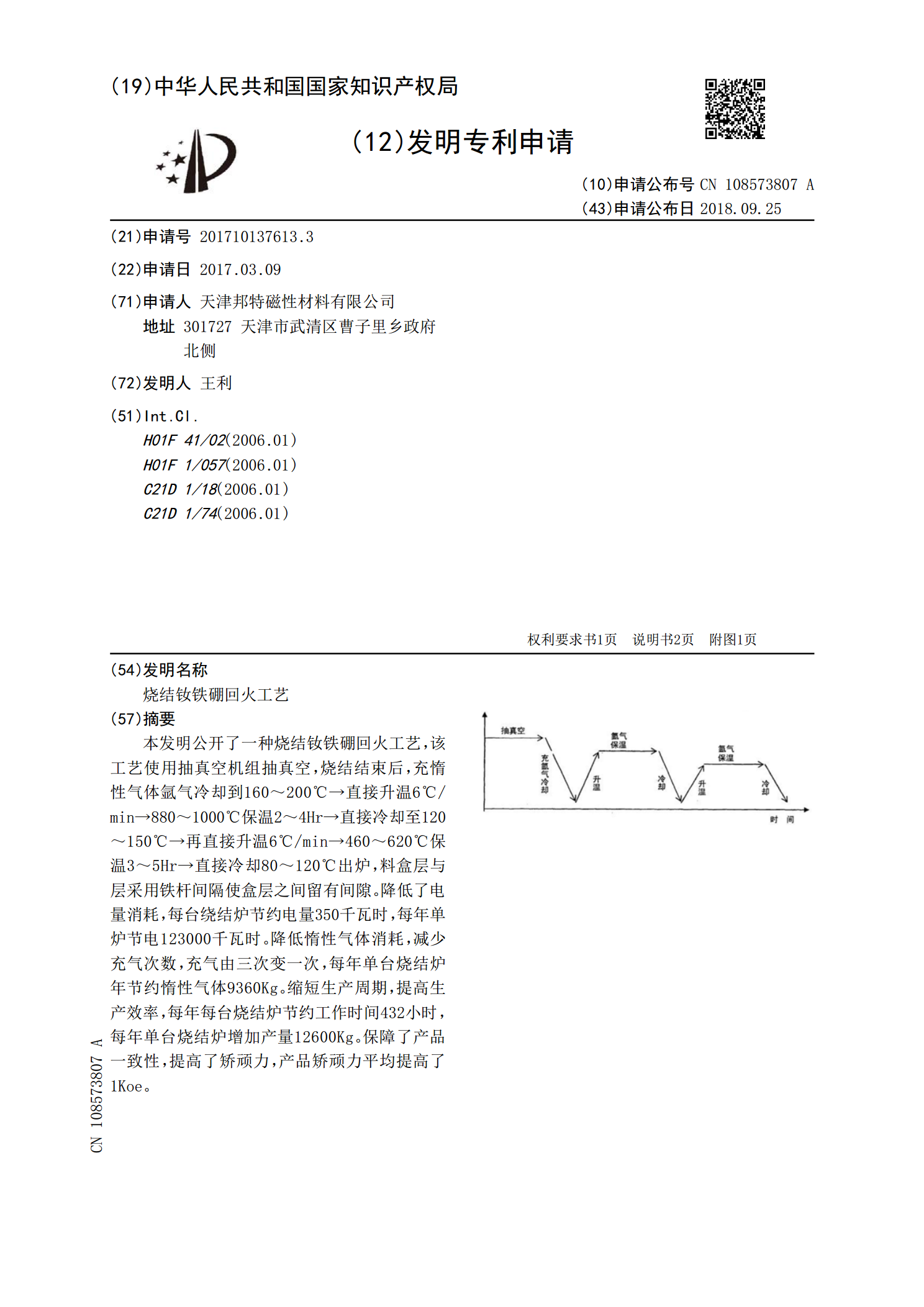

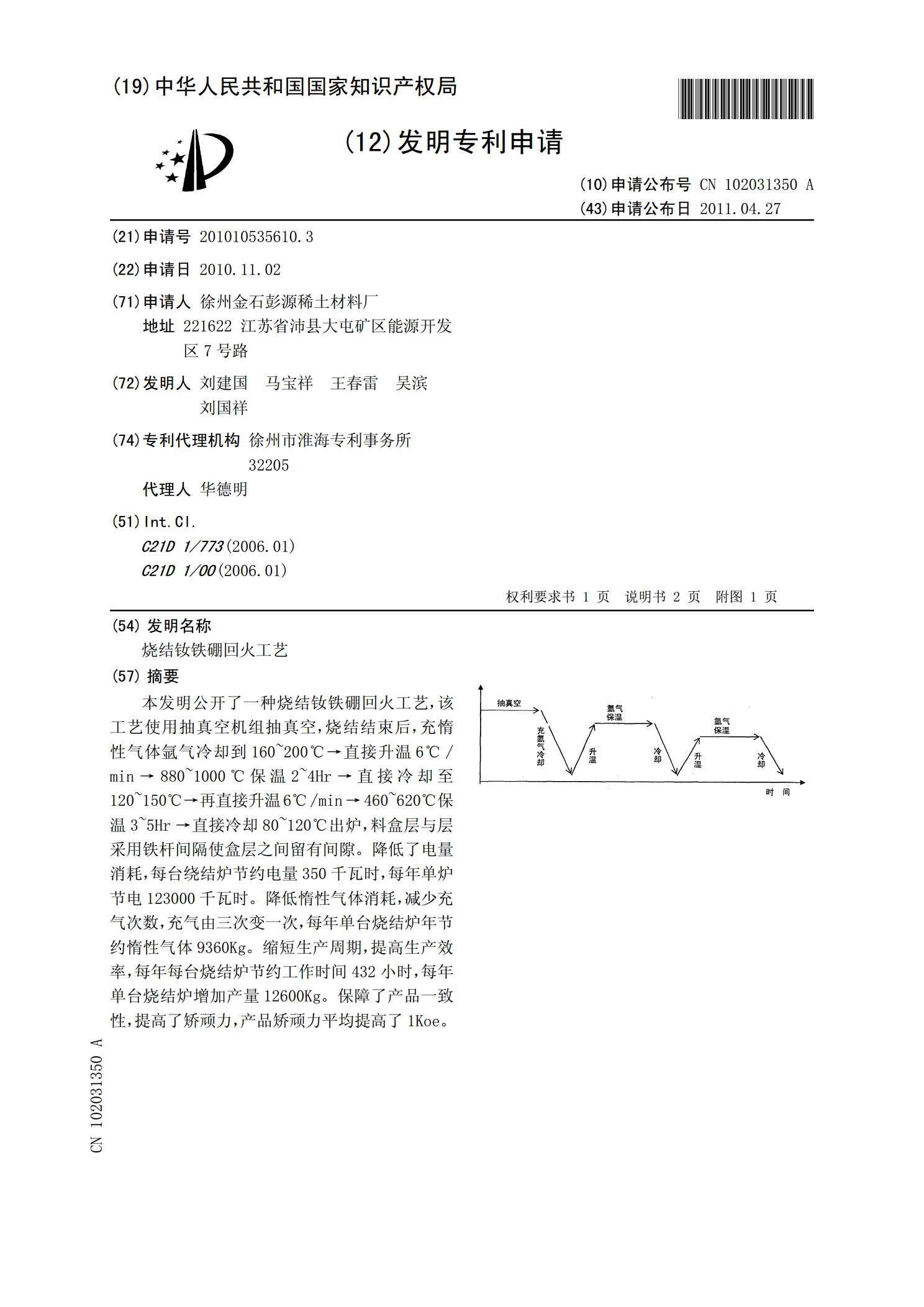

本发明公开了一种烧结钕铁硼回火工艺,该工艺使用抽真空机组抽真空,烧结结束后,充惰性气体氩气冷却到160~200℃→直接升温6℃/min→880~1000℃保温2~4Hr→直接冷却至120~150℃→再直接升温6℃/min→460~620℃保温3~5Hr→直接冷却80~120℃出炉,料盒层与层采用铁杆间隔使盒层之间留有间隙。降低了电量消耗,每台绕结炉节约电量350千瓦时,每年单炉节电123000千瓦时。降低惰性气体消耗,减少充气次数,充气由三次变一次,每年单台烧结炉年节约惰性气体9360Kg。缩短生产周期,

烧结钕铁硼回火工艺.pdf

本发明公开了一种烧结钕铁硼回火工艺,该工艺使用抽真空机组抽真空,烧结结束后,充惰性气体氩气冷却到160~200℃→直接升温6℃/min→880~1000℃保温2~4Hr→直接冷却至120~150℃→再直接升温6℃/min→460~620℃保温3~5Hr→直接冷却80~120℃出炉,料盒层与层采用铁杆间隔使盒层之间留有间隙。降低了电量消耗,每台绕结炉节约电量350千瓦时,每年单炉节电123000千瓦时。降低惰性气体消耗,减少充气次数,充气由三次变一次,每年单台烧结炉年节约惰性气体9360Kg。缩短生产周期,

钕铁硼烧结回火方法.pdf

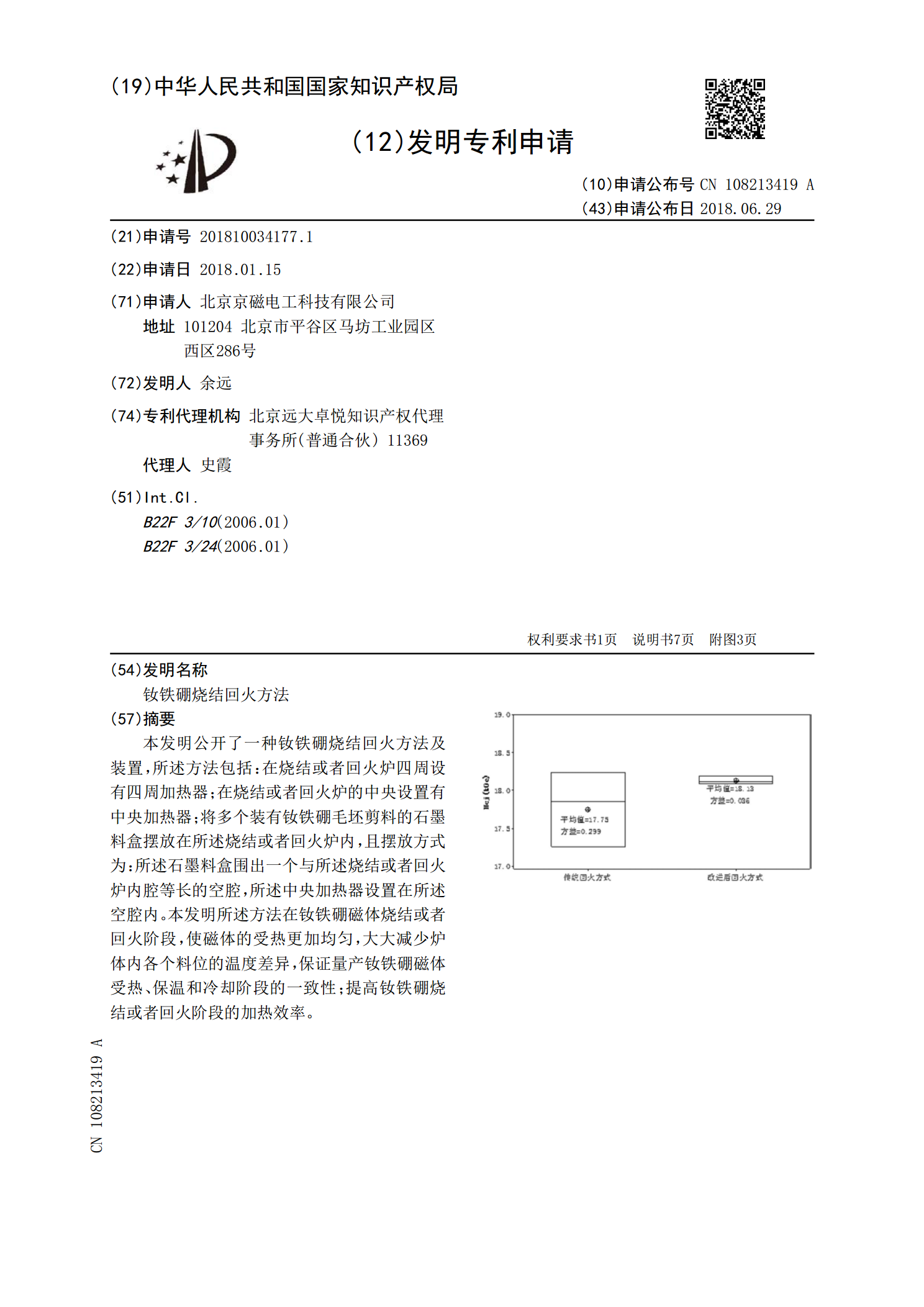

本发明公开了一种钕铁硼烧结回火方法及装置,所述方法包括:在烧结或者回火炉四周设有四周加热器;在烧结或者回火炉的中央设置有中央加热器;将多个装有钕铁硼毛坯剪料的石墨料盒摆放在所述烧结或者回火炉内,且摆放方式为:所述石墨料盒围出一个与所述烧结或者回火炉内腔等长的空腔,所述中央加热器设置在所述空腔内。本发明所述方法在钕铁硼磁体烧结或者回火阶段,使磁体的受热更加均匀,大大减少炉体内各个料位的温度差异,保证量产钕铁硼磁体受热、保温和冷却阶段的一致性;提高钕铁硼烧结或者回火阶段的加热效率。

钕铁硼磁性材料烧结回火方法.pdf

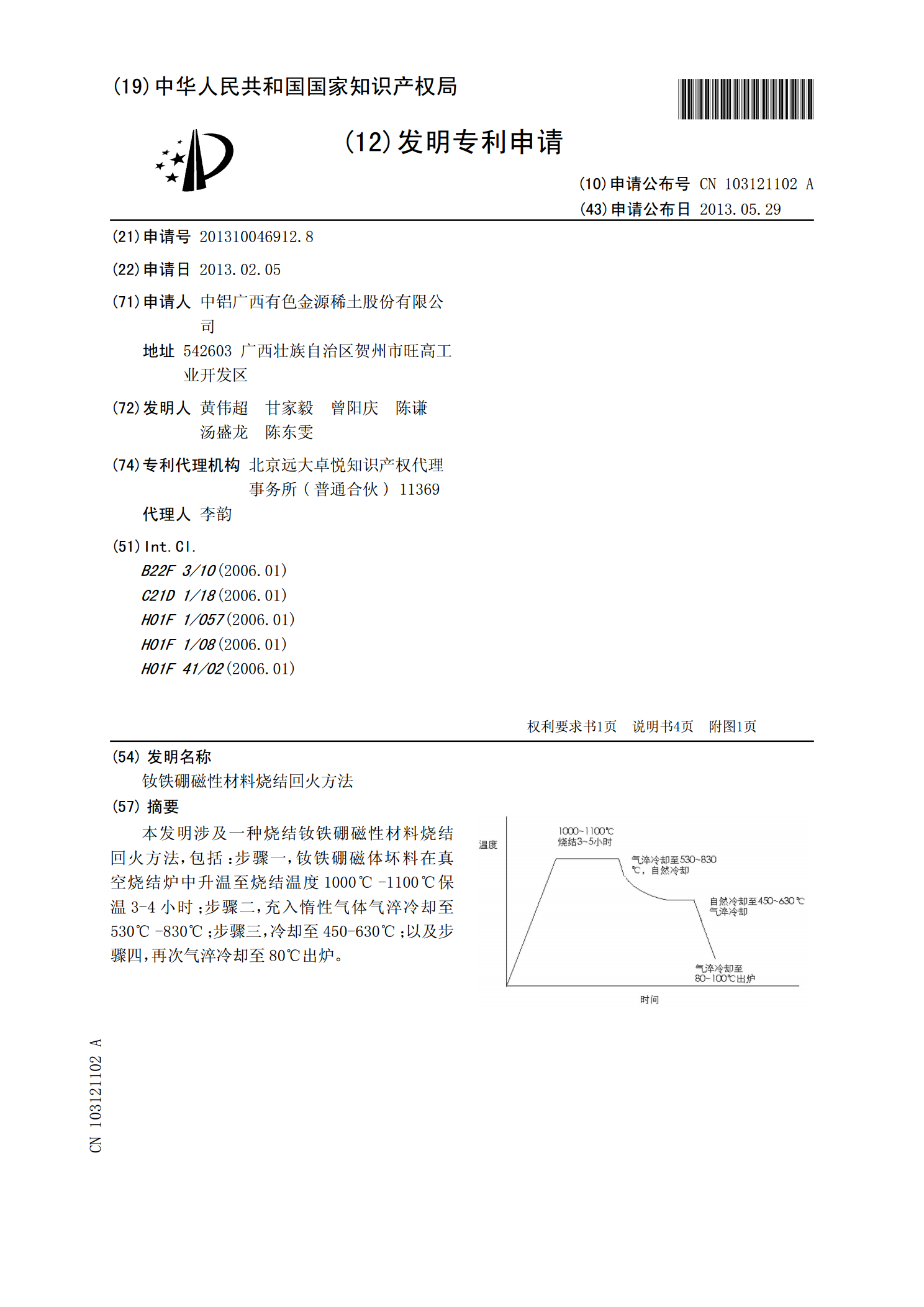

本发明涉及一种烧结钕铁硼磁性材料烧结回火方法,包括:步骤一,钕铁硼磁体坏料在真空烧结炉中升温至烧结温度1000℃-1100℃保温3-4小时;步骤二,充入惰性气体气淬冷却至530℃-830℃;步骤三,冷却至450-630℃;以及步骤四,再次气淬冷却至80℃出炉。

一种烧结钕铁硼永磁材料的烧结与回火方法.pdf

本发明提供了一种结钕铁硼永磁材料的烧结与回火方法,所述烧结与回火方法包括:在烧结炉中烧结钕铁硼永磁材料烧结过程结束后,充入保护气体,通过循环冷却风机进行快速冷却,并根据料舟堆放程度冷却料舟,冷却至烧结炉的炉体测试温度低于产品回火温度10~500℃,料舟中心温度高于产品回火温度0~100℃,料舟周边温度低于产品回火温度0~300℃,快冷时间为3-30分钟,停止快冷。本发明具有风机冷却时间短、加热到达回火温度时间短的特点,实现了节能、省时的效果。