一种制备太阳能级多晶硅的方法.pdf

小凌****甜蜜

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种制备太阳能级多晶硅的方法.pdf

本发明涉及制备太阳能级多晶硅的方法,包括:在矿热炉出硅过程中,向抬包底部持续通入氧化性气体;出硅完成后,将预熔造渣剂倒入抬包中精炼;将氧化性气体采用等离子发生器电离后注入硅液中;待反应完后,将得到的硅液注入保温装置中凝固,待硅锭冷却后,打磨硅锭四周及底面洁净;将硅锭破碎、磨粉,采用混合酸进行酸洗,清洗,烘干;将酸洗后硅粉放入中频炉石墨坩埚中加热熔化成硅液,保温;于硅液的表面放置石墨板,石墨板与直流电压的负极相接,石墨坩埚底部与直流电压的正极相接,施加直流电压;通电2~4h后,在通电状态下,石墨坩埚缓慢下降

一种制备太阳能级多晶硅的方法.pdf

本发明公开了一种制备太阳能级多晶硅的方法,将二氧化硅在600~1200℃的沸腾氯化炉中通过加碳氯化成SiCl4,或者直接利用西门子法制备多晶硅过程的副产物SiCl4;通过纯化得到精SiCl4;然后在温度为200~880℃下利用熔融的液态碱金属Na还原SiCl4得到海绵硅,再经过过滤、真空蒸馏、酸洗和水洗后获得高纯硅,最后通过真空熔炼和定向凝固制备得到多晶硅。本技术具有成本低、排放少的优点,能制备得到99.9999%的太阳能级多晶硅。

新型高效太阳能级多晶硅片的制备方法.pdf

本发明公开了新型高效太阳能级多晶硅片的制备方法,在铸锭炉两侧加热器下方设置隔热条;将硅原料装入石英坩埚内,把石英坩埚送进铸锭炉;调节加热器温度为1400‑1460℃,调节隔热底板的开度在4‑8cm,制得多晶硅;对多晶硅采用双向切割工艺、砂浆回流处理、过滤分离后制得回流多晶硅,将回流多晶硅与去离子水混合后形成混合溶液,经雾化、喷涂到坩埚的内壁上,干燥后即为新型高效太阳能级多晶硅片。本发明降低产品孪晶的界面能,提供转化效率的稳定性,使整锭硅片的平均电池效率达到17.7%以上,减少环境污染,又可降低生产成本,提

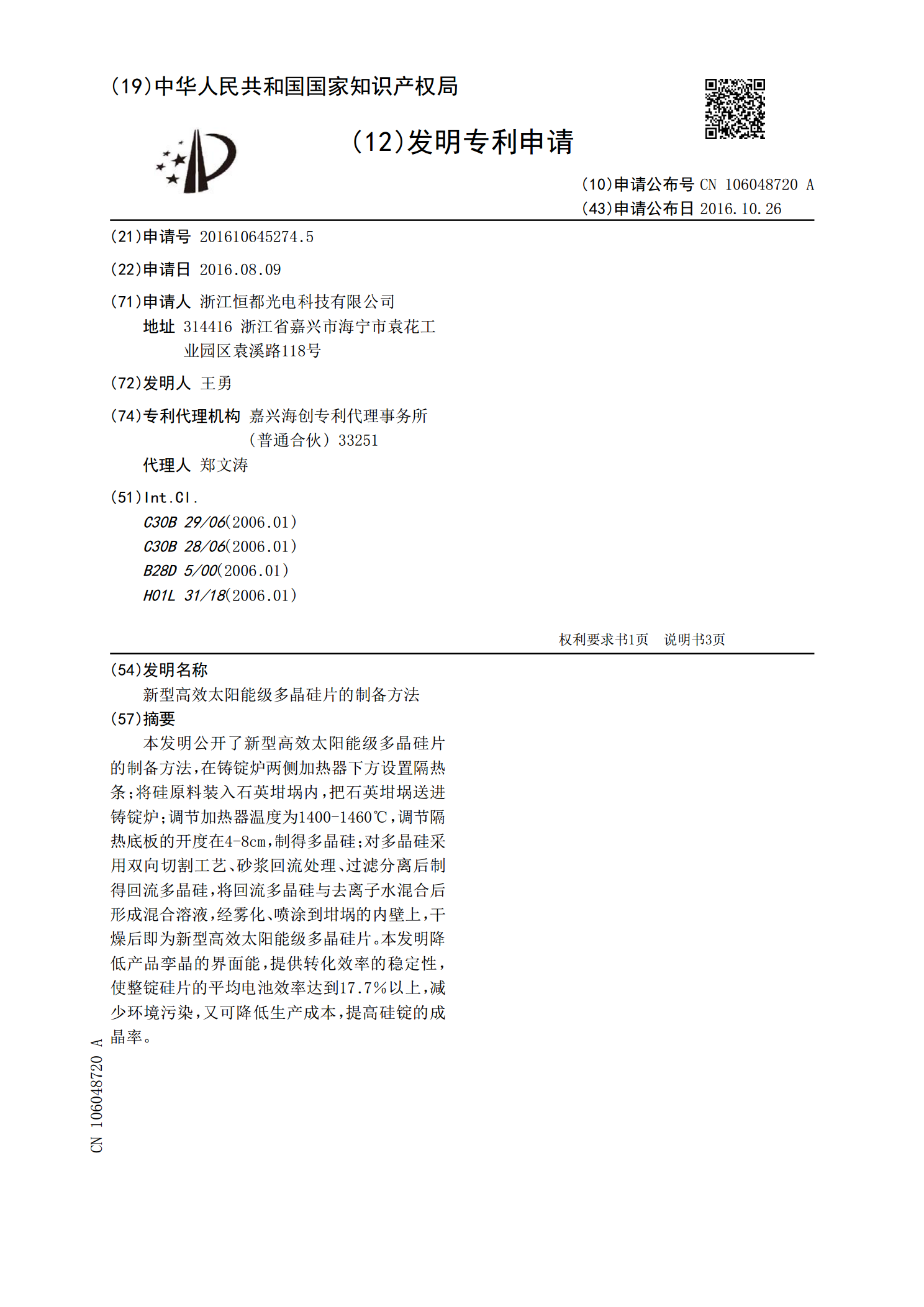

低成本制备太阳能级多晶硅的方法.pdf

本发明公开了一种低成本制备太阳能级多晶硅的方法,其技术方案是采用3N级的金属硅作为原料,经中频感应炉熔化后吹气造渣精炼、一次粉碎研磨、通氧预加热处理、淬火、一次酸洗除杂、二次粉碎研磨、二次酸洗除杂、定向凝固,得到B含量≤0.25ppmw、P含量≤0.3ppmw、金属杂质含量≤0.1ppmw、纯度≥99.9999%的太阳能级多晶硅。本发明操作容易、设备简单,克服了物理法要使用等离子、电子束、真空等大型昂贵设备的缺点,使物理法可以用低成本的方式进行太阳能级多晶硅的生产。

一种回收硅切削废料制备太阳能级多晶硅的方法.pdf

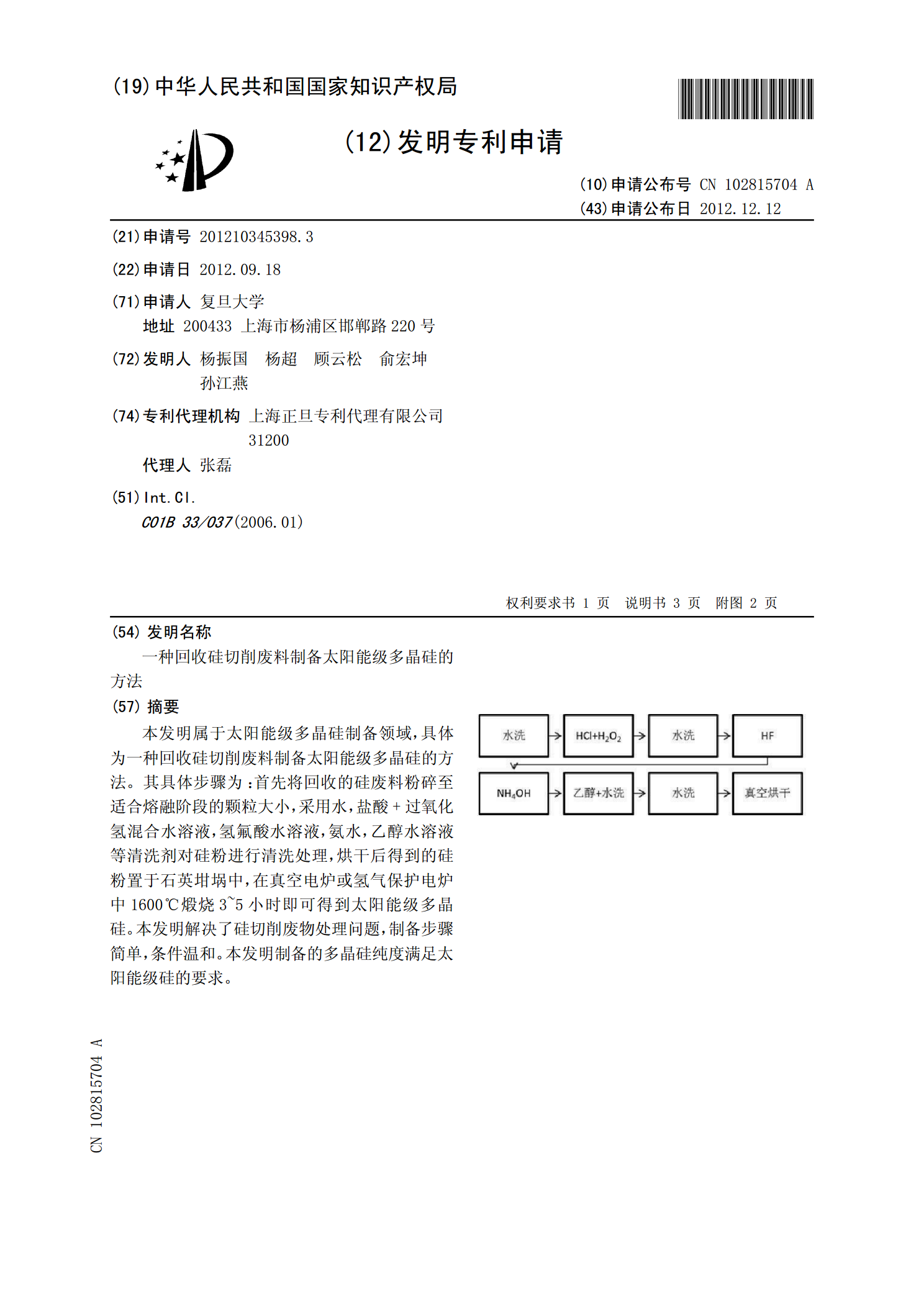

本发明属于太阳能级多晶硅制备领域,具体为一种回收硅切削废料制备太阳能级多晶硅的方法。其具体步骤为:首先将回收的硅废料粉碎至适合熔融阶段的颗粒大小,采用水,盐酸+过氧化氢混合水溶液,氢氟酸水溶液,氨水,乙醇水溶液等清洗剂对硅粉进行清洗处理,烘干后得到的硅粉置于石英坩埚中,在真空电炉或氢气保护电炉中1600℃煅烧3~5小时即可得到太阳能级多晶硅。本发明解决了硅切削废物处理问题,制备步骤简单,条件温和。本发明制备的多晶硅纯度满足太阳能级硅的要求。