氮化硅发热体的制作方法.pdf

小云****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

氮化硅发热体的制作方法.pdf

本发明涉及一种氮化硅发热体的制作方法包括:将氮化硅粉料与少量高温液相助烧剂置入无水乙醇中混合,混料10-72小时后,经喷雾造粒制成配方料;然后将金属发热丝埋入配方料并干压成型,然后通过180-220MPa的冷等静压进一步压制成型,并保压3-10分钟,以制成素坯;然后,在所述素坯表面均匀涂覆一层氮化硼隔离层后烘干;然后进行热压烧结,烧结压力20-30MPa,烧结温度1600-1900℃,保温时间0.5-4小时,以制成毛坯;最后,将毛坯放入真空气氛炉中,保持1300-1600℃恒温10-24小时,然后自然冷却

一种氮化硅发热体的制作方法.pdf

本发明涉及一种氮化硅发热体的制作方法包括:将氮化硅粉料与少量高温液相助烧剂置入无水乙醇中混合,混料10-72小时后,经喷雾造粒制成配方料;然后将金属发热丝埋入配方料并干压成型,然后通过180-220MPa的冷等静压进一步压制成型,并保压3-10分钟,以制成素坯;然后,在所述素坯表面均匀涂覆一层氮化硼隔离层后烘干;然后进行热压烧结,烧结压力20-30MPa,烧结温度1600-1900℃,保温时间0.5-4小时,以制成毛坯;最后,将毛坯放入真空气氛炉中,保持1300-1600℃恒温10-24小时,然后自然冷却

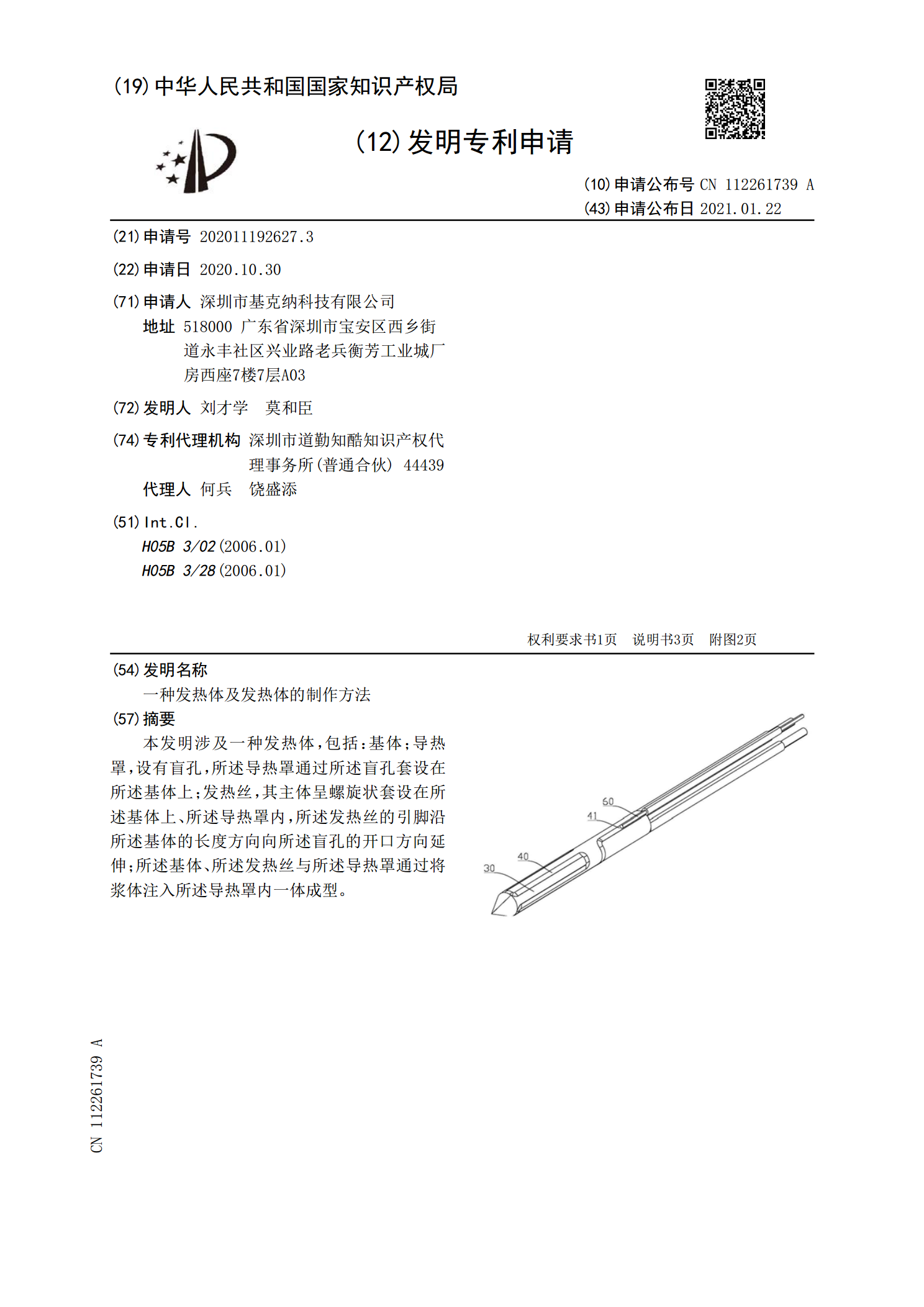

一种发热体及发热体的制作方法.pdf

本发明涉及一种发热体,包括:基体;导热罩,设有盲孔,所述导热罩通过所述盲孔套设在所述基体上;发热丝,其主体呈螺旋状套设在所述基体上、所述导热罩内,所述发热丝的引脚沿所述基体的长度方向向所述盲孔的开口方向延伸;所述基体、所述发热丝与所述导热罩通过将浆体注入所述导热罩内一体成型。

具有较高可靠性和安全性的氮化硅发热体的制作方法.pdf

本发明涉及一种氮化硅发热体的制作方法包括:将氮化硅粉料与少量高温液相助烧剂置入无水乙醇中混合,混料10-72小时后,经喷雾造粒制成配方料;然后将金属发热丝埋入配方料并干压成型,然后通过180-220MPa的冷等静压进一步压制成型,并保压3-10分钟,以制成素坯;然后,在所述素坯表面均匀涂覆一层氮化硼隔离层后烘干;然后进行热压烧结,烧结压力20-30MPa,烧结温度1600-1900℃,保温时间0.5-4小时,以制成毛坯;最后,将毛坯放入真空气氛炉中,保持1300-1600℃恒温10-24小时,然后自然冷却

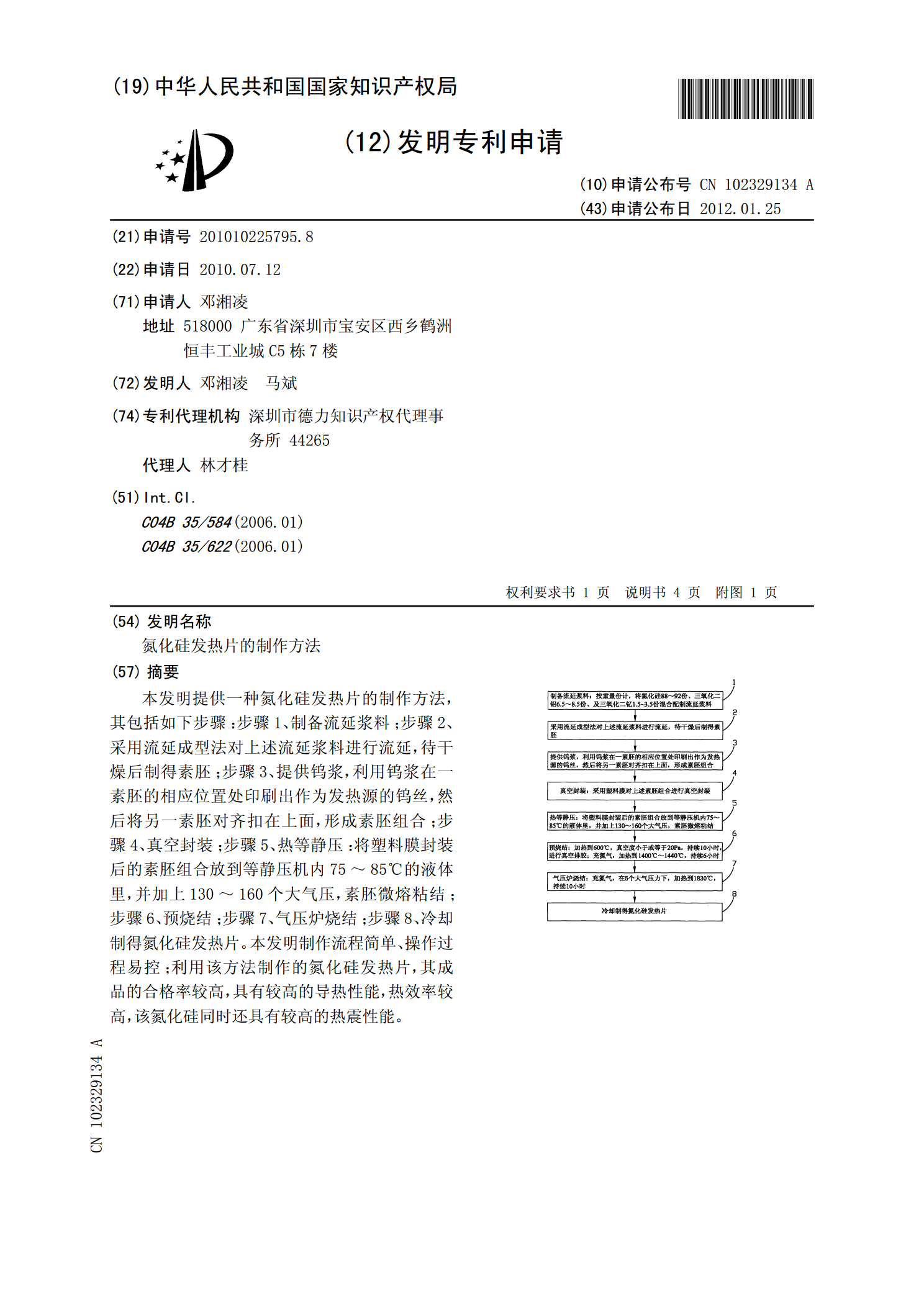

氮化硅发热片的制作方法.pdf

本发明提供一种氮化硅发热片的制作方法,其包括如下步骤:步骤1、制备流延浆料;步骤2、采用流延成型法对上述流延浆料进行流延,待干燥后制得素胚;步骤3、提供钨浆,利用钨浆在一素胚的相应位置处印刷出作为发热源的钨丝,然后将另一素胚对齐扣在上面,形成素胚组合;步骤4、真空封装;步骤5、热等静压:将塑料膜封装后的素胚组合放到等静压机内75~85℃的液体里,并加上130~160个大气压,素胚微熔粘结;步骤6、预烧结;步骤7、气压炉烧结;步骤8、冷却制得氮化硅发热片。本发明制作流程简单、操作过程易控;利用该方法制作的氮