一种超细晶碳化钨/钴系复合粉的制备方法.pdf

夏萍****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超细晶碳化钨/钴系复合粉的制备方法.pdf

本发明公开了一种超细晶碳化钨/钴系复合粉的制备方法,步骤如下:(1)将可溶性钴盐溶解于甲醇溶液中,充分搅拌,加入三乙醇胺,搅拌的同时加入蔗糖,并将溶液加热直到蔗糖溶解,三乙醇胺的加入量为每摩尔钴加入0.2-0.5摩尔三乙醇胺,蔗糖的加入量为每摩尔钴加入0.01-0.05摩尔蔗糖,加热温度为30-50℃;(2)待蔗糖完全溶解后,缓慢加入超细碳化钨粉并搅拌,同时将温度升至50-80℃并保温处理得到胶体;(3)将胶体在干燥箱中于80-120℃干燥处理得到面状胶泥;(4)将面状胶泥于高温炉中在500-800℃预烧

超细晶碳化钨-钴复合粉短流程制备工艺研究.docx

超细晶碳化钨-钴复合粉短流程制备工艺研究超细晶碳化钨-钴复合粉短流程制备工艺研究摘要:超细晶碳化钨-钴复合粉在制造高强度硬质合金中具有重要意义。本文利用短流程制备工艺研究了超细晶碳化钨-钴复合粉的制备方法,并对其物理和化学性质进行了分析。结果表明,采用短流程制备工艺可以获得高质量的超细晶碳化钨-钴复合粉,并具有良好的物理和化学性能,为制备高强度硬质合金提供了重要的技术支持。关键词:超细晶碳化钨-钴复合粉;制备工艺;物理性质;化学性质;硬质合金1.引言超细晶碳化钨-钴复合粉是目前制造高强度硬质合金的重要原料

一种超细晶碳化钨/钴系硬质合金及其制备方法.pdf

一种含稀土六硼化物的超细晶碳化钨/钴系硬质合金及其制备方法,属于高性能粉末冶金材料领域。所述材料的组分及其重量百分比如下:稀土六硼化物含量在0.1~2%之间,碳化铬在0.1~0.6%之间,碳化钒在0.1~0.4%之间,钴粉在5~15%之间,其余为碳化钨粉。按照各组元的重量百分比称取一定粒度的碳化钨粉、钴粉、稀土六硼化物粉、碳化铬粉以及碳化钒粉。采用球磨法将粉末混合均匀。通过模压成型工艺压制成具有一定形状的生坯。将生坯经过脱脂后放入高温低压烧结炉中进行烧结,随炉冷却后得到超细晶碳化钨/钴系硬质合金。本发明组

一种超细钴粉的制备方法.pdf

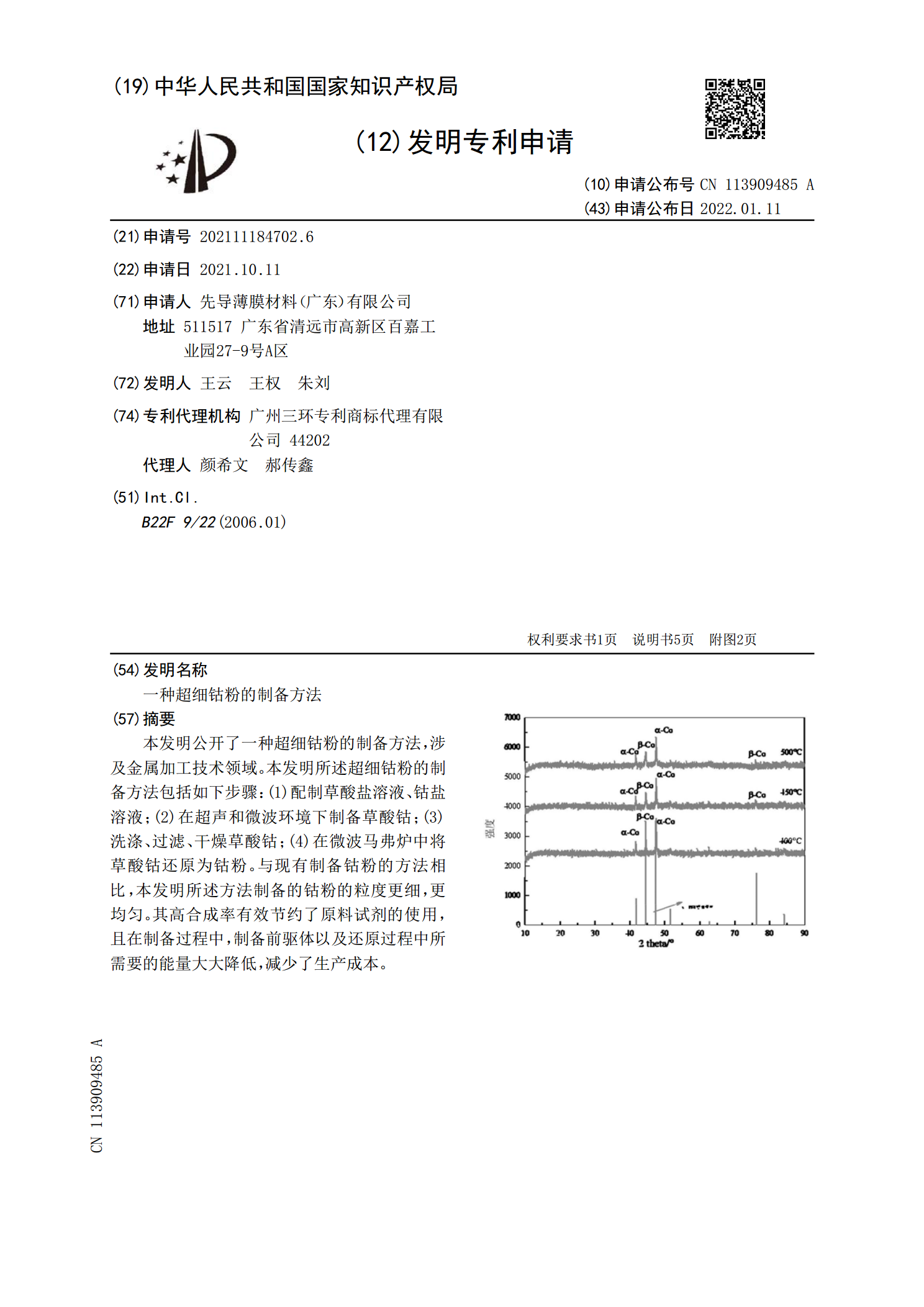

本发明公开了一种超细钴粉的制备方法,涉及金属加工技术领域。本发明所述超细钴粉的制备方法包括如下步骤:(1)配制草酸盐溶液、钴盐溶液;(2)在超声和微波环境下制备草酸钴;(3)洗涤、过滤、干燥草酸钴;(4)在微波马弗炉中将草酸钴还原为钴粉。与现有制备钴粉的方法相比,本发明所述方法制备的钴粉的粒度更细,更均匀。其高合成率有效节约了原料试剂的使用,且在制备过程中,制备前驱体以及还原过程中所需要的能量大大降低,减少了生产成本。

一种超细钴粉的制备方法.pdf

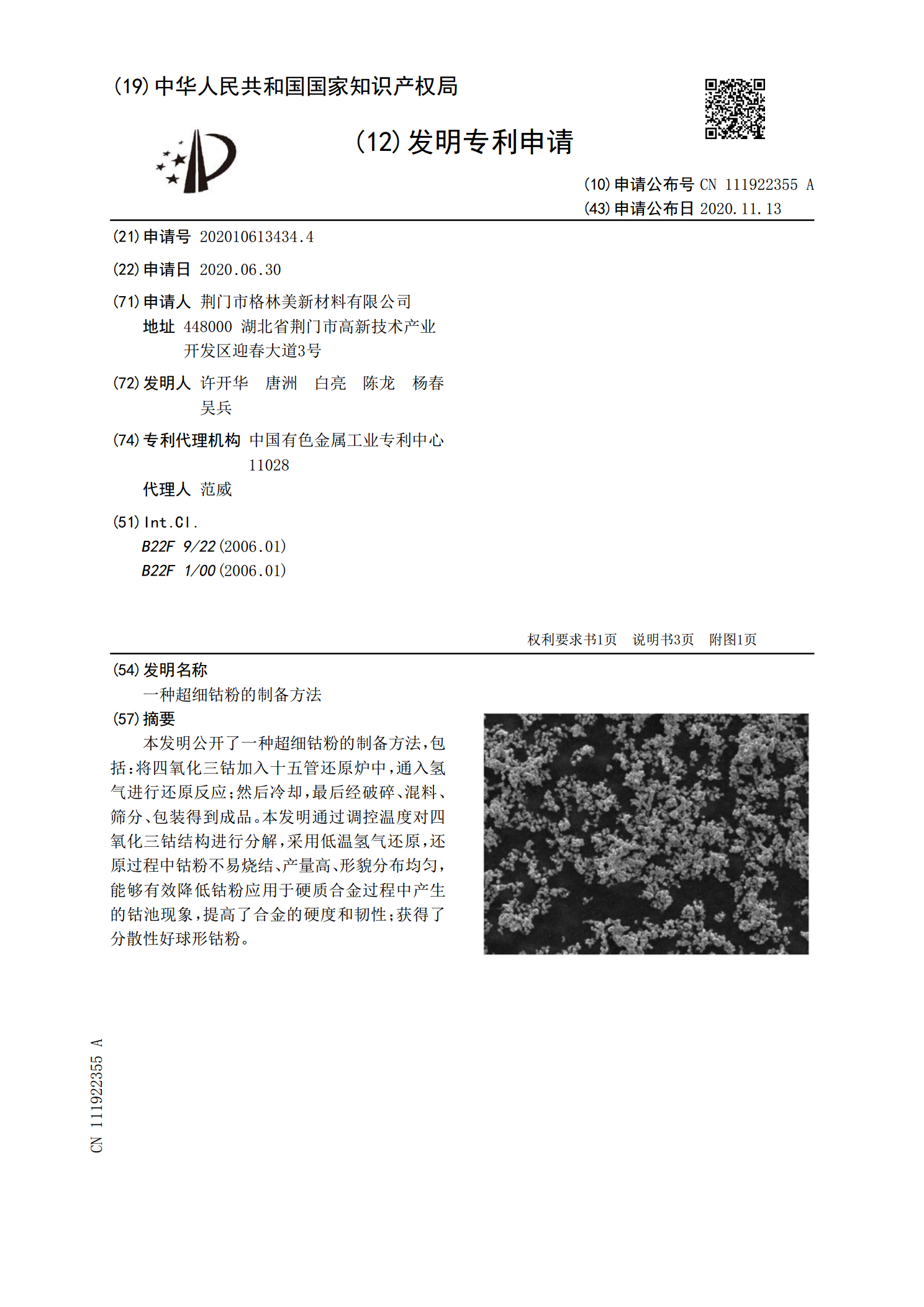

本发明公开了一种超细钴粉的制备方法,包括:将四氧化三钴加入十五管还原炉中,通入氢气进行还原反应;然后冷却,最后经破碎、混料、筛分、包装得到成品。本发明通过调控温度对四氧化三钴结构进行分解,采用低温氢气还原,还原过程中钴粉不易烧结、产量高、形貌分布均匀,能够有效降低钴粉应用于硬质合金过程中产生的钴池现象,提高了合金的硬度和韧性;获得了分散性好球形钴粉。