一种抑制三氯氢硅转化为四氯化硅的方法及装置.pdf

是湛****21

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种抑制三氯氢硅转化为四氯化硅的方法及装置.pdf

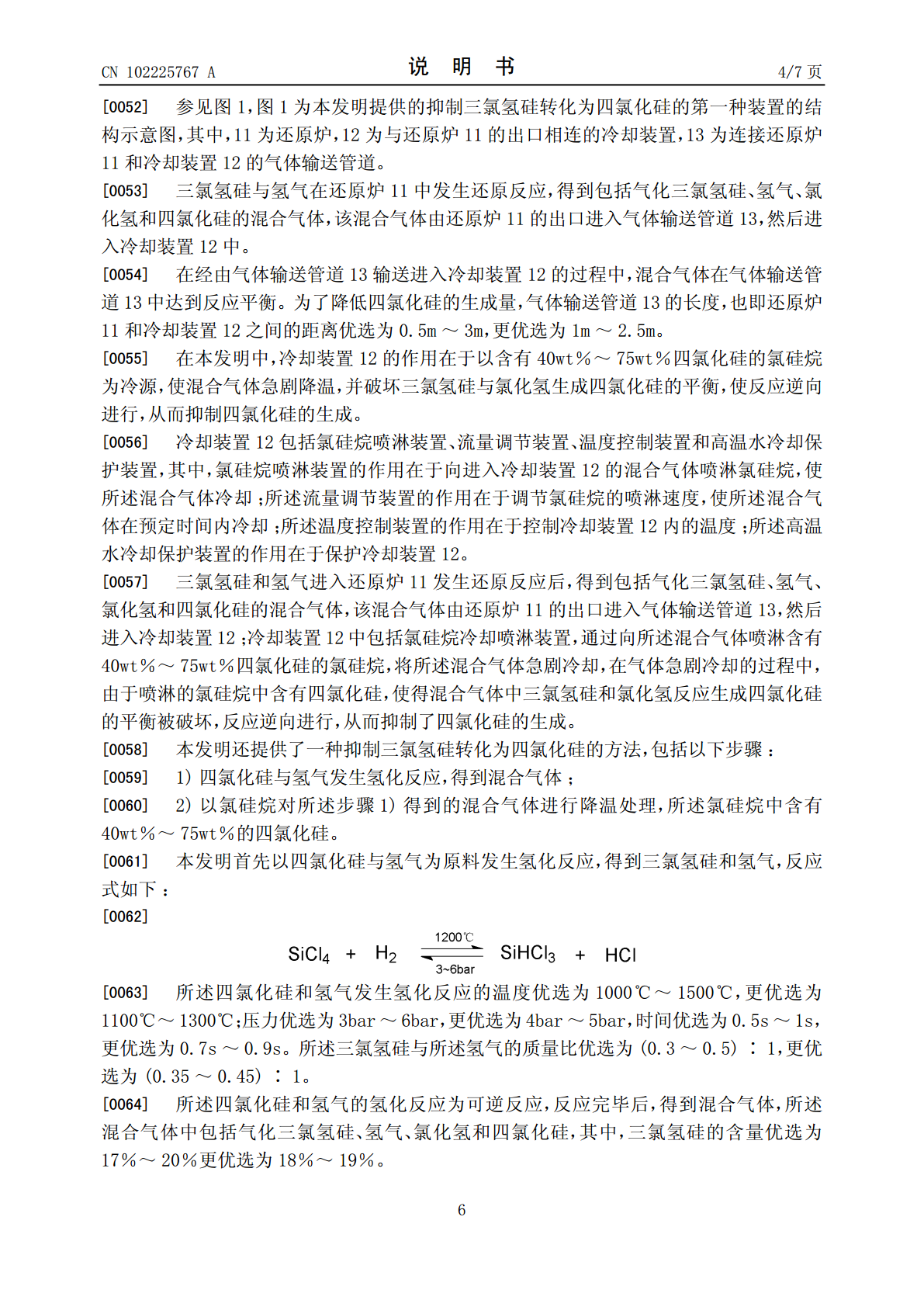

本发明提供了一种抑制三氯氢硅转化为四氯化硅的方法,包括以下步骤:a)三氯氢硅与氢气发生还原反应,得到混合气体;b)以氯硅烷对所述步骤a)得到的混合气体进行降温处理,所述氯硅烷中含有40wt%~75wt%的四氯化硅。本发明还提供了一种抑制三氯氢硅转化为四氯化硅的装置,包括:还原炉;与所述还原炉的出口相连的冷却装置,所述冷却装置以氯硅烷为冷源,所述氯硅烷中含有40wt%~75wt%的四氯化硅。以含有四氯化硅的氯硅烷对三氯氢硅与氢气发生还原反应后得到的混合气体进行降温处理,也能够破坏三氯氢硅与氯化氢生成四氯化硅

一种四氯化硅合成三氯氢硅的方法.pdf

本发明公开了一种四氯化硅合成三氯氢硅的方法,属于三氯氢硅制备技术领域。所述方法包括如下步骤:在固定床中,四氯化硅与氢气在催化剂的作用下反应,即得三氯氢硅。其中,所述催化剂的制备包括凹凸棒土载体的制备、混合载体的制备、负载Ni、负载Ba等主要步骤。本发明选用耐高温的凹凸棒土和HZSM‑5进行复配作为催化剂的基本载体;其中,凹凸棒土在使用前进行了高温条件下的碱性熔融活化,形成了丰富的孔道结构,有利于后续的组分的负载;改性凹凸棒土和HZSM‑5采用直接混合焙烧,方法简单、易于操作;二者混合使用形成的孔隙丰富的复

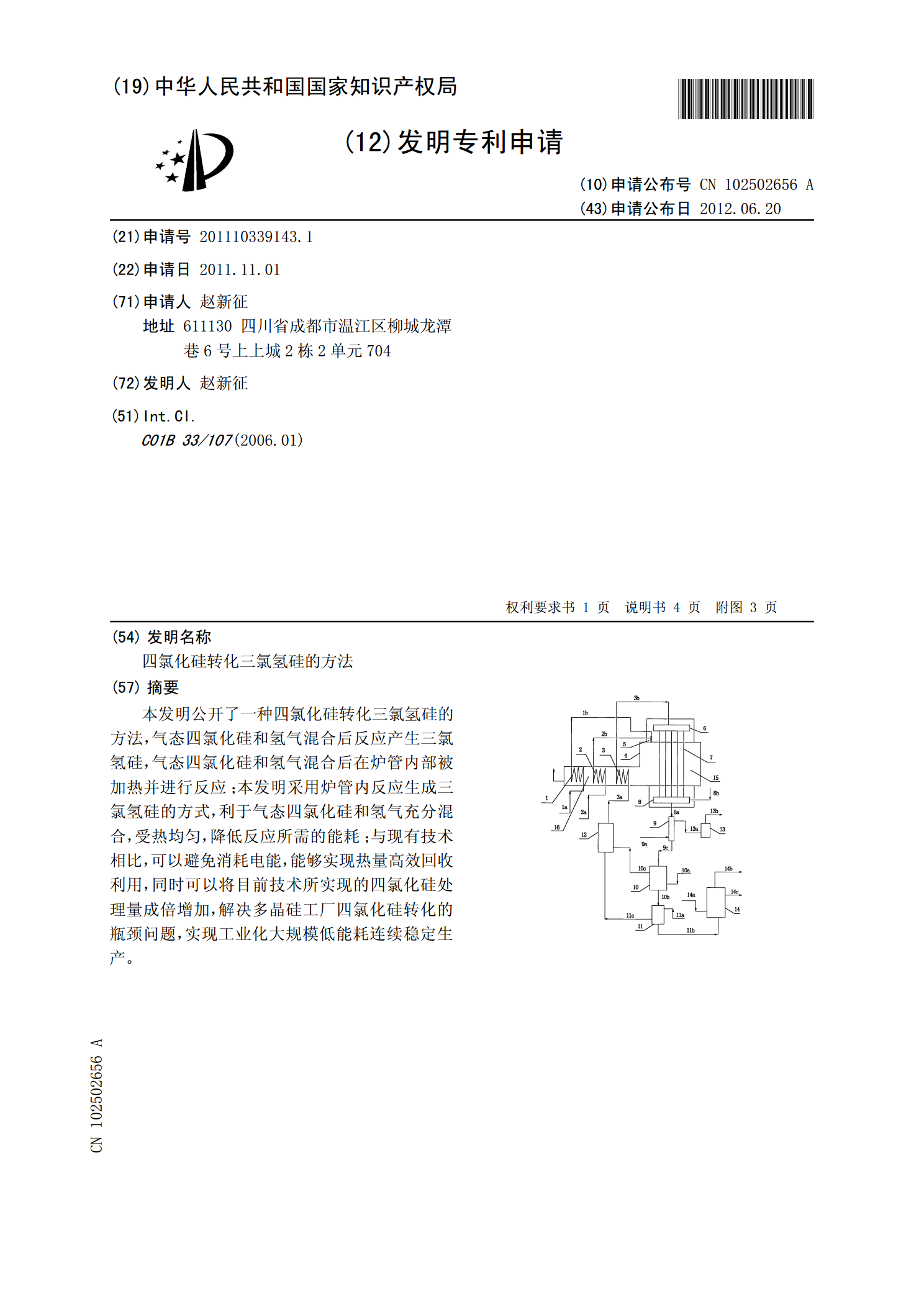

四氯化硅转化三氯氢硅的方法.pdf

本发明公开了一种四氯化硅转化三氯氢硅的方法,气态四氯化硅和氢气混合后反应产生三氯氢硅,气态四氯化硅和氢气混合后在炉管内部被加热并进行反应;本发明采用炉管内反应生成三氯氢硅的方式,利于气态四氯化硅和氢气充分混合,受热均匀,降低反应所需的能耗;与现有技术相比,可以避免消耗电能,能够实现热量高效回收利用,同时可以将目前技术所实现的四氯化硅处理量成倍增加,解决多晶硅工厂四氯化硅转化的瓶颈问题,实现工业化大规模低能耗连续稳定生产。

一种生产三氯氢硅的装置及方法.pdf

本发明公开了一种生产三氯氢硅的装置及方法,包括硅粉发送仓,其中,硅粉发送仓的进料口连接有硅粉进料管道,硅粉发送仓的出料口端设有硅粉发送仓出料阀,硅粉发送仓出料阀出口端连接有硅粉输送管道,硅粉输送管道出口端连接有高位料仓,高位料仓的底部出口连接干燥器,硅粉干燥器连接计量罐,计量罐连接合成炉,高位料仓的侧面出口端还通过管道连接有除尘器,除尘器与干燥器之间设有硅粉回收管道。本发明结构简单、安全可靠、安装拆卸方便,由于本发明输送管道、阀门及高位料仓的改造,可以延长输送管道和阀门的使用寿命,减少停车次数,实现三氯氢

一种四氯化硅氢化制备三氯氢硅的方法.pdf

一种四氯化硅氢化制备三氯氢硅的方法,包括:在催化剂存在下,将四氯化硅、氢气气流和硅粉接触,得到三氯氢硅;所述催化剂按如下方法制备:将可溶性镍盐、金属M的可溶性盐化合物、能够提供二氧化硅的硅源与能够沉淀镍和/或金属M离子的沉淀剂在溶剂中接触,将接触所得产物过滤,并将所得固体依次进行干燥和焙烧,所述M选自ⅠB、ⅡB、ⅡA和除Ni以外的第Ⅷ族金属中的一种或多种。按照本发明的方法制备三氯氢硅,具有以下优点:在四氯化硅氢化制备三氯氢硅的反应气氛下SiO