杂铜再生浇铸阳极板连续生产工艺.pdf

雨巷****彦峰

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

杂铜再生浇铸阳极板连续生产工艺.pdf

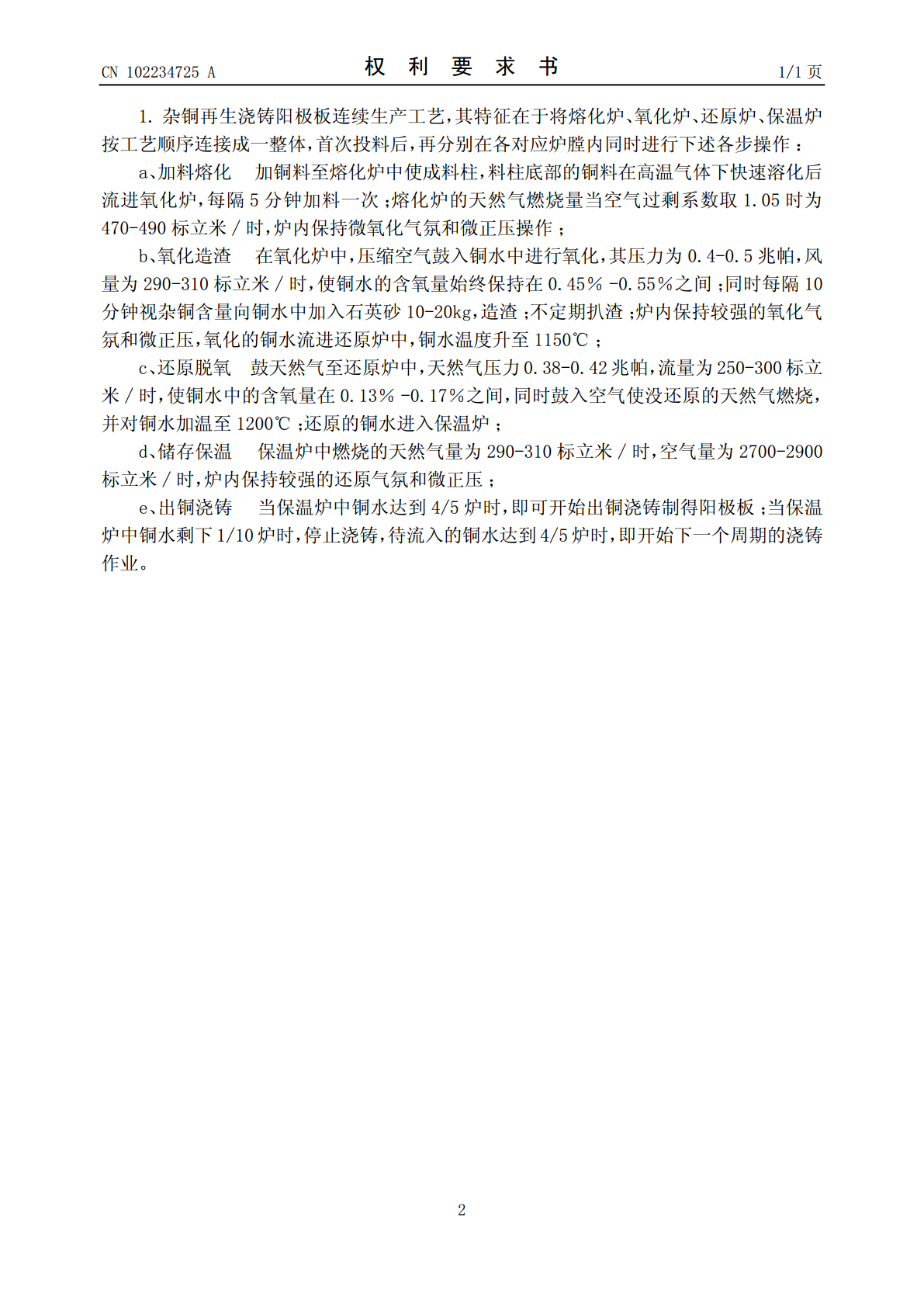

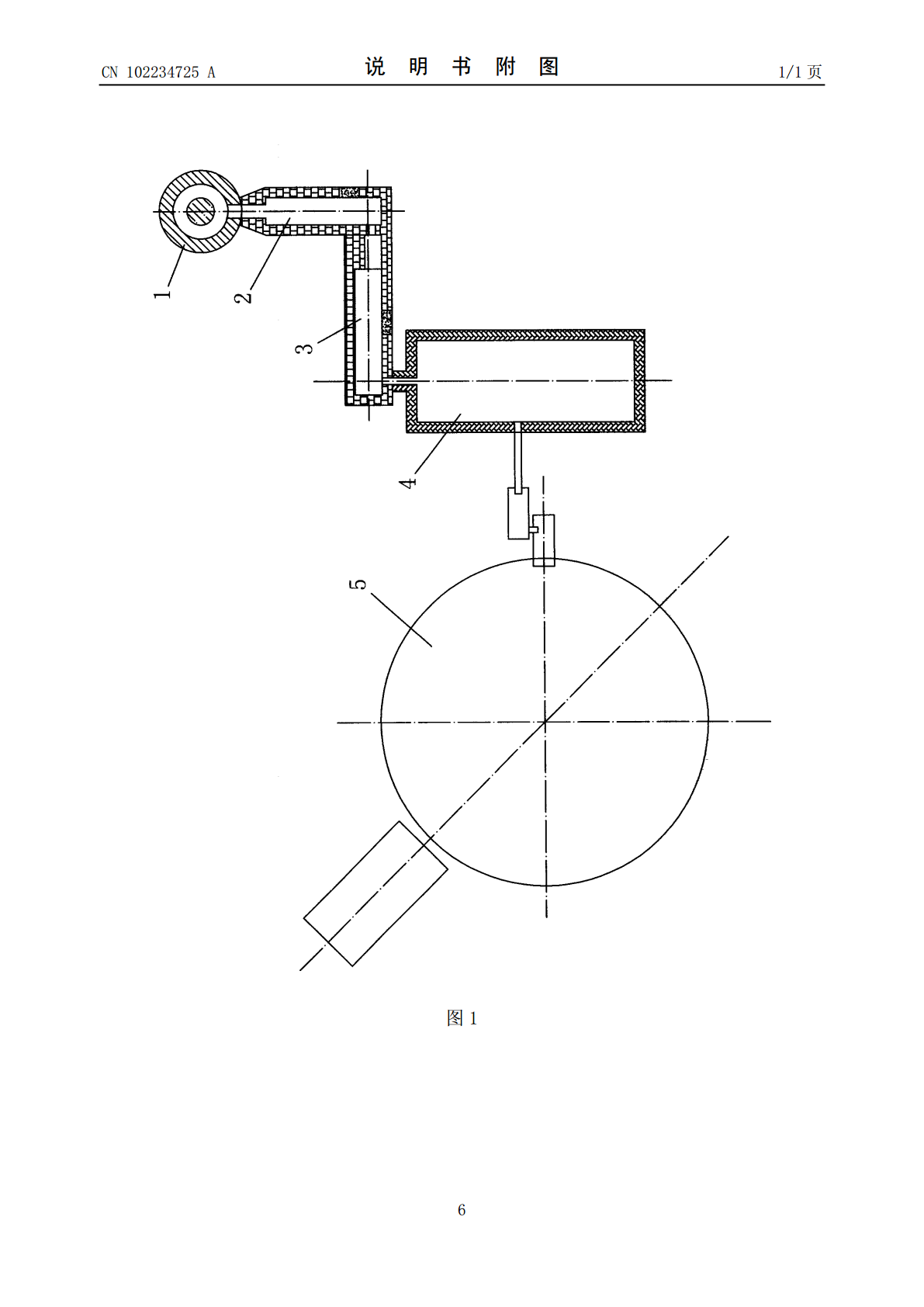

杂铜再生浇铸阳极板连续生产工艺,其特征在于将熔化炉、氧化炉、还原炉、保温炉按工艺顺序连接成一整体,首次投料后,再分别在各对应炉膛内同时进行下述各步操作:a、在熔化炉中加料熔化;b、在氧化炉中氧化造渣;c、在还原炉中还原脱氧;d、在保温炉中储存保温;e、出铜浇铸;本发明能耗低,可连续作业,生产效率高。

电铜阳极板杂铜精炼方法.pdf

本发明公开了一种电铜阳极板杂铜精炼方法,包括以下步骤:A、将质量比为87-98.5%的杂铜按1.5-2个百分比每级从高到低分为六个等级,其中,1-4为高等级,5-6为低等级;B、将质量比为65份高等级杂铜和质量比为6.5份的低等级杂铜置于精炼炉中,鼓入压缩空气或富氧空气;C、氧化完成后,将质量比为2-3份的低等级杂铜置于精炼炉中。本发明采用了杂铜分级的方法,对一炉的杂铜进行了统筹搭配,使每炉杂铜的含铜量相对均匀,更容易把控阳极板的质量,同时,因每一炉的杂铜含铜量均匀,其操作及时间也更加准确,不但节约了成本

一种铜阳极板浇铸取板装置.pdf

本发明公开了一种铜阳极板浇铸取板装置,它包括圆盘浇铸机构、顶板机构、取板机构、液压站和控制台,其特征在于,圆盘浇铸机构上设有伺服电机和铸模转盘,伺服电机驱动铸模转盘间歇式转动,铸模转盘下端设有环形钢轨和托轮;所述顶板机构由顶针和顶针液压缸组成,铸模转盘上的各阳极铸模内均设有一顶针;所述取板机构上设有移板小车,移板小车上设有捞板钩;顶针液压缸位于捞板钩和铸模转盘的下方,铸模转盘间歇式停顿时,顶针液压缸与一顶针的位置对应;捞板钩与顶出后阳极铸模中的阳极板的羊角位置对应。本发明实现圆盘自动转动、阳极板自动顶起脱

一种提高铜阳极板质量的浇铸装置.pdf

本发明一种提高铜阳极板质量的浇铸装置,包括底座、上磁极转盘、下磁极转盘和铸模转盘,所述上磁极转盘的中心处设有贯穿下磁极转盘和铸模转盘中心与底座相接的主轴,在底座上安装有转盘安装架,所述上磁极转盘、下磁极转盘和铸模转盘分别通过支撑架与转盘安装架相接,在支撑架上安装有上磁极转盘驱动装置和带动下磁极转盘转动的从动装置,在支撑架上还安装有铸模转盘驱动装置。本发明通过在铸模转盘上下部位添加转动方向相反上下磁极转盘,一方面由于磁场梯度力的作用可降低阳极板表面被氧气氧化的概率,另一方面通过洛仑磁力降低铜阳极板疏松现象。

离心浇铸自动化连续生产工艺.pdf

本发明为离心浇铸自动化连续生产工艺。它利用已装有被浇铸材料的封闭基底金属筒来实现连续离心浇铸,这些前后排列的封闭基底金属筒被连续挨个地自动送进或推进加温炉,当达到离心浇铸温度,出加温炉后靠自身重力借斜坡滑到旋转轮组上;经旋转产生离心浇铸效果后,立即冷却至设定温度,完成淬火,顶出后靠自身重力借斜坡滑或机械手夹到活动小车或传送带上,去产品加工;同时,后一个出了加温炉的基底金属筒正好又到旋转轮组上,开始旋转离心浇铸;打开基底金属筒两端封盖,粗精加工,如此连续加工。本发明实现了自动化的连续离心浇铸生产流水加工,提