利用顶底复吹转炉的铁水预脱磷方法.pdf

一条****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

利用顶底复吹转炉的铁水预脱磷方法.pdf

一种利用顶底复吹转炉的铁水预脱磷方法,属于铁水脱磷技术领域。采用普遍使用的铁水脱磷用原辅料,即石灰、铁矿石和萤石,通过控制脱磷氧枪枪位和氧气流量实现冶炼前期快速升温、增加化渣效果,提高脱磷效率至80%以上。通过氧枪从顶部向铁水浴面供给氧气,通过转炉炉底供气系统向钢水内部供给搅拌气体。通过控制氧枪枪位及氧气流量提高脱磷效率,降低炼钢过程废渣排放量。

一种顶底复吹转炉铁水脱锰的方法.pdf

本发明公开一种简单有效、成本低廉的顶底复吹转炉铁水脱锰的方法,控制转炉终点锰含量小于0.05%重量份,具体为:先将废钢加入转炉中,向转炉中兑入铁水,再向铁水液面添加脱锰剂,用氧枪从顶部向铁水液面供给氧气,从底部向铁水内部供给搅拌气体,监测炉气中CO含量,当碳的氧化从受抑制转变到开始激烈氧化时,倒掉初期渣;倒渣量不低于总渣量的60%,然后向铁水液面添加脱锰剂,既得。与现有普通喷吹法脱锰或转炉双联脱锰工艺相比,本发明无需增加专用脱锰设备,充分利用了成熟的顶底复吹转炉吹炼技术,铁水脱锰的动力学条件得到充分满足,

利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法.pdf

本发明涉及一种利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,采用底吹氧、喷吹石灰粉顶底复吹转炉吹炼,吹炼前期仅采用底枪吹氧,石灰粉与氧气同时由底枪喷入,底枪喷吹天然气与底枪吹氧同步;吹炼中后期顶枪下枪吹氧,通过顶部加入石灰、轻烧白云石、矿石等渣料,达到吹炼终点之后顶底同时结束吹氧,通过底部喷吹氮气或氩气搅拌,均匀熔池温度和成分。本发明可有效解决高硅铁水冶炼中渣量大、易喷溅、铁损、热损大、侵蚀炉衬等问题。

顶底复吹转炉炼钢方法.pdf

本发明提供了一种顶底复吹转炉炼钢方法。该顶底复吹转炉炼钢方法包括以下步骤:按照预定吹炼方案进行吹炼操作;在吹炼操作结束拉碳时通过底部供气元件喷吹气体进行搅拌。根据本发明的顶底复吹转炉炼钢方法,由于在吹炼操作结束拉碳时通过底部供气元件喷吹气体进行搅拌,所以可以减轻炉渣泡沫化程度、加大钢渣界面反应强度、提高炉渣脱磷、脱硫效果。

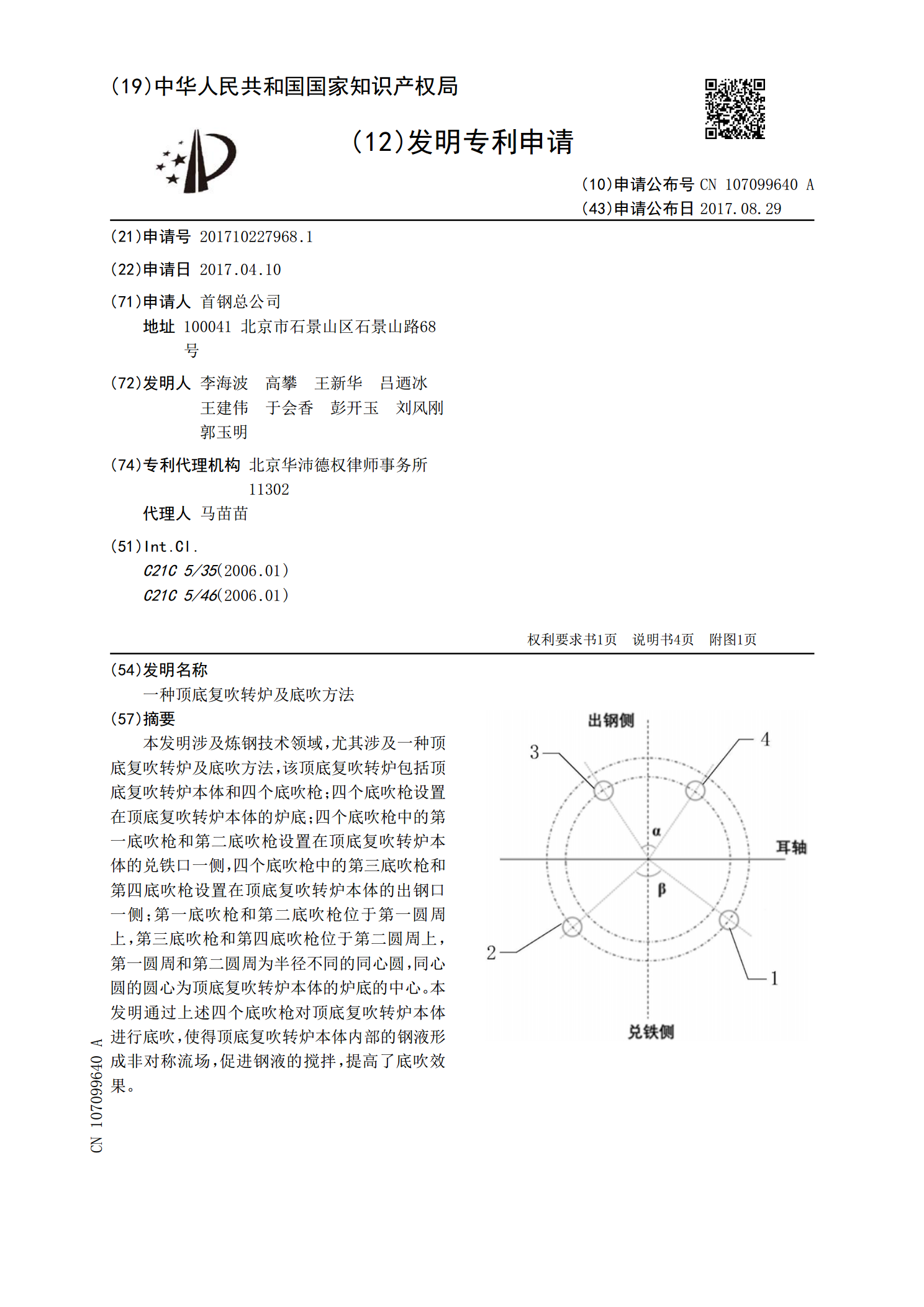

一种顶底复吹转炉及底吹方法.pdf

本发明涉及炼钢技术领域,尤其涉及一种顶底复吹转炉及底吹方法,该顶底复吹转炉包括顶底复吹转炉本体和四个底吹枪;四个底吹枪设置在顶底复吹转炉本体的炉底;四个底吹枪中的第一底吹枪和第二底吹枪设置在顶底复吹转炉本体的兑铁口一侧,四个底吹枪中的第三底吹枪和第四底吹枪设置在顶底复吹转炉本体的出钢口一侧;第一底吹枪和第二底吹枪位于第一圆周上,第三底吹枪和第四底吹枪位于第二圆周上,第一圆周和第二圆周为半径不同的同心圆,同心圆的圆心为顶底复吹转炉本体的炉底的中心。本发明通过上述四个底吹枪对顶底复吹转炉本体进行底吹,使得顶底