碳纤维增强碳化硅复合材料的制备方法.pdf

努力****晓骞

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

碳纤维增强碳化硅复合材料的制备方法.pdf

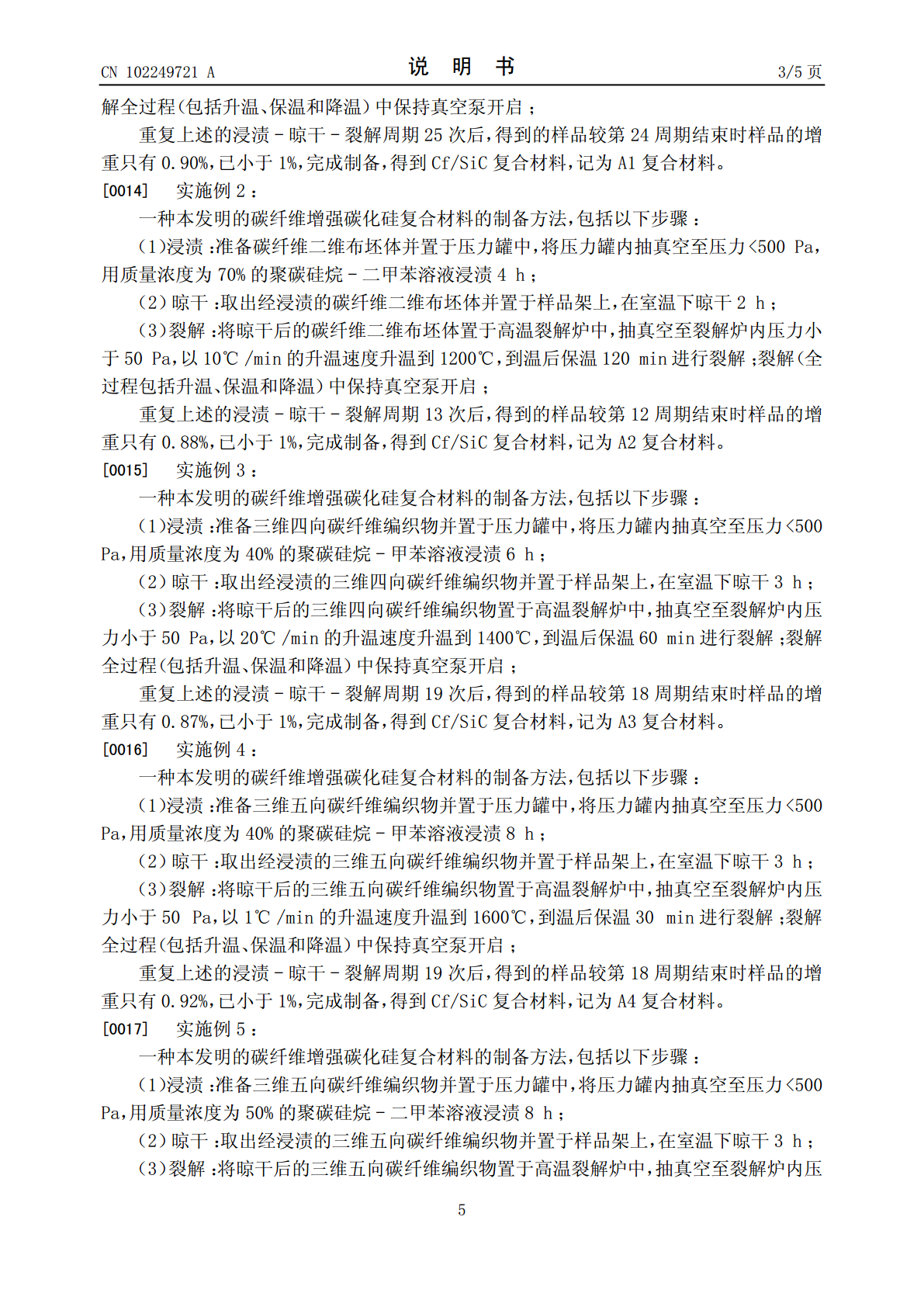

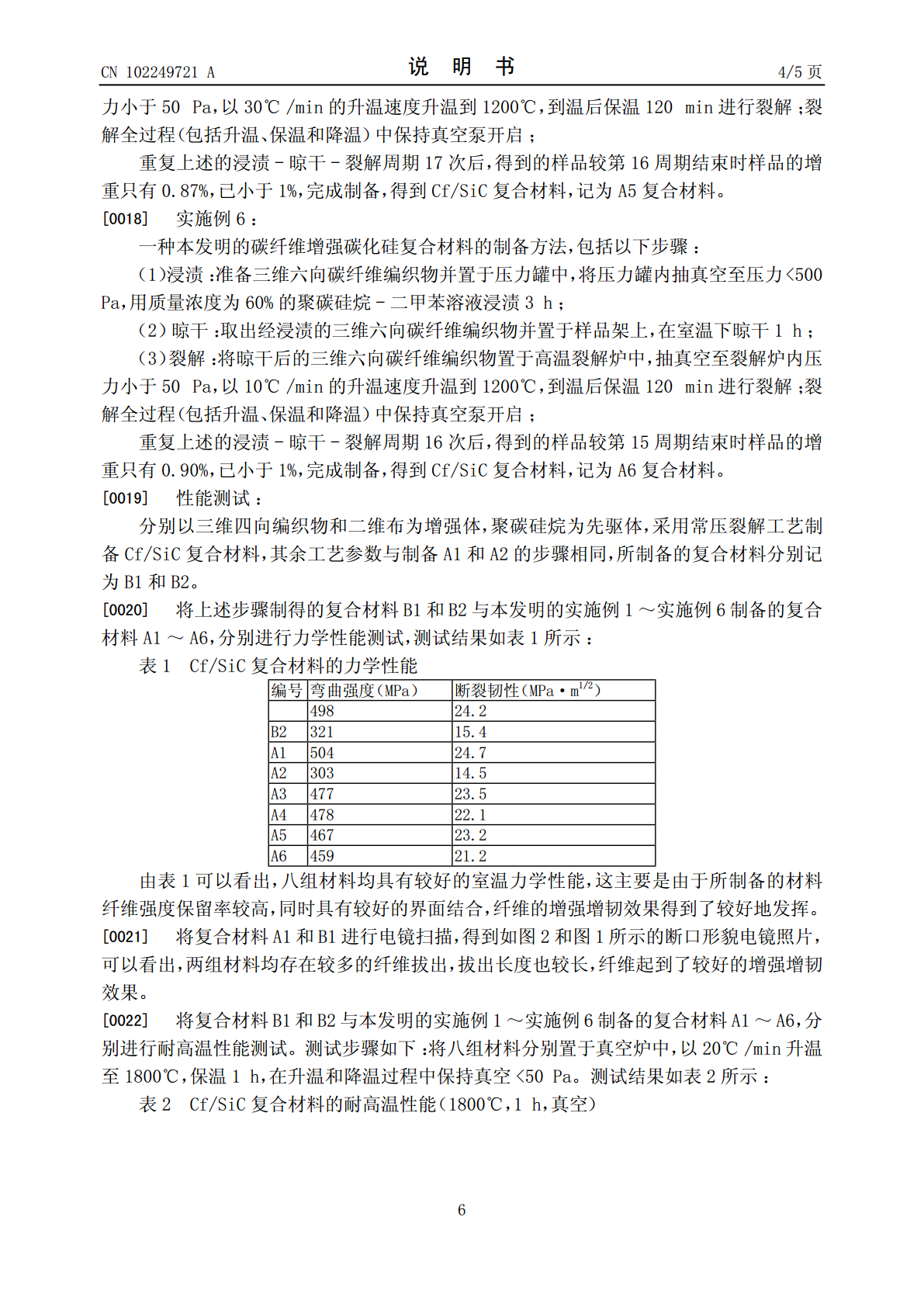

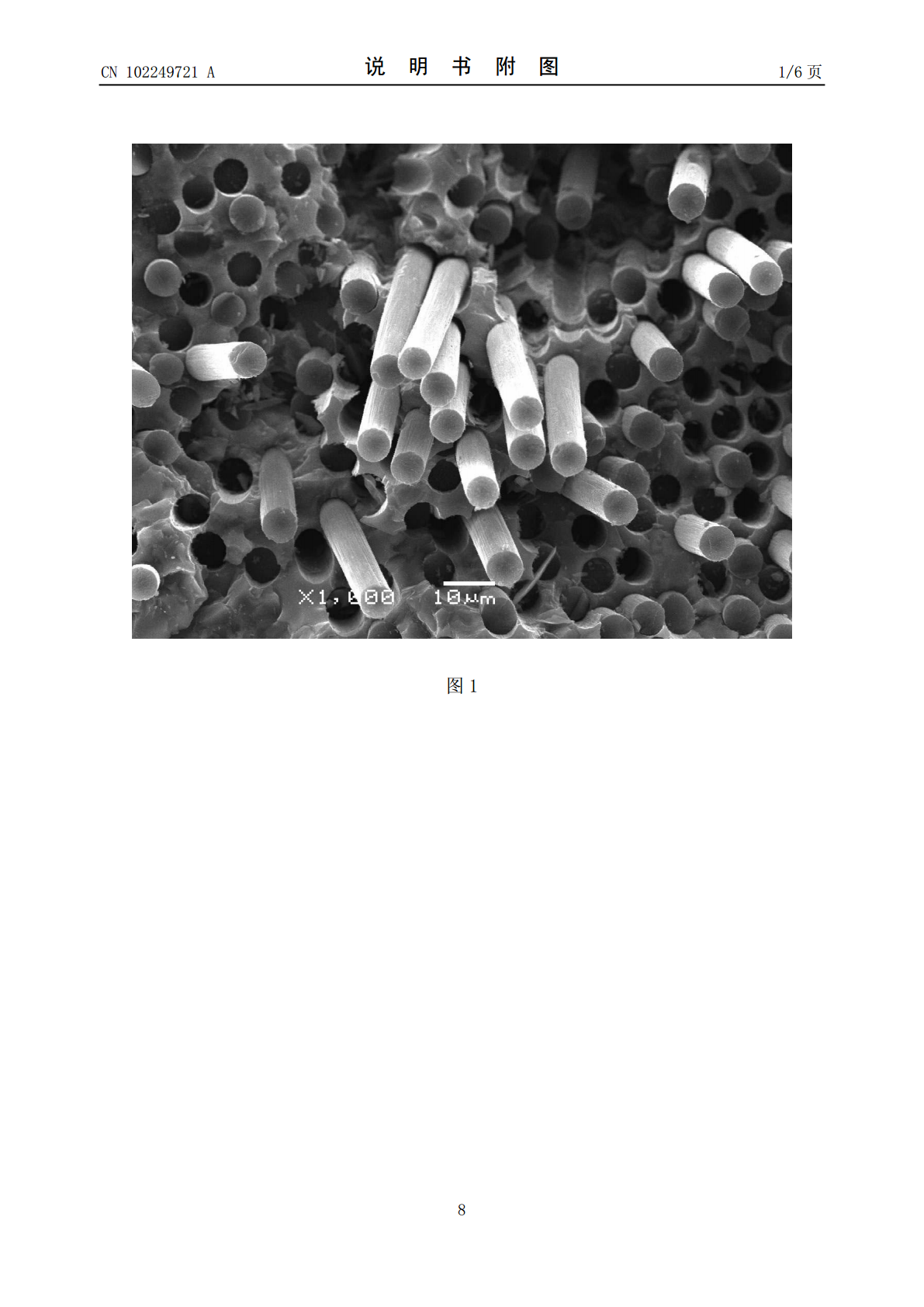

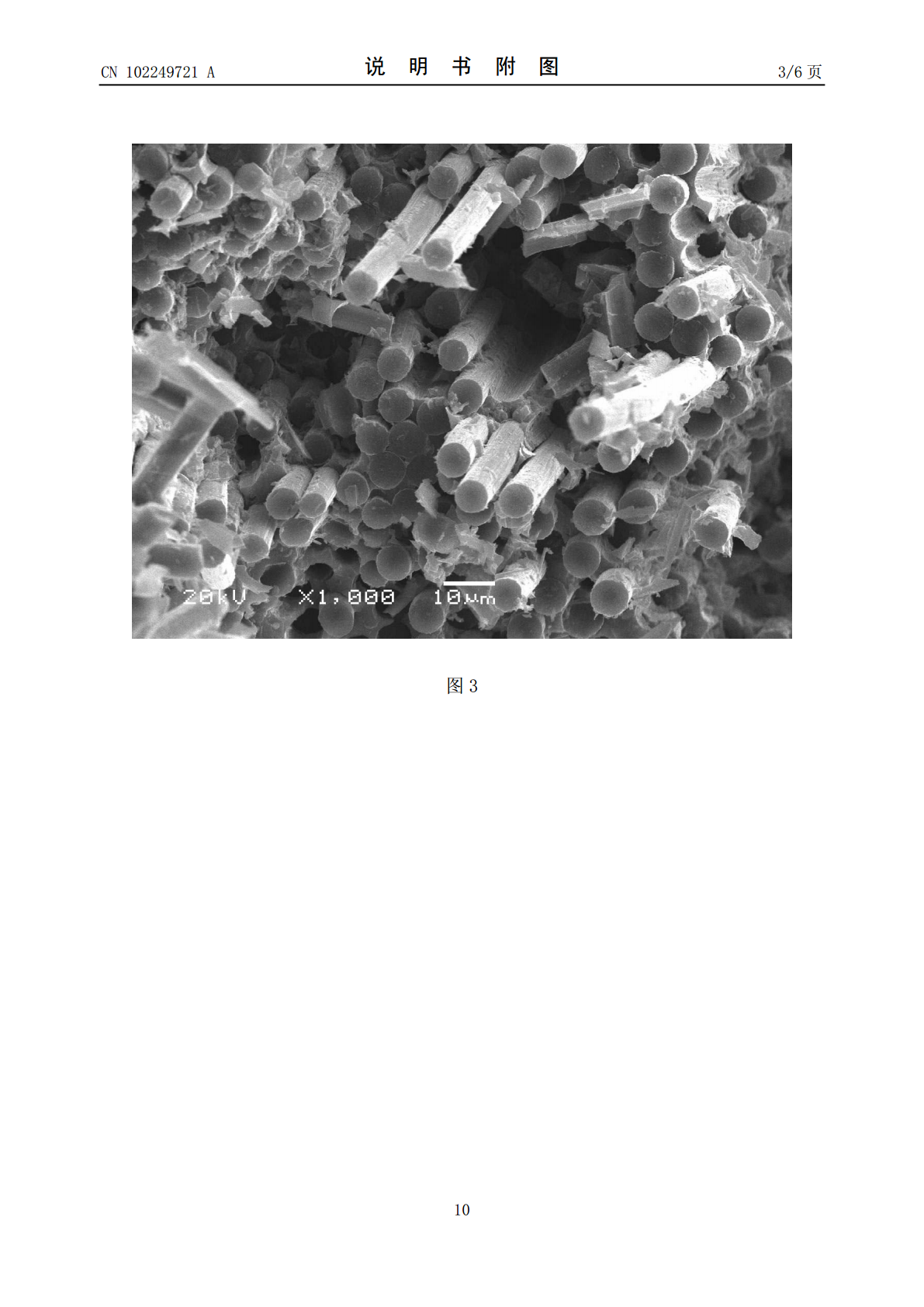

本发明公开了一种碳纤维增强碳化硅复合材料的制备方法,包括以下步骤:准备碳纤维编织件并置于压力小于500Pa的真空条件下,用聚碳硅烷先驱体溶液浸渍2h~12h;将浸渍后的碳纤维编织件于室温条件下晾干;再置于压力小于50Pa的真空条件下,以1℃/min~30℃/min的升温速度升温到1000℃~1600℃,到温后保温30min~240min进行裂解;重复以上浸渍-晾干-裂解周期,直至本周期结束时样品重量较上周期结束时样品重量增重不超过1%,即得到Cf/SiC复合材料。本发明具有无需保护气氛、能减少样品表面粉尘

一种碳纤维增强碳化硅复合材料的制备方法.pdf

一种碳纤维增强碳化硅复合材料的制备方法,包括以下步骤:(1)CVD处理:将碳纤维丝进行CVD处理;(2)切成短纤维:将经CVD处理的碳纤维丝切割成短纤维;(3)短纤维与碳化硅浆料混合:将短纤维与碳化硅浆料进行机械搅拌均匀,得混合料;(4)模压、固化:将碳纤维网格布和混合料平铺在模具中,至设计厚度后,加压,压制成素坯体;再给模具加热,使素坯体固化;(5)机械加工;(6)晶化处理:将素坯体置于高温炉中,进行晶化处理;晶化处理完毕,即得到碳纤维增强碳化硅复合材料产品。本发明提供的制备方法具有制作周期短、制作工艺

一种碳纤维增强碳化硅复合材料螺钉的制备方法.pdf

本发明公开了一种碳纤维增强碳化硅复合材料螺钉的制备方法,要解决的技术问题是提供一种能够明显改善C/SiC复合材料螺钉螺纹牙质量,且工艺简单、成本低的C/SiC复合材料螺钉的制备方法。技术方案是先预处理碳纤维预制件;然后制备螺钉毛坯件,选择C/SiC毛坯板相对密度为50~80%时加工螺纹,获得螺钉毛坯件;再采用螺纹改性溶液对螺钉毛坯件进行浸渍、固化和交联,利用金刚石砂轮进行螺纹加工,获得半成品螺钉;最后对半成品螺钉进一步致密化及抗氧化处理,获得成品C/SiC复合材料螺钉。采用本发明制备的C/SiC复合材料螺

碳纤维增强碳化硅陶瓷基复合材料波纹夹心板的制备方法.pdf

本发明涉及热防护材料制备技术领域,具体是一种碳纤维增强碳化硅陶瓷基复合材料波纹夹心板的制备方法。所述的制备方法包括下述步骤:(1)压制波纹状碳纤维布;(2)铺层并浸入树脂溶液;(3)热压固化成型;(4)碳化处理;(5)液硅熔渗。本发明制备的碳纤维增强碳化硅陶瓷基复合材料波纹夹心板具有轻质、高强、隔热、耐烧蚀等优良性能,应用其于高超声速飞行器热防护系统可减轻热防护系统的重量,解决飞行器由于热防护重量而出现严重耗油和无法长时间飞行的问题。

碳化硅纤维增强碳化硅复合材料的制备方法.pdf

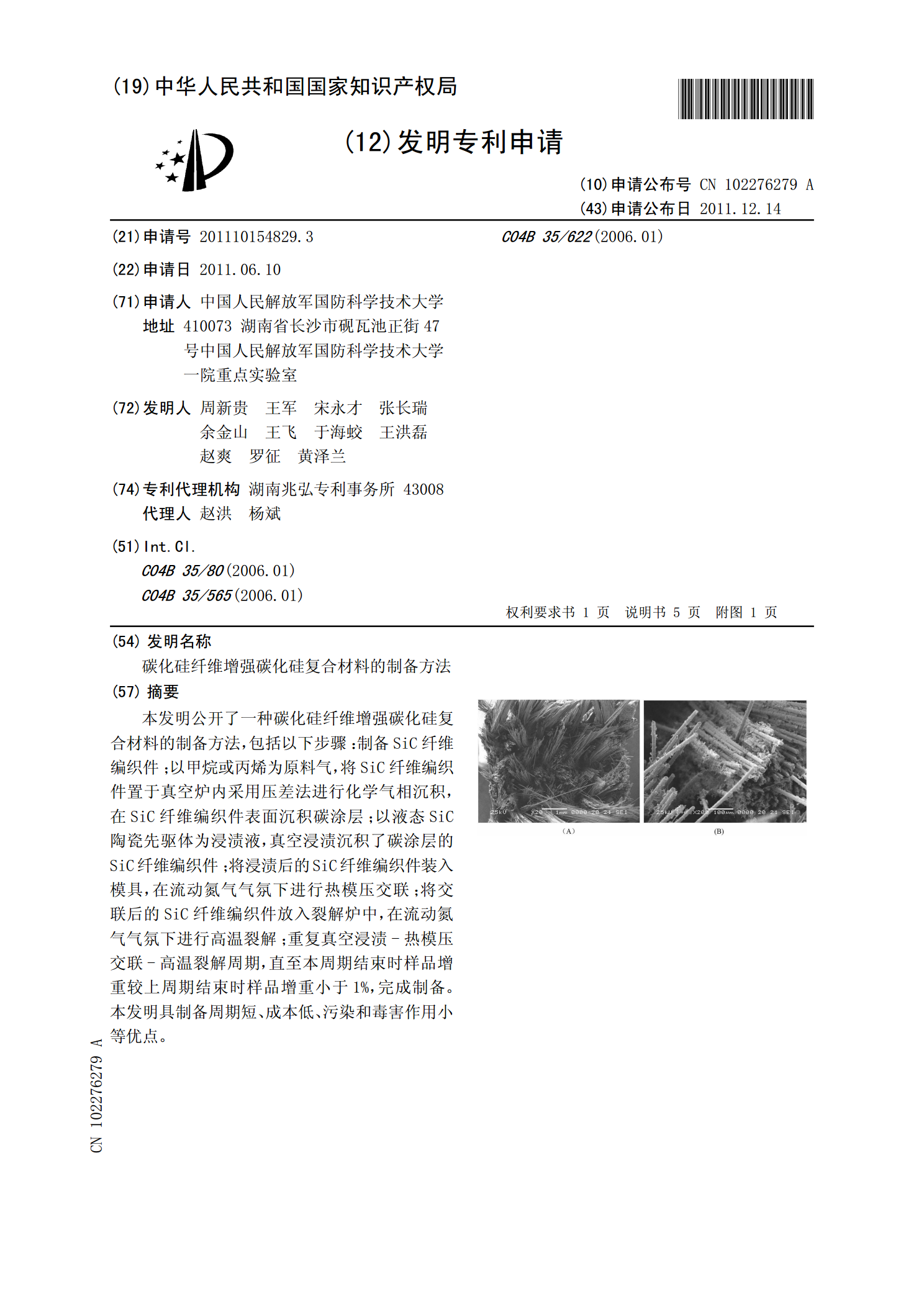

本发明公开了一种碳化硅纤维增强碳化硅复合材料的制备方法,包括以下步骤:制备SiC纤维编织件;以甲烷或丙烯为原料气,将SiC纤维编织件置于真空炉内采用压差法进行化学气相沉积,在SiC纤维编织件表面沉积碳涂层;以液态SiC陶瓷先驱体为浸渍液,真空浸渍沉积了碳涂层的SiC纤维编织件;将浸渍后的SiC纤维编织件装入模具,在流动氮气气氛下进行热模压交联;将交联后的SiC纤维编织件放入裂解炉中,在流动氮气气氛下进行高温裂解;重复真空浸渍-热模压交联-高温裂解周期,直至本周期结束时样品增重较上周期结束时样品增重小于1%