一种含稀土超高强度抗挤毁石油套管及其生产方法.pdf

小寄****淑k

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种含稀土超高强度抗挤毁石油套管及其生产方法.pdf

一种含稀土超高强度抗挤毁石油套管及其生产方法,属于黑色金属冶炼及金属压力加工技术领域,原料为(Wt%)高炉铁水90%、优质废钢10%,管坯化学成分(Wt%):C?0.18-0.35,Si?0.10-0.35,Mn?0.55-1.10,P≤0.025,S≤0.020,Cr?0.60-1.10,Mo?0.15-0.50,Al?0.01-0.03,RE?0.0005-0.0100(RE为Ce、La的混合稀土金属,Wt%为:Ce?67、La33),Cu<0.10,Ni<0.10,余为Fe和微量元素;其工艺流程:铁

一种含稀土低成本高抗挤毁石油套管及其生产方法.pdf

本发明涉及一种含稀土低成本高抗挤毁石油套管及其生产方法,属于冶金及成型技术领域,管坯化学成分及含量(Wt%)为:C0.15-0.23;Si0.15-0.35;Mn1.50-1.80;P≤0.020;S≤0.010;Cr1.00-1.30;Mo0.10-0.20;Al0.01-0.03;稀土元素RE0.0005-0.0100;Cu≤0.10;其工艺流程为:铁水预处理→转炉冶炼→精炼→真空处理→连铸→切割→管坯加热→穿孔→连轧→定径→冷却→锯切→热处理→矫直→探伤→车丝扣;屈服强度为860~960MPa、0℃

一种含稀土耐硫化氢腐蚀高抗挤毁石油套管及其生产方法.pdf

本发明涉及一种含稀土耐硫化氢腐蚀高抗挤毁石油套管及其生产方法,属于冶金及成型技术领域,管坯化学成分及含量(Wt%)为:C0.12-0.20;Si0.10-0.30;Mn1.20-1.50;P≤0.015;S≤0.005;Cr1.20-1.50;Mo0.20-0.40;Al0.01-0.03;稀土元素RE0.0005-0.0100;Cu≤0.10;其工艺流程为:铁水预处理→转炉冶炼→精炼→真空处理→连铸→切割→管坯加热→穿孔→连轧→定径→冷却→锯切→热处理→矫直→探伤→车丝扣;屈服强度为780~870M

基于统一强度理论的石油套管柱抗挤强度.docx

基于统一强度理论的石油套管柱抗挤强度石油套管柱作为油井的关键部件之一,其抗挤强度是评估套管柱质量和使用寿命的重要参数。为保证套管柱在长期使用过程中具有足够的强度和可靠性,需要进行抗挤强度的相关研究和评估。一、统一强度理论(UCT)统一强度理论(UCT)是指在固定的材料(合金)的条件下,均匀塑性变形时,不同的塑性形变条件下,出现的弯曲、拉伸和压缩的应变和应力满足一定的统一规律,被看作是一种现实可行的计算分析方法。UCT的核心思想是,对于就应力应变比起来较小(通常低于0.5)、不附加集中载荷和不突变条件下的材

一种低成本高强度抗硫化氢腐蚀稀土处理石油套管及其制造方法.pdf

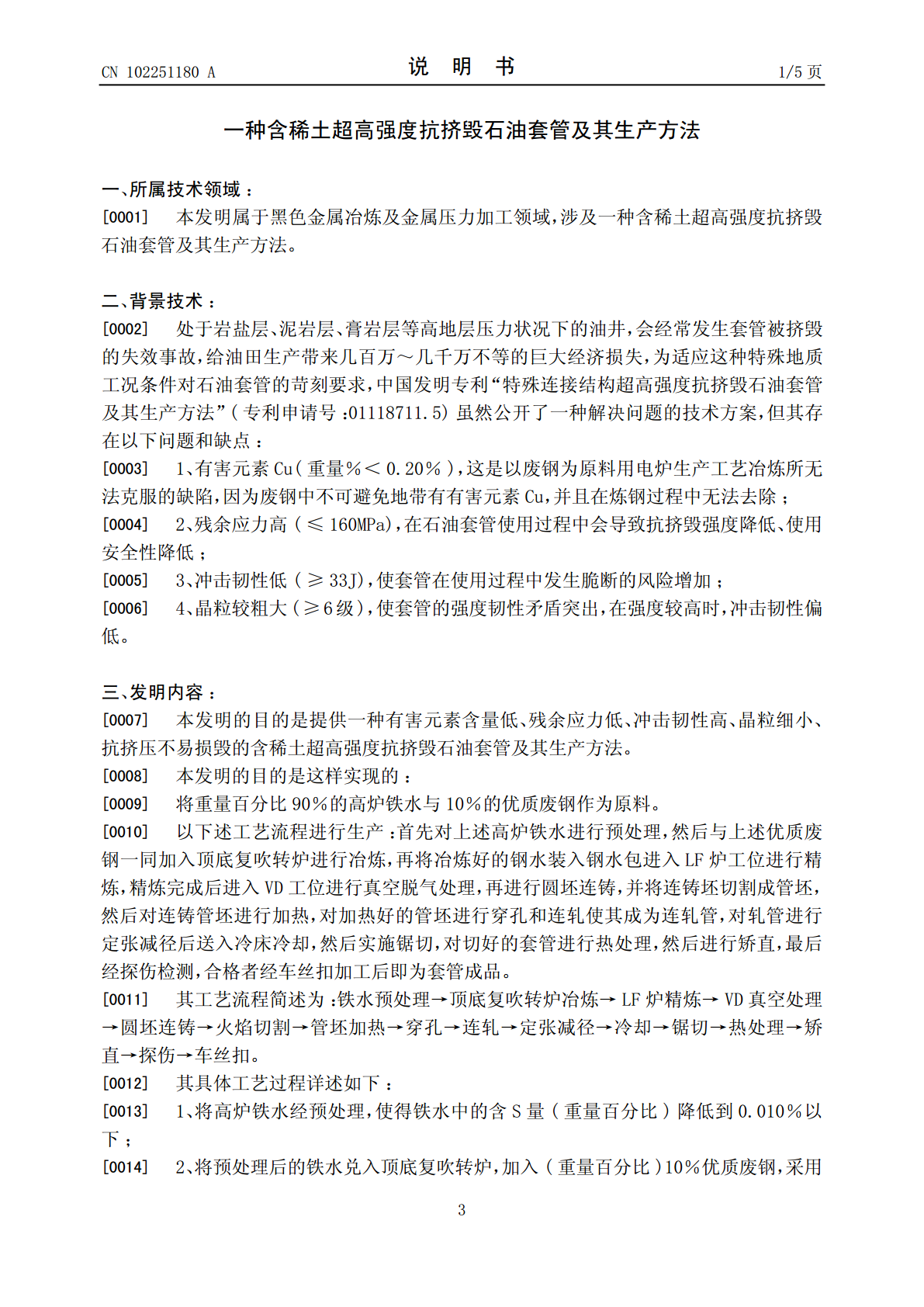

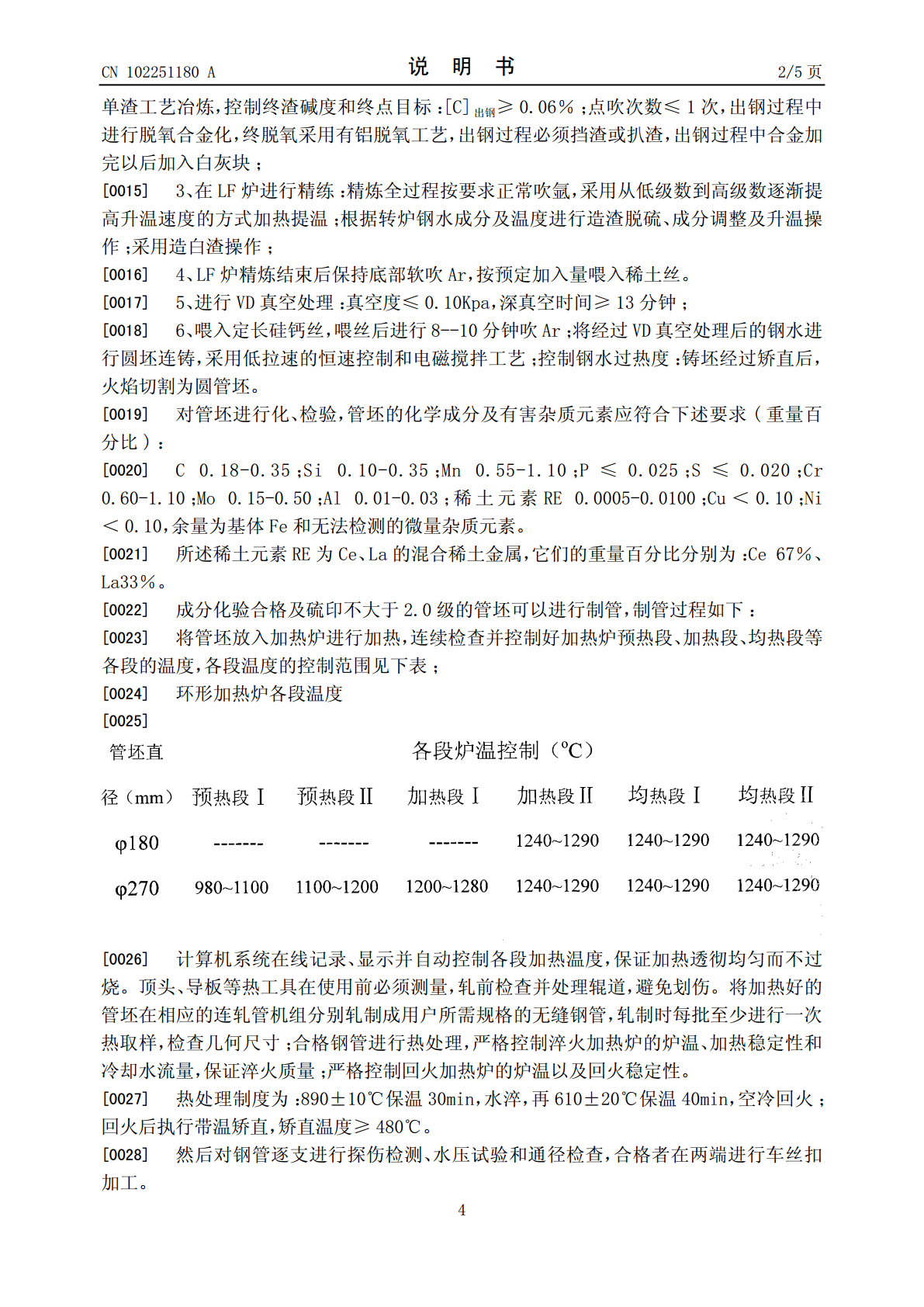

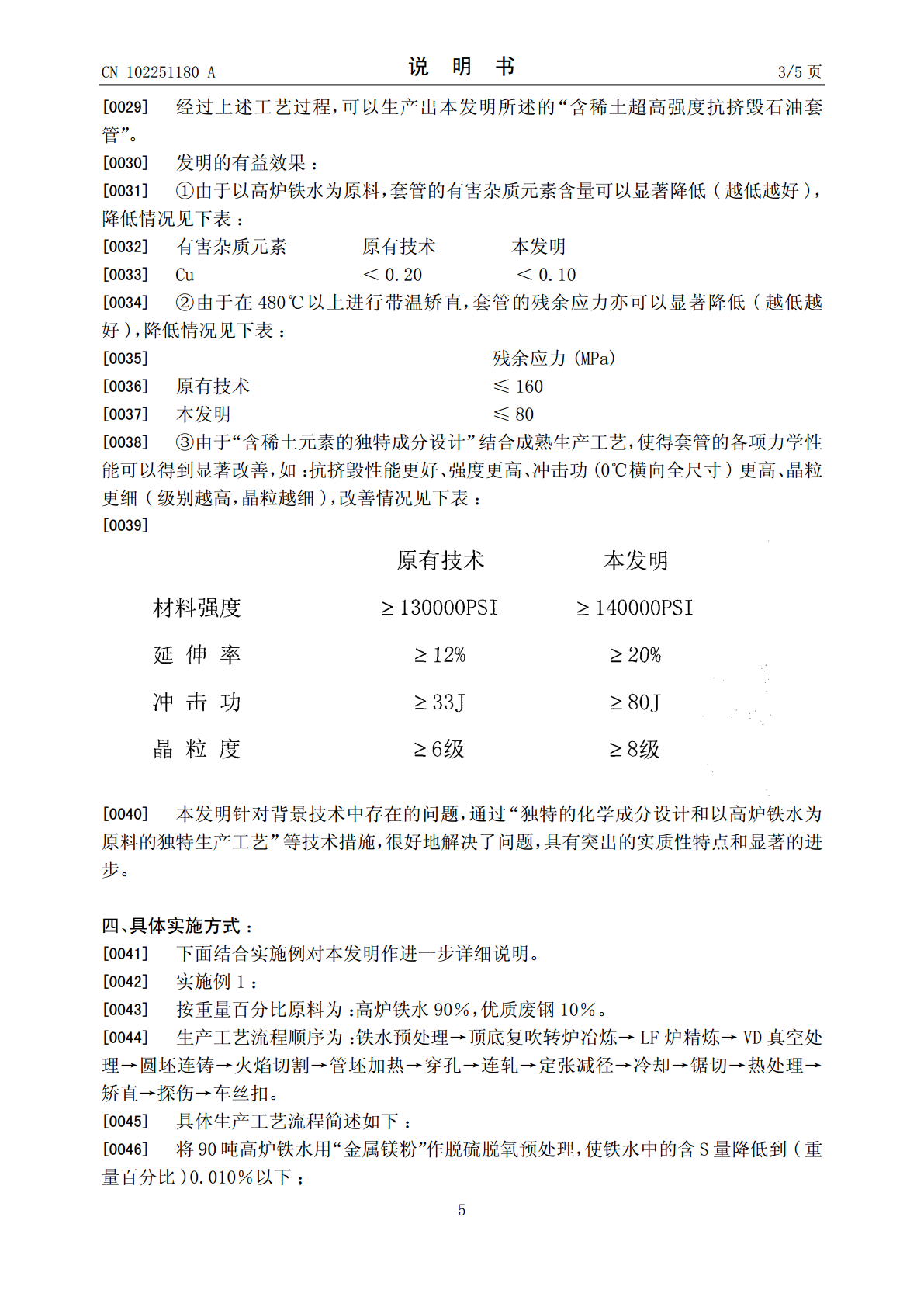

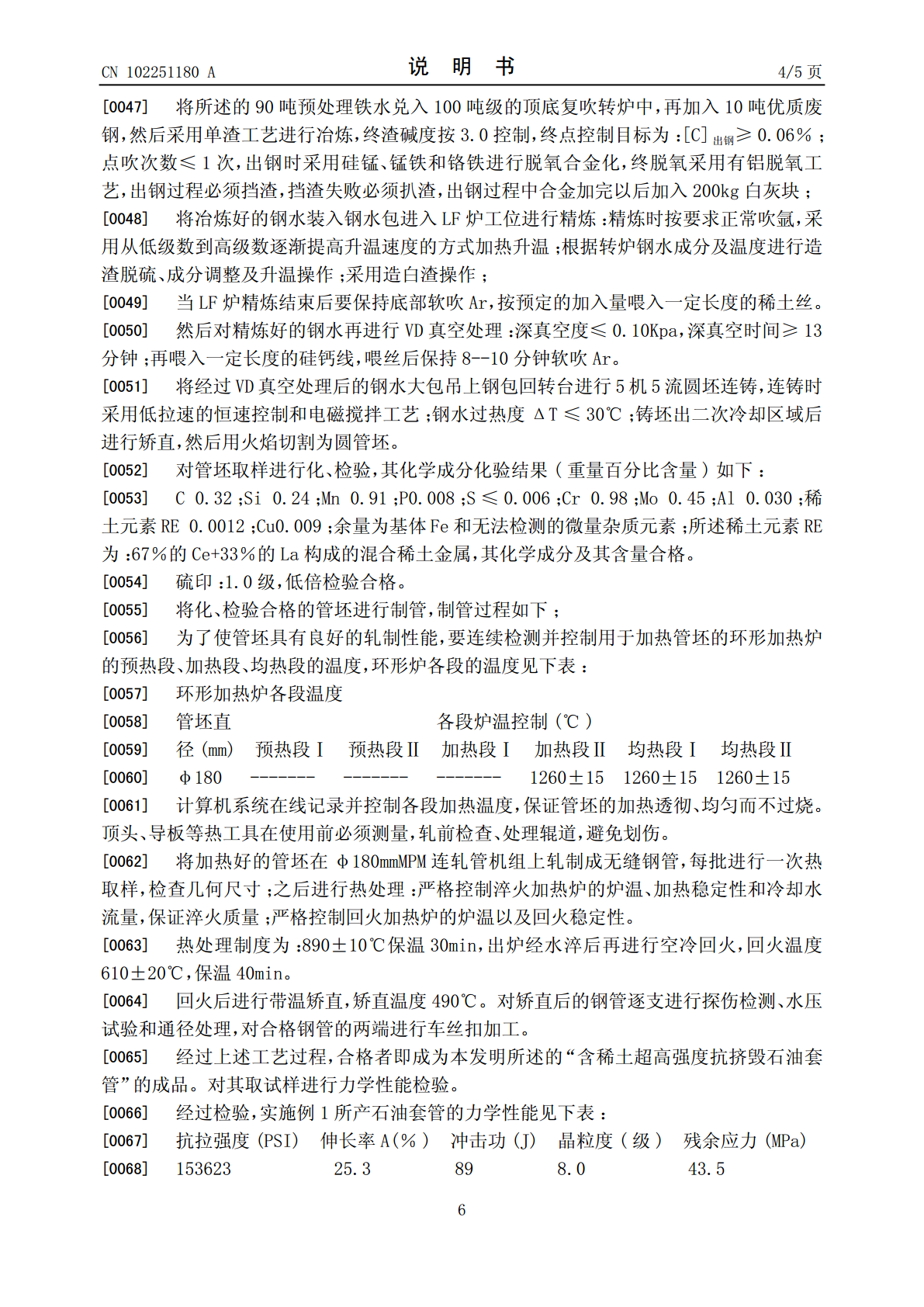

本发明公开了一种低成本高强度抗硫化氢腐蚀稀土处理石油套管及其制造方法,其化学元素及其质量百分含量如下:C0.20‑0.35%;Si0.05‑0.35%;Mn0.35‑0.80%;P≤0.020%;S≤0.010%;Cr0.50‑1.50%;Mo0.20‑0.60%;Ti0.01‑0.18%;N≤80ppm;H≤2.5ppm;O≤30ppm;RE≤10ppm;其余为Fe和不可避免的杂质。本发明的目的是提供一种成本较低,塑性好、裂纹敏感性低,石油套管强度较高,热处理性能明显改善,耐蚀性能较好,使用