废紫铜除铅复合剂及其制造方法.pdf

书生****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

废紫铜除铅复合剂及其制造方法.pdf

废紫铜除铅复合剂,其组成含量为:20~40wt%石英砂、20~40wt%硼酸钠、10~30wt%钙盐、5~10wt%氯化钠和5~20wt%粉煤灰。钙盐可以是碳酸钙、氟化钙的一种或二种。除铅复合剂各化合物相互支持互相补充,使除铅作用稳定。本发明的复合除铅剂产生的炉渣轻且蓬松,操作容易。炉渣含铜量在10%以下。减少烟尘中铅的排放,不再对空气形成铅污染。而且本复合剂的制造和使用都符合环保要求,使用量少,安全可靠。

废杂黄铜除铝复合剂及其制造方法.pdf

废杂黄铜除铝复合剂,其组成含量为:20~40wt%硼酸盐或硼的氧化物、20~30wt%铜的氧化物、30~40wt%碳酸盐、5~10wt%氯化钠和5~10wt%冰晶石,上述铜的氧化物可以是氧化铜或氧化亚铜的一种或二种;碳酸盐可以是碳酸钙或碳酸钠的一种或二种。废杂黄铜除铝复合剂的使用方法,废杂黄铜在熔炼炉内熔化完全并扒渣后,将除铝复合剂均匀铺洒在熔体表面,通过人工搅拌,使其在整个熔炉内充分混合,捞去上浮炉渣。利用本发明的复合除铝剂产生的炉渣轻且蓬松,操作容易,炉渣含铜量在10%以下,再生黄铜中铝含量明显下降。

用于锑火法精炼的除铅剂及其除铅方法.pdf

本发明公开了一种用于锑火法精炼的除铅剂及其除铅方法,其中除铅剂是液态除铅剂,是含磷元素的含氧酸液体。除铅的方法是:锑精炼除铅时控制反应温度>800度,直接注入所述液态除铅剂到高温锑冶炼炉体内的锑液上面,再鼓风搅动锑液充分反应30—50分钟后,拉出熔渣即可。本发明除铅剂在加入冶金炉时仅有微量水汽冒出,实现了完全环保无害,减少环境污染,同时除铅效果比传统除铅剂效果更快更好,提高金属回收率,减少资源浪费。??

粘合剂组合物及其制造方法、粘合剂层及其制造方法.pdf

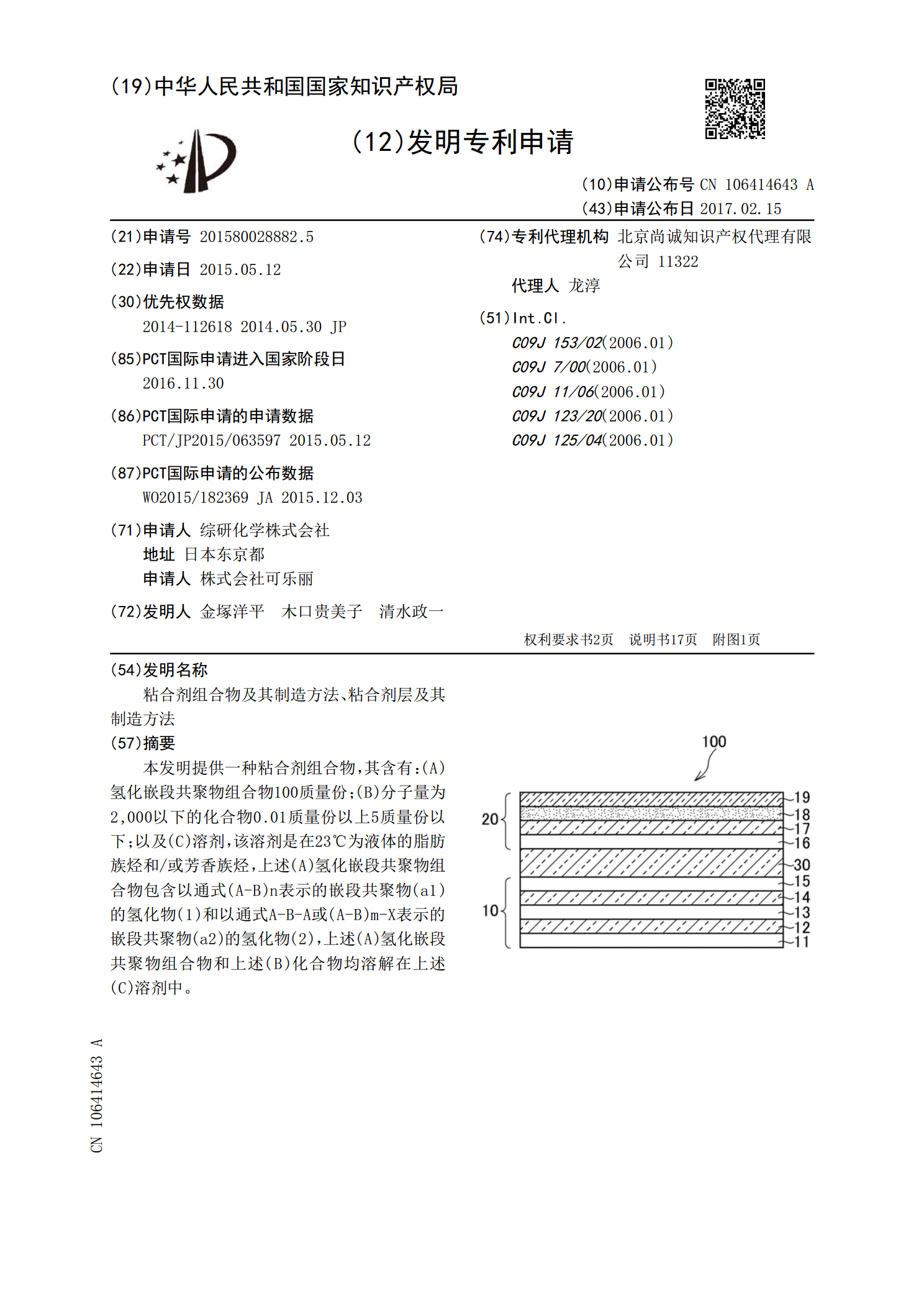

本发明提供一种粘合剂组合物,其含有:(A)氢化嵌段共聚物组合物100质量份;(B)分子量为2,000以下的化合物0.01质量份以上5质量份以下;以及(C)溶剂,该溶剂是在23℃为液体的脂肪族烃和/或芳香族烃,上述(A)氢化嵌段共聚物组合物包含以通式(A‑B)n表示的嵌段共聚物(a1)的氢化物(1)和以通式A‑B‑A或(A‑B)m‑X表示的嵌段共聚物(a2)的氢化物(2),上述(A)氢化嵌段共聚物组合物和上述(B)化合物均溶解在上述(C)溶剂中。

铁炉铅水流道模具及其制造的铅水流道、及其制造方法.pdf

一种铁炉铅水流道模具,其整体为热熔材料,包括连接的上层环、下层环;上层环包括上层外环、上层内环,其两者通过多个横连接杆连接;下层环包括下层外环、下层内环,其两者通过多个横连接杆连接;上层外环与下层外环之间、上层内环与下层内环之间都通过多个竖连接杆连接;下层外环的对应两侧都向外、下方伸出斜杆。本发明还公开了一种由上述铁炉铅水流道模具制成的铁炉铅水流道、由上述铁炉铅水流道模具制造铅水流道的制造方法。相对于现有技术,本发明的技术效果为,本发明设计为立体铅水流道模具,其能制成立体流道,增加了铅水渗入流道的概率,避