一种退火炉炉区温度控制系统及控制方法.pdf

一条****轩吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种退火炉炉区温度控制系统及控制方法.pdf

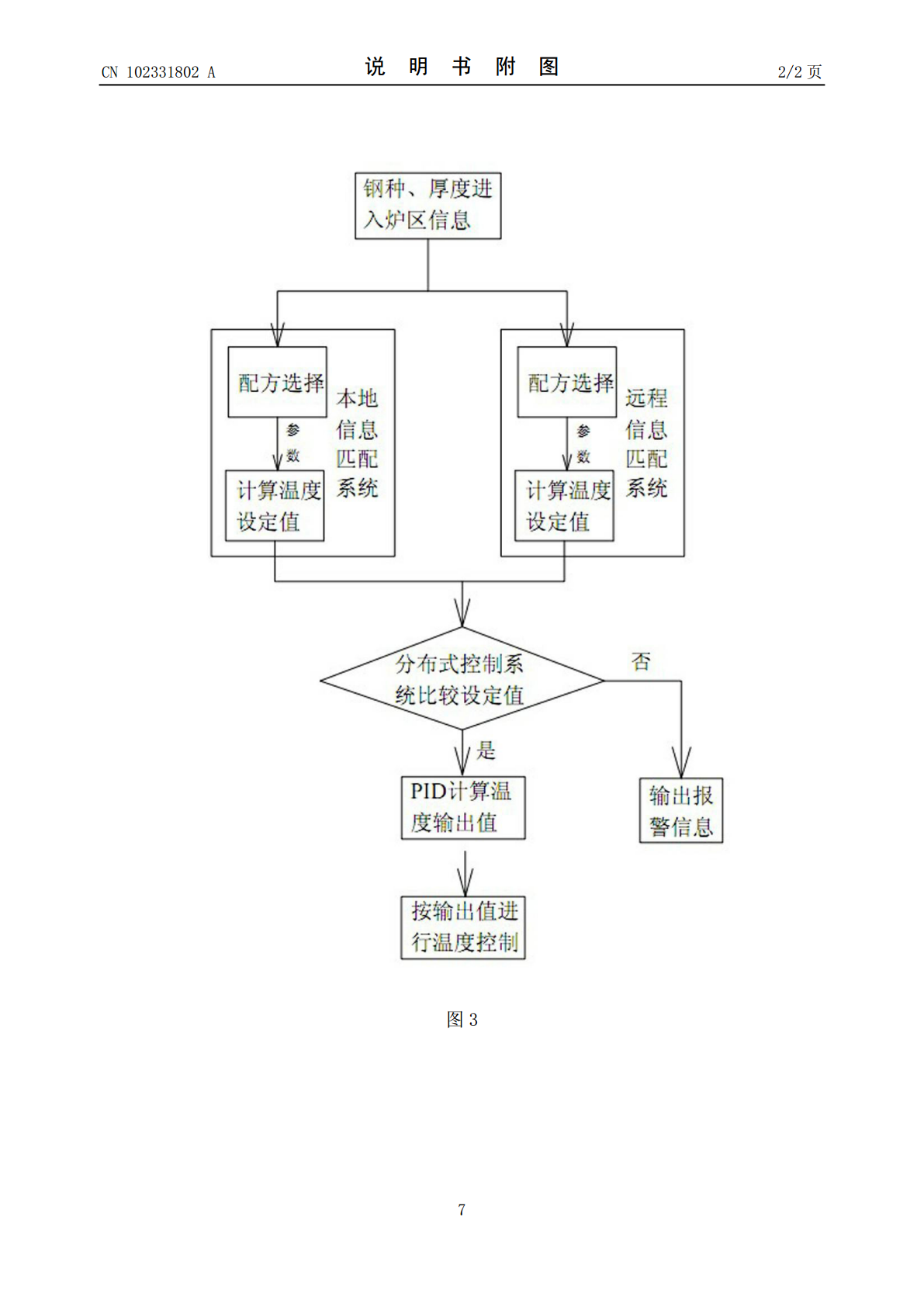

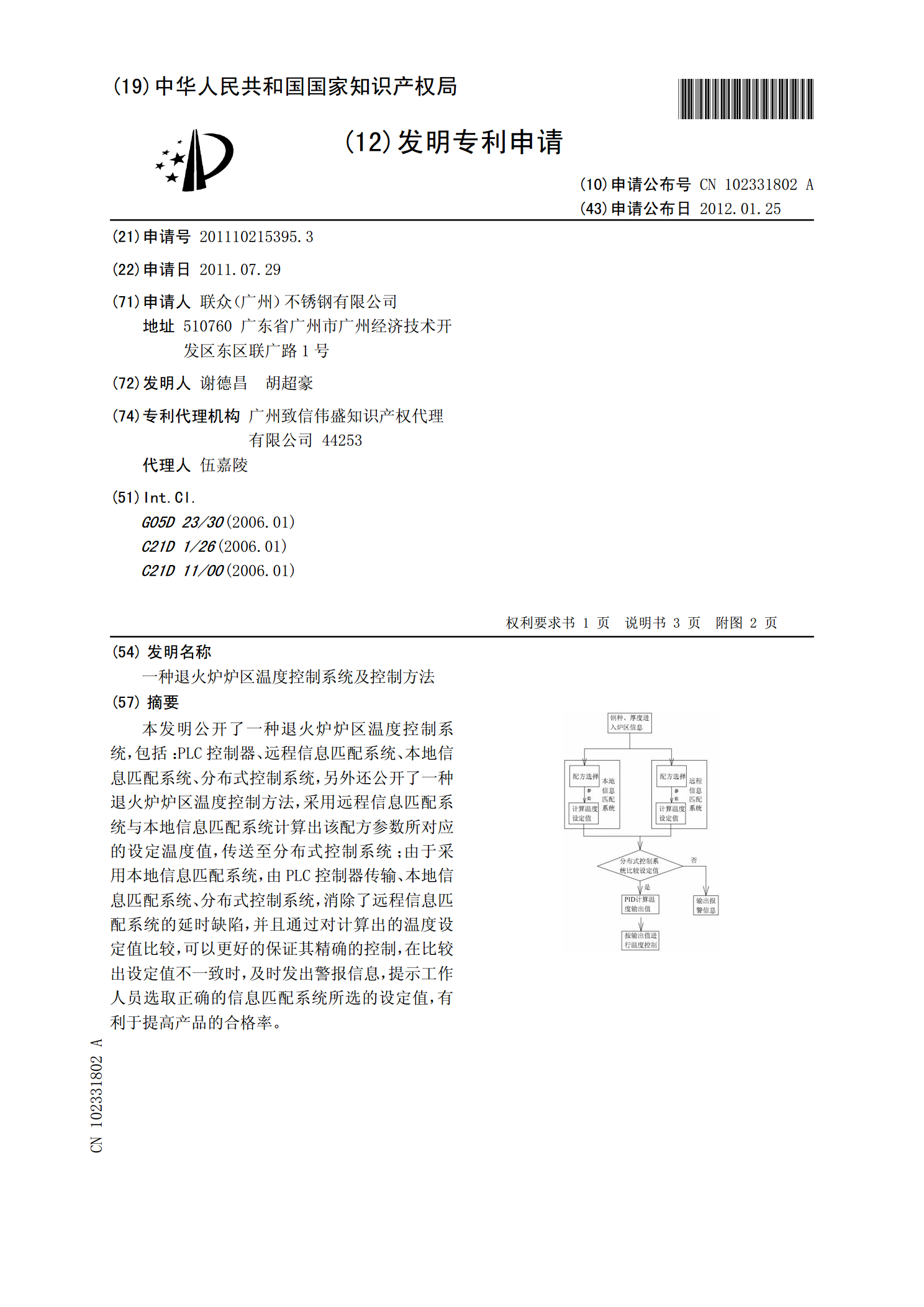

本发明公开了一种退火炉炉区温度控制系统,包括:PLC控制器、远程信息匹配系统、本地信息匹配系统、分布式控制系统,另外还公开了一种退火炉炉区温度控制方法,采用远程信息匹配系统与本地信息匹配系统计算出该配方参数所对应的设定温度值,传送至分布式控制系统;由于采用本地信息匹配系统,由PLC控制器传输、本地信息匹配系统、分布式控制系统,消除了远程信息匹配系统的延时缺陷,并且通过对计算出的温度设定值比较,可以更好的保证其精确的控制,在比较出设定值不一致时,及时发出警报信息,提示工作人员选取正确的信息匹配系统所选的设定

一种退火炉炉区温度控制方法.pdf

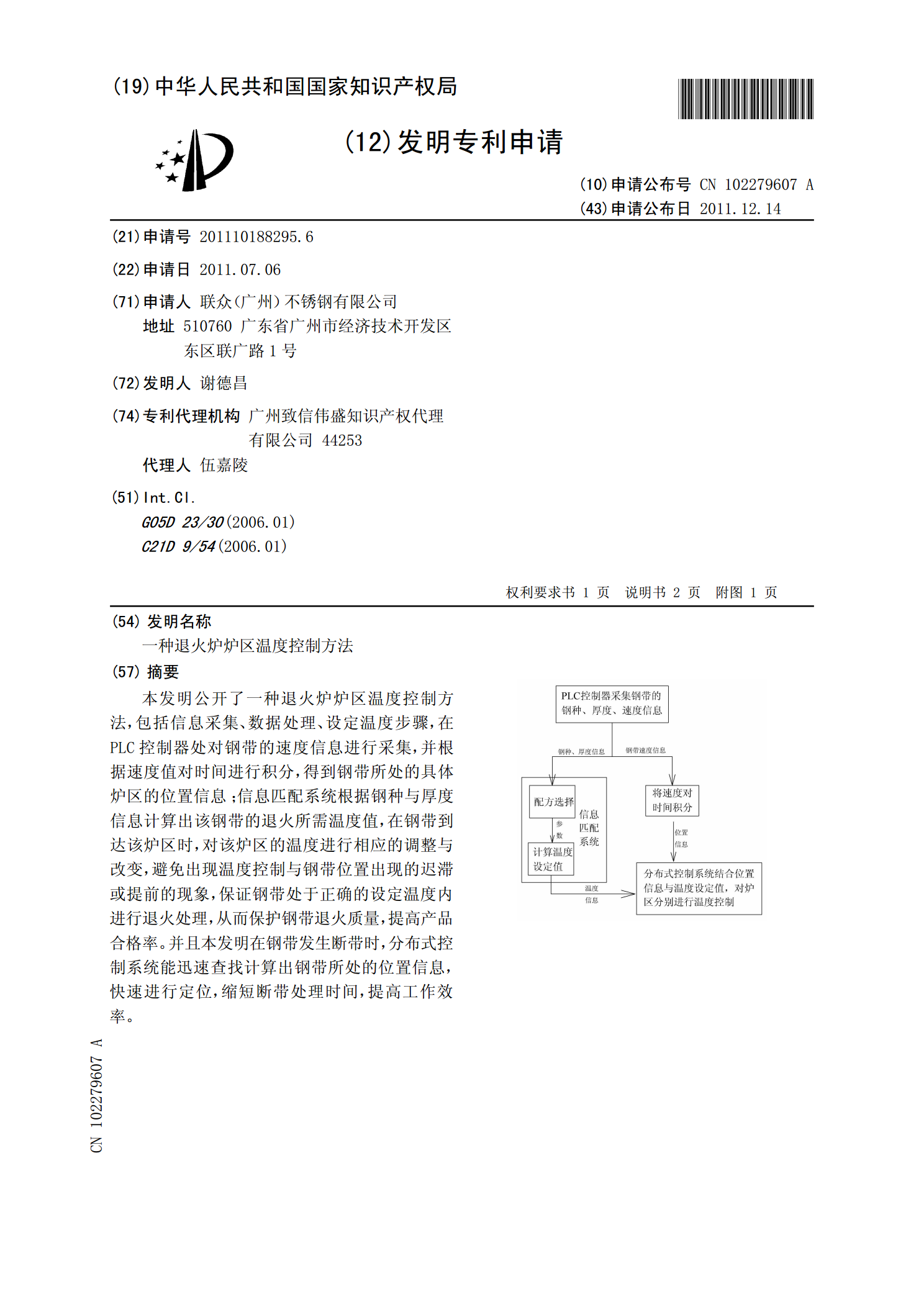

本发明公开了一种退火炉炉区温度控制方法,包括信息采集、数据处理、设定温度步骤,在PLC控制器处对钢带的速度信息进行采集,并根据速度值对时间进行积分,得到钢带所处的具体炉区的位置信息;信息匹配系统根据钢种与厚度信息计算出该钢带的退火所需温度值,在钢带到达该炉区时,对该炉区的温度进行相应的调整与改变,避免出现温度控制与钢带位置出现的迟滞或提前的现象,保证钢带处于正确的设定温度内进行退火处理,从而保护钢带退火质量,提高产品合格率。并且本发明在钢带发生断带时,分布式控制系统能迅速查找计算出钢带所处的位置信息,快速

一种退火炉温度调节控制系统.pdf

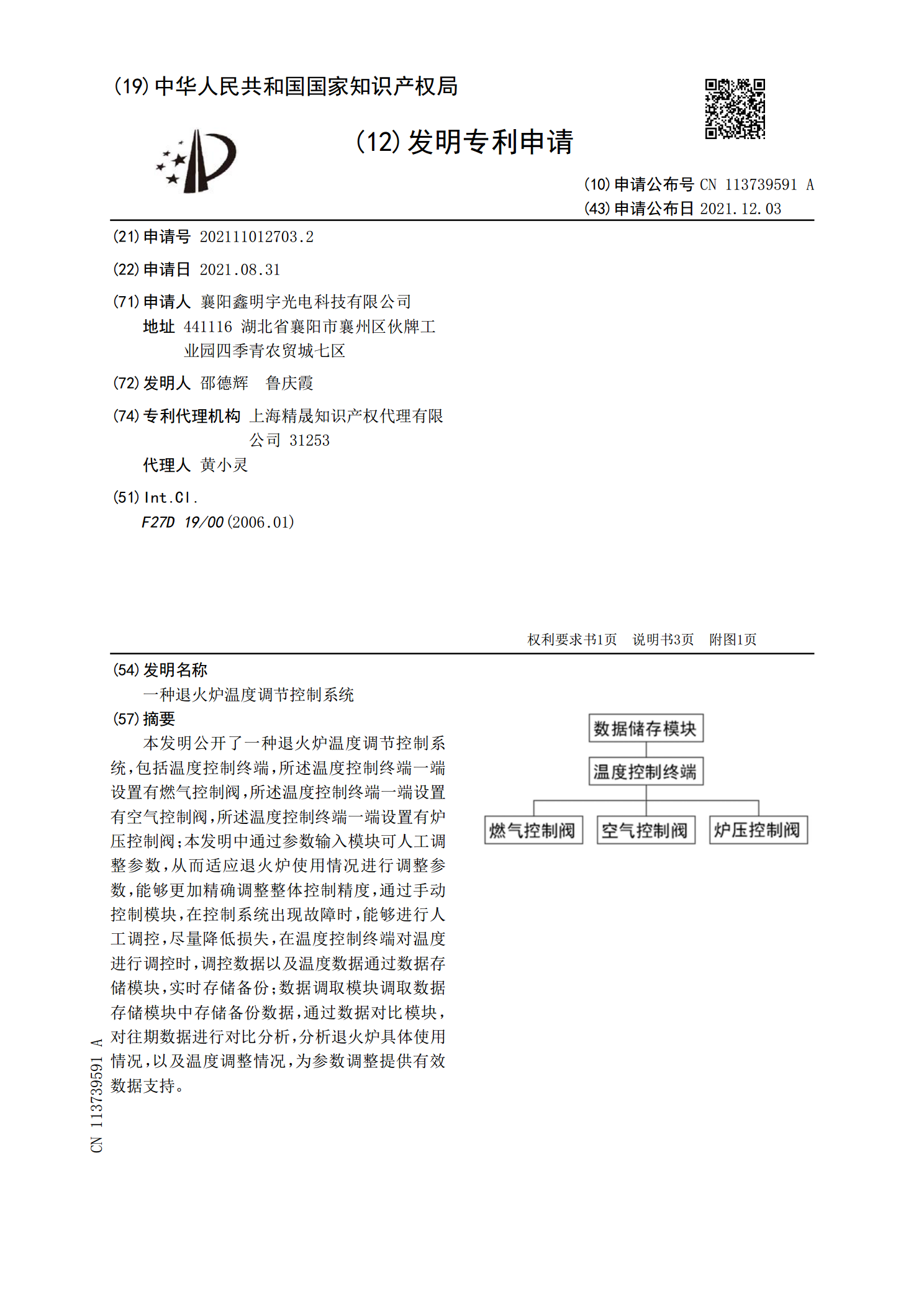

本发明公开了一种退火炉温度调节控制系统,包括温度控制终端,所述温度控制终端一端设置有燃气控制阀,所述温度控制终端一端设置有空气控制阀,所述温度控制终端一端设置有炉压控制阀;本发明中通过参数输入模块可人工调整参数,从而适应退火炉使用情况进行调整参数,能够更加精确调整整体控制精度,通过手动控制模块,在控制系统出现故障时,能够进行人工调控,尽量降低损失,在温度控制终端对温度进行调控时,调控数据以及温度数据通过数据存储模块,实时存储备份;数据调取模块调取数据存储模块中存储备份数据,通过数据对比模块,对往期数据进行

一种用于箱式炉的温度控制系统及控制方法.pdf

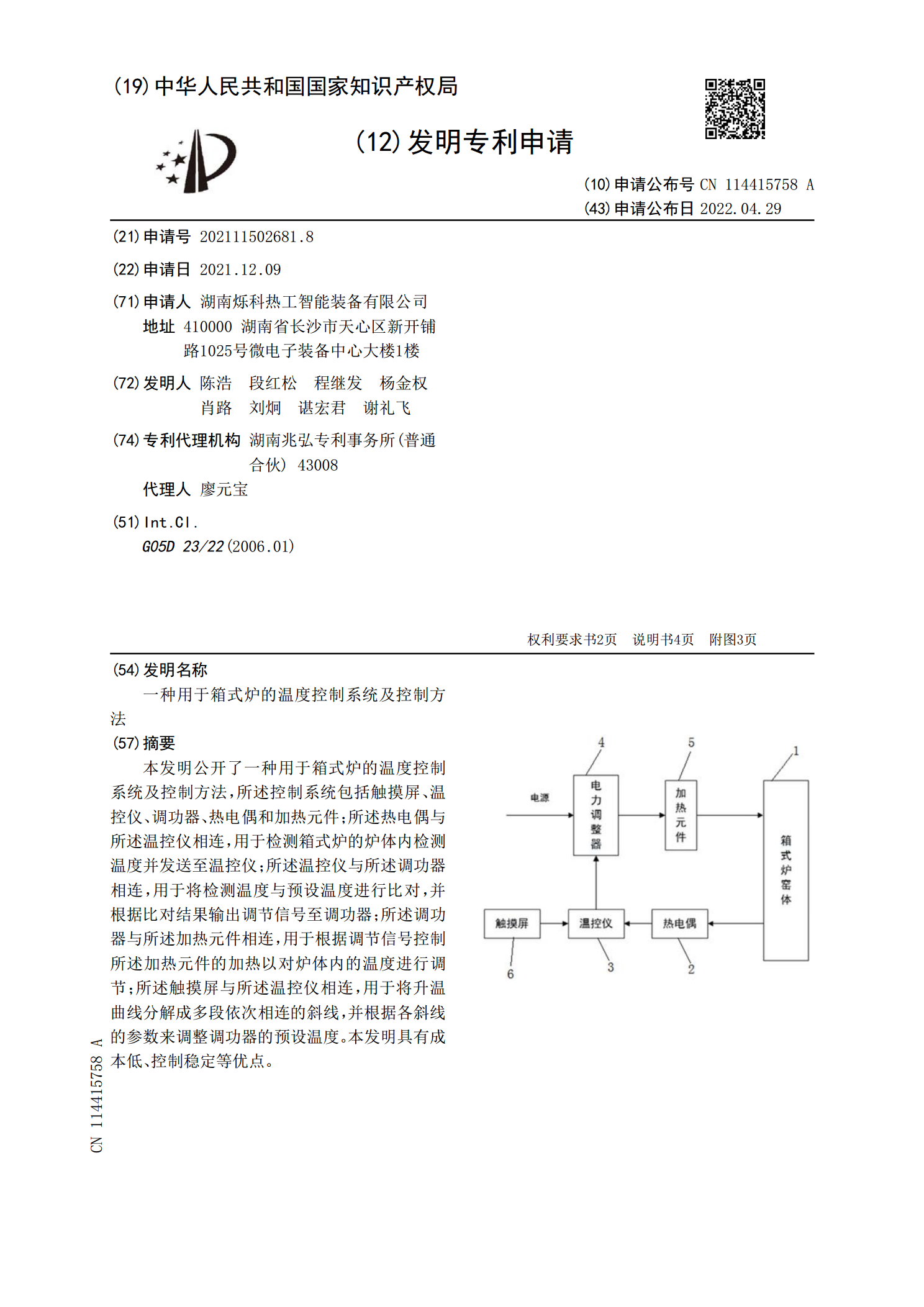

本发明公开了一种用于箱式炉的温度控制系统及控制方法,所述控制系统包括触摸屏、温控仪、调功器、热电偶和加热元件;所述热电偶与所述温控仪相连,用于检测箱式炉的炉体内检测温度并发送至温控仪;所述温控仪与所述调功器相连,用于将检测温度与预设温度进行比对,并根据比对结果输出调节信号至调功器;所述调功器与所述加热元件相连,用于根据调节信号控制所述加热元件的加热以对炉体内的温度进行调节;所述触摸屏与所述温控仪相连,用于将升温曲线分解成多段依次相连的斜线,并根据各斜线的参数来调整调功器的预设温度。本发明具有成本低、控制稳

一种基于窖炉的温度控制系统及其监测方法.pdf

本发明涉及窖炉技术领域,且公开了一种基于窖炉的温度控制系统,包括PLC控制器、警报模块、显示模块、输入模块、加热组件、采集器、温度传感器和无线通讯模块;所述采集器与多组温度传感器连接,且温度传感器分布在窖炉的炉膛内;所述PLC控制器与采集器连接,采集器对窖炉的炉膛内温度进行检测,并将检测结构上传到PLC控制器进行检测。该基于窖炉的温度控制系统及其监测方法,实时对窖炉炉膛内温度进行检测,且可调整窖炉的温度设置,使窖炉在规定时间内达到设定温度,一旦温度出现异常变化,便会触发报警,实现温度控制与监测。