一种低水气比饱和热水塔CO变换工艺.pdf

努力****爱敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低水气比饱和热水塔CO变换工艺.pdf

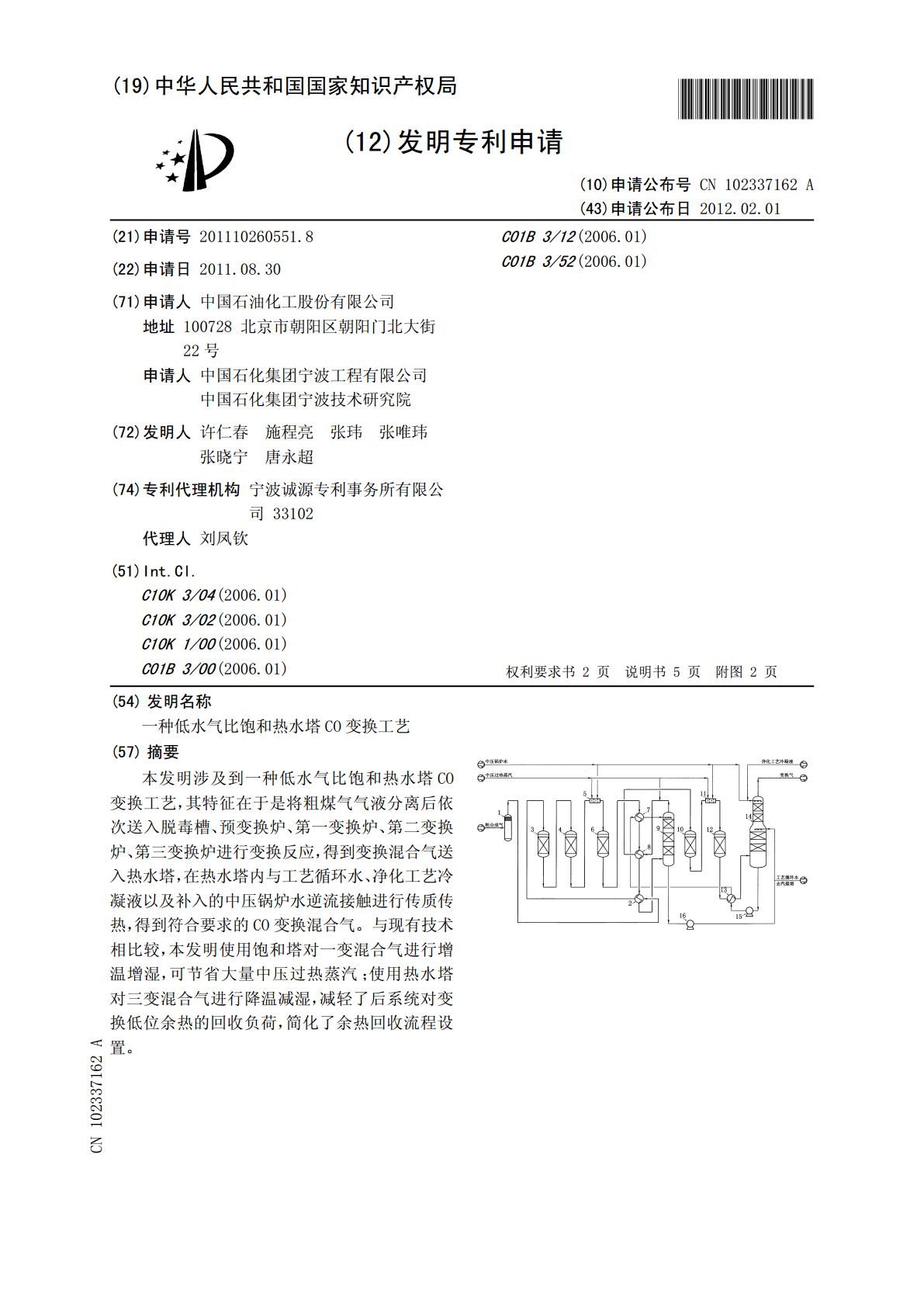

本发明涉及到一种低水气比饱和热水塔CO变换工艺,其特征在于是将粗煤气气液分离后依次送入脱毒槽、预变换炉、第一变换炉、第二变换炉、第三变换炉进行变换反应,得到变换混合气送入热水塔,在热水塔内与工艺循环水、净化工艺冷凝液以及补入的中压锅炉水逆流接触进行传质传热,得到符合要求的CO变换混合气。与现有技术相比较,本发明使用饱和塔对一变混合气进行增温增湿,可节省大量中压过热蒸汽;使用热水塔对三变混合气进行降温减湿,减轻了后系统对变换低位余热的回收负荷,简化了余热回收流程设置。

一种低水气比串饱和热水塔CO变换工艺.pdf

本发明涉及到一种低水气比串饱和热水塔CO变换工艺,其是将粗煤气气液分离后依次送入脱毒槽、预变换炉、饱和塔、第一变换炉、第二变换炉和热水塔,最后经与热水塔内的工艺循环水、净化工艺冷凝液和中压锅炉水进行传热传质后得到符合要求的变换气。本发明所提供的低水气比串饱和热水塔CO变换工艺创造性地将饱和塔和热水塔引入到高浓度CO变换系统中,并且对现有的热水塔结构做了改进,在热水塔的中部增加了喷淋入口。本发明所提供的低水气比串饱和热水塔CO变换工艺,能够极大的降低蒸汽消耗量并有效延长预变换催化剂的使用寿命,且反应过程平稳

一种饱和热水塔高水气比CO变换工艺.pdf

本发明涉及到一种饱和热水塔高水气比CO变换工艺,其是将粗煤气气液分离后依次送入饱和塔、第一变换炉、第二变换炉、第三变换炉和热水塔,最后经与热水塔内的工艺循环水、净化工艺冷凝液和中压锅炉水进行传热传质后得到符合要求的变换气。本发明所提供的CO变换工艺创造性地将饱和塔和热水塔引入到高浓度高水气比CO变换系统中,并且对现有的热水塔结构做了改进,在热水塔的中部增加了喷淋入口。本发明所提供的饱和热水塔高水气比CO变换工艺解决了现有技术中蒸汽消耗大、能耗高,预变换催化剂使用寿命短、失活快、更换频繁等问题。

一种高水气比饱和热水塔分股CO变换工艺.pdf

本发明涉及到一种高水气比饱和热水塔分股CO变换工艺,其是将粗煤气分液后分成两股,一股首先进入第一变换炉、另一股没有参加变换的粗煤气对一变混合气进行激冷,随后共同进入第二变换炉、第三变换炉、第四变换炉和热水塔,最后经与热水塔内的工艺循环水、净化工艺冷凝液和中压锅炉水进行传热传质后得到符合要求的变换气。本发明所提供的CO变换工艺创造性地将饱和塔和热水塔引入到高浓度高水气比CO变换系统中,并且对现有的热水塔结构做了改进,在热水塔的中部增加了喷淋入口。本发明所提供的高水气比饱和热水塔分股CO变换工艺解决了现有技术

一种低水气低变串饱和塔等温CO变换工艺.pdf

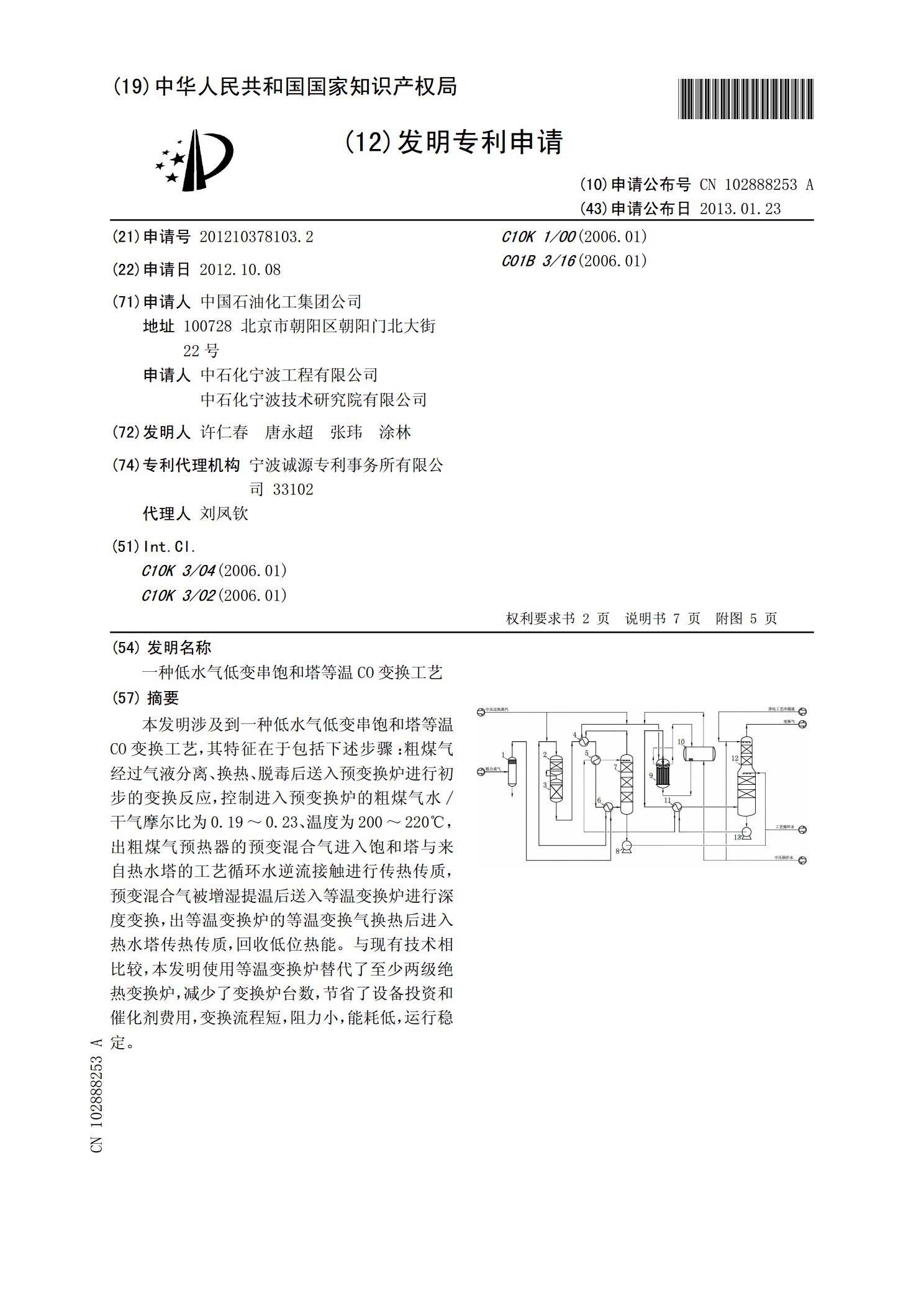

本发明涉及到一种低水气低变串饱和塔等温CO变换工艺,其特征在于包括下述步骤:粗煤气经过气液分离、换热、脱毒后送入预变换炉进行初步的变换反应,控制进入预变换炉的粗煤气水/干气摩尔比为0.19~0.23、温度为200~220℃,出粗煤气预热器的预变混合气进入饱和塔与来自热水塔的工艺循环水逆流接触进行传热传质,预变混合气被增湿提温后送入等温变换炉进行深度变换,出等温变换炉的等温变换气换热后进入热水塔传热传质,回收低位热能。与现有技术相比较,本发明使用等温变换炉替代了至少两级绝热变换炉,减少了变换炉台数,节省了设