一种冶金炉渣连续排放系统.pdf

An****99

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种冶金炉渣连续排放系统.pdf

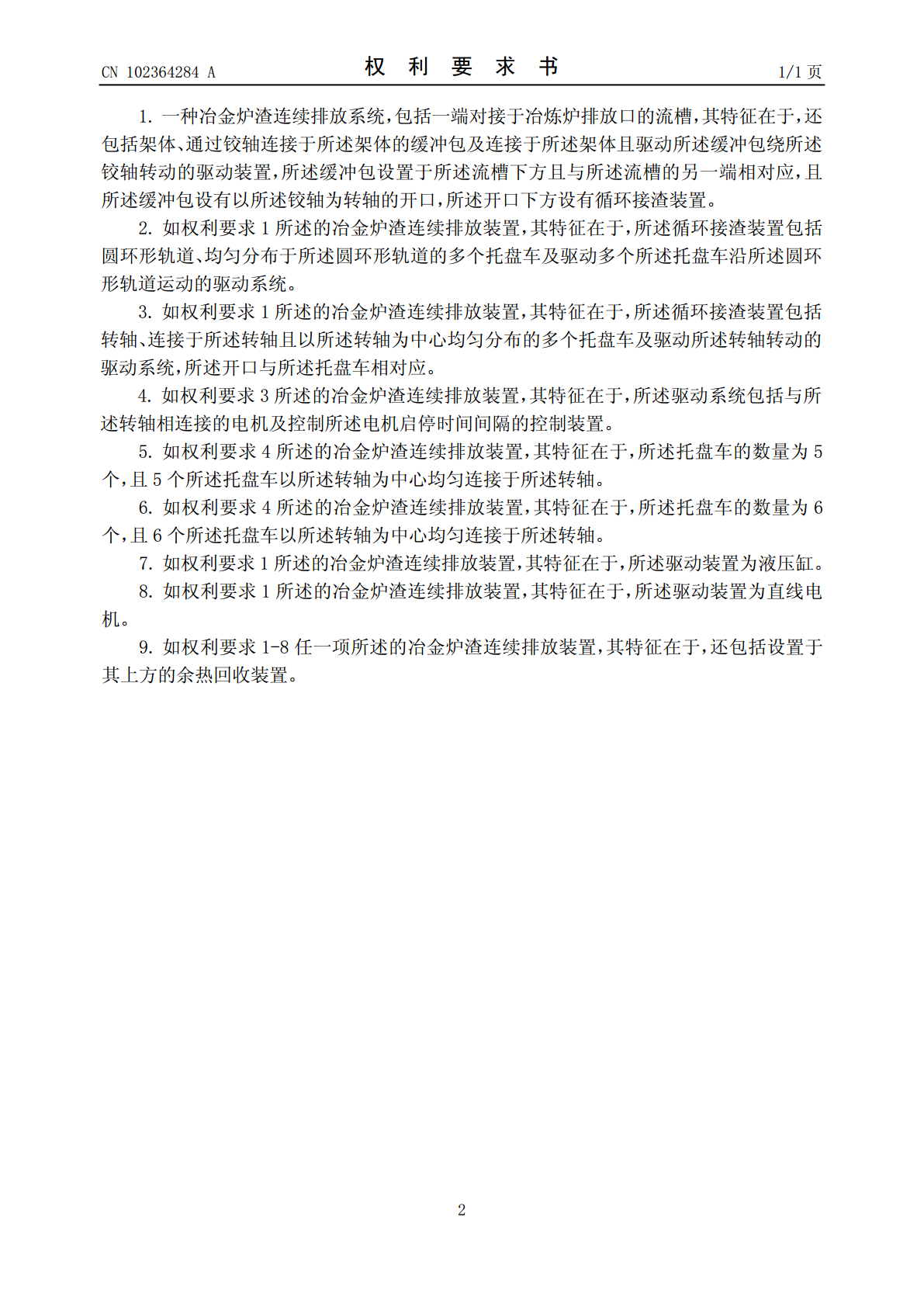

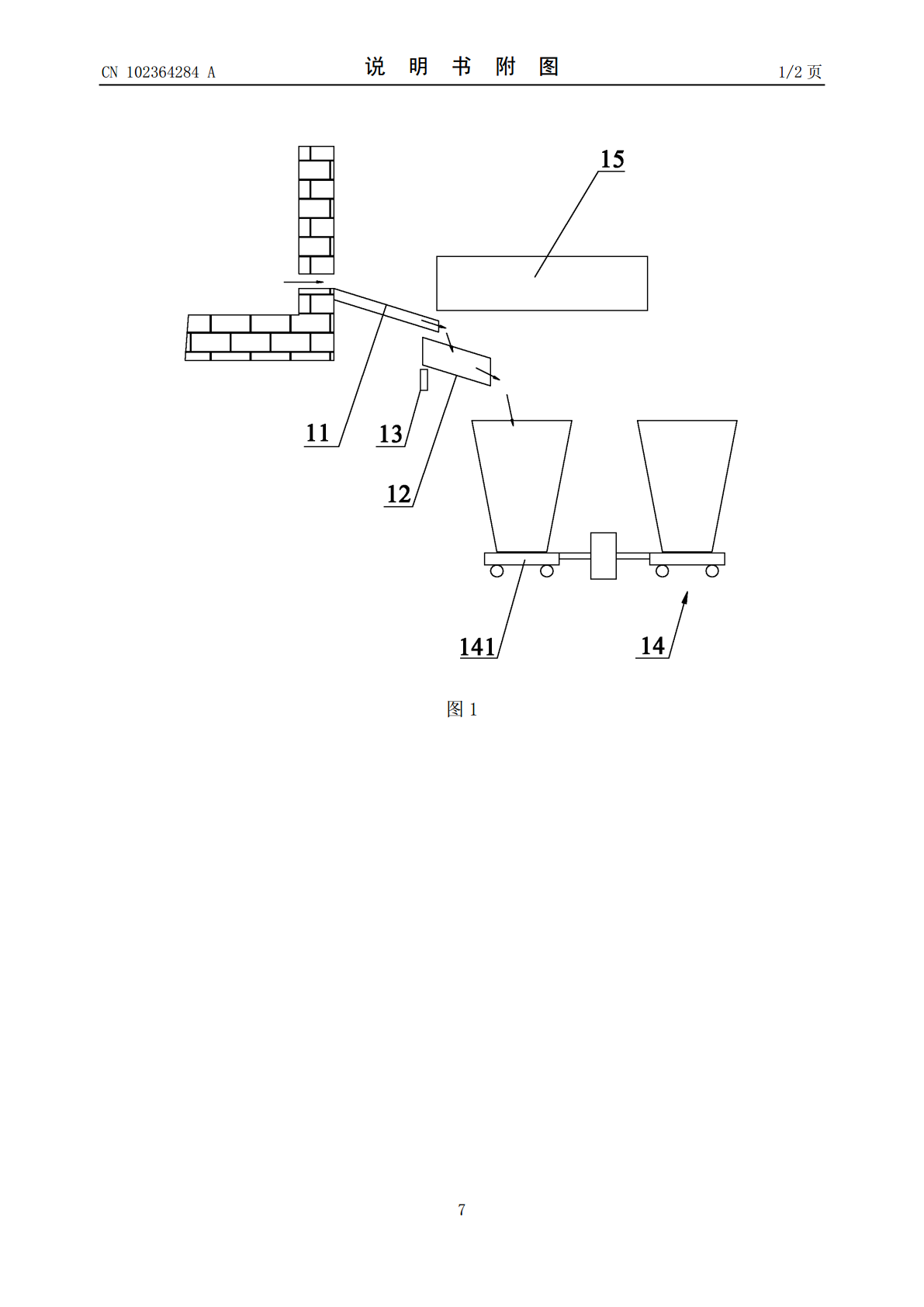

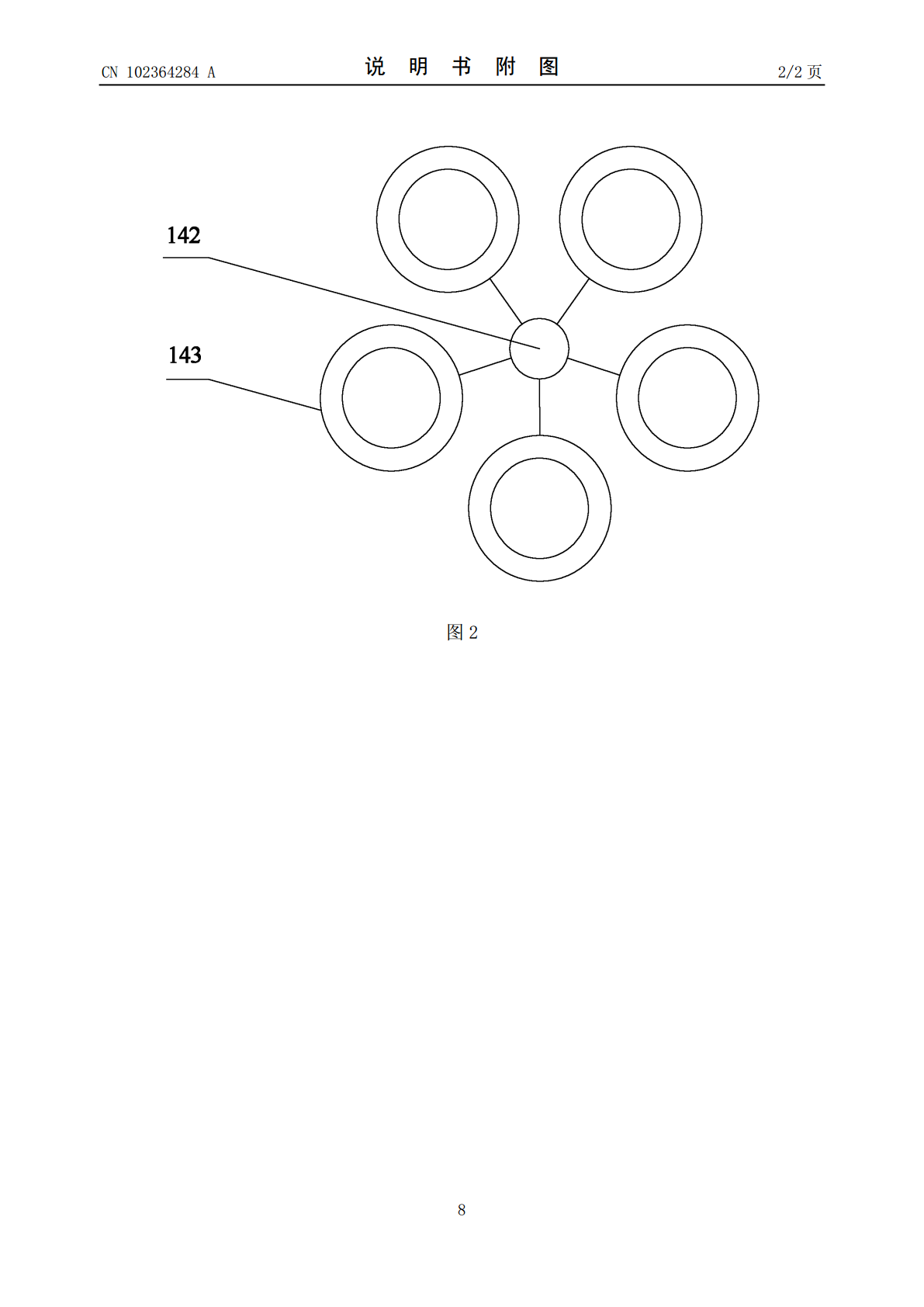

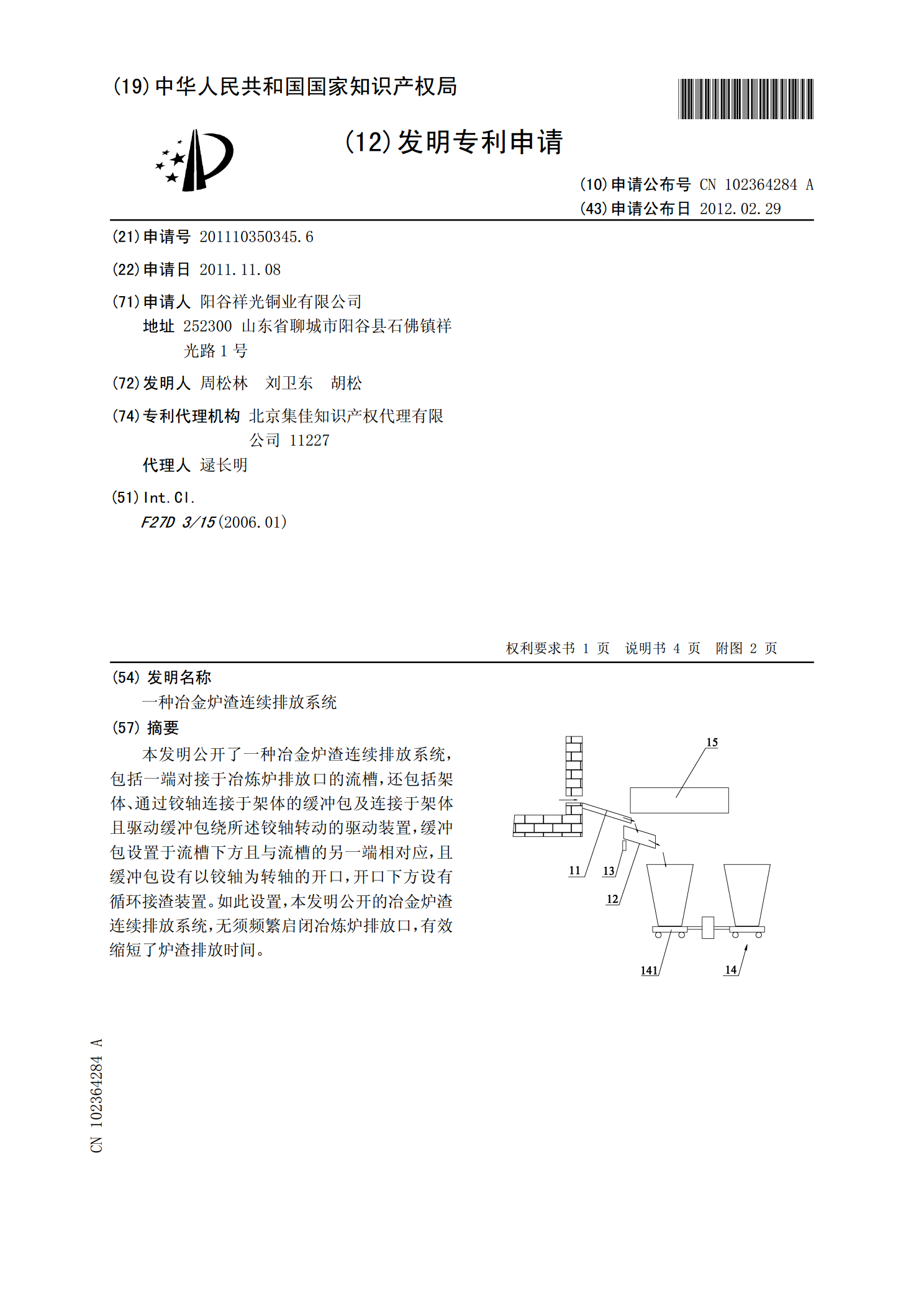

本发明公开了一种冶金炉渣连续排放系统,包括一端对接于冶炼炉排放口的流槽,还包括架体、通过铰轴连接于架体的缓冲包及连接于架体且驱动缓冲包绕所述铰轴转动的驱动装置,缓冲包设置于流槽下方且与流槽的另一端相对应,且缓冲包设有以铰轴为转轴的开口,开口下方设有循环接渣装置。如此设置,本发明公开的冶金炉渣连续排放系统,无须频繁启闭冶炼炉排放口,有效缩短了炉渣排放时间。

冶金炉渣.pptx

第三章冶金炉渣金属液与熔渣的电化学反应原理引言●分类钢铁冶金主要二元渣系相图1.1CaO-SiO2系相图C-C2S:具有一个共晶体的相图1250-19000C存在C3SC3S=C+C2SC2S-CS:具有一个不稳定化合物C3S2的相图14750C发生转熔反应(包晶反应):L+C2S=C3S2CS-S:液相有分层现象

4冶金炉渣.pptx

4冶金炉渣炉渣在冶炼过程中的作用4.1钢铁冶金的主要二元渣系相图4.1钢铁冶金的主要二元渣系相图4.1.3二元系相图的基本类型化学反应的类型:1)分解类型①共晶反应:液固1+固2②共析反应:固3固1+固2③偏晶反应:液1液2+固12)化合类型①包晶反应(转熔反应):液+固1固2②包析反应:固1+固2固34.1.4钢铁冶金的主要二元渣系相图C2S-CS系:具有一个不稳定化合物(C3S2)的相图有共晶反应也有包晶反应:共晶反应(14

4冶金炉渣.ppt

4冶金炉渣炉渣在冶炼过程中的作用4.1钢铁冶金的主要二元渣系相图4.1钢铁冶金的主要二元渣系相图4.1.3二元系相图的基本类型化学反应的类型:1)分解类型①共晶反应:液固1+固2②共析反应:固3固1+固2③偏晶反应:液1液2+固12)化合类型①包晶反应(转熔反应):液+固1固2②包析反应:固1+固2固34.1.4钢铁冶金的主要二元渣系相图C2S-CS系:具有一个不稳定化合物(C3S2)的相图有共晶反应也有包晶反应:共晶反应(14

4冶金炉渣.ppt

4冶金炉渣炉渣在冶炼过程中的作用4.1钢铁冶金的主要二元渣系相图4.1钢铁冶金的主要二元渣系相图4.1.3二元系相图的基本类型化学反应的类型:1)分解类型①共晶反应:液固1+固2②共析反应:固3固1+固2③偏晶反应:液1液2+固12)化合类型①包晶反应(转熔反应):液+固1固2②包析反应:固1+固2固34.1.4钢铁冶金的主要二元渣系相图C2S-CS系:具有一个不稳定化合物(C3S2)的相图有共晶反应也有包晶反应:共晶反应(14