一种提高模具表面寿命的高温盐浴共晶化渗硼处理方法.pdf

书生****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种提高模具表面寿命的高温盐浴共晶化渗硼处理方法.pdf

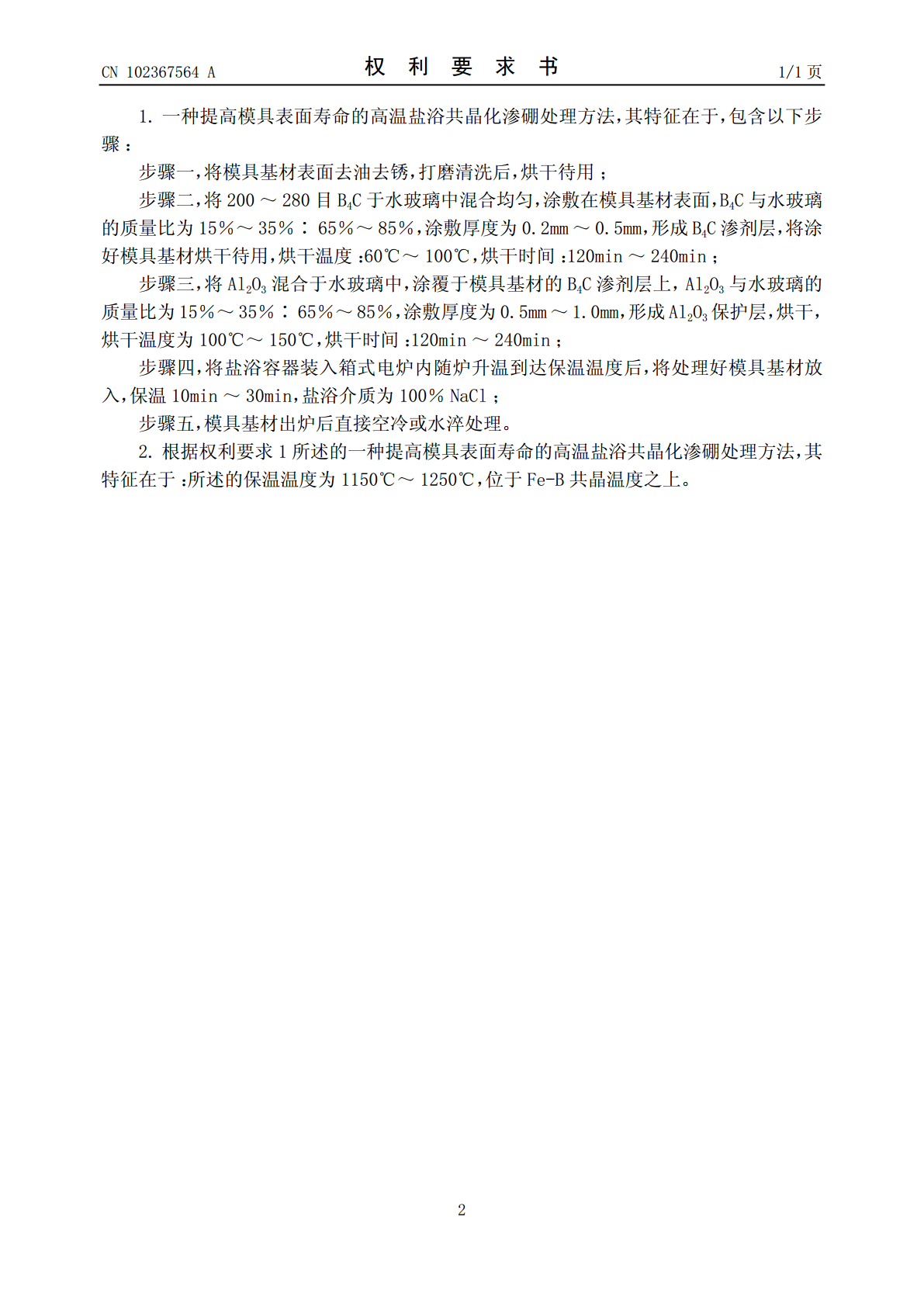

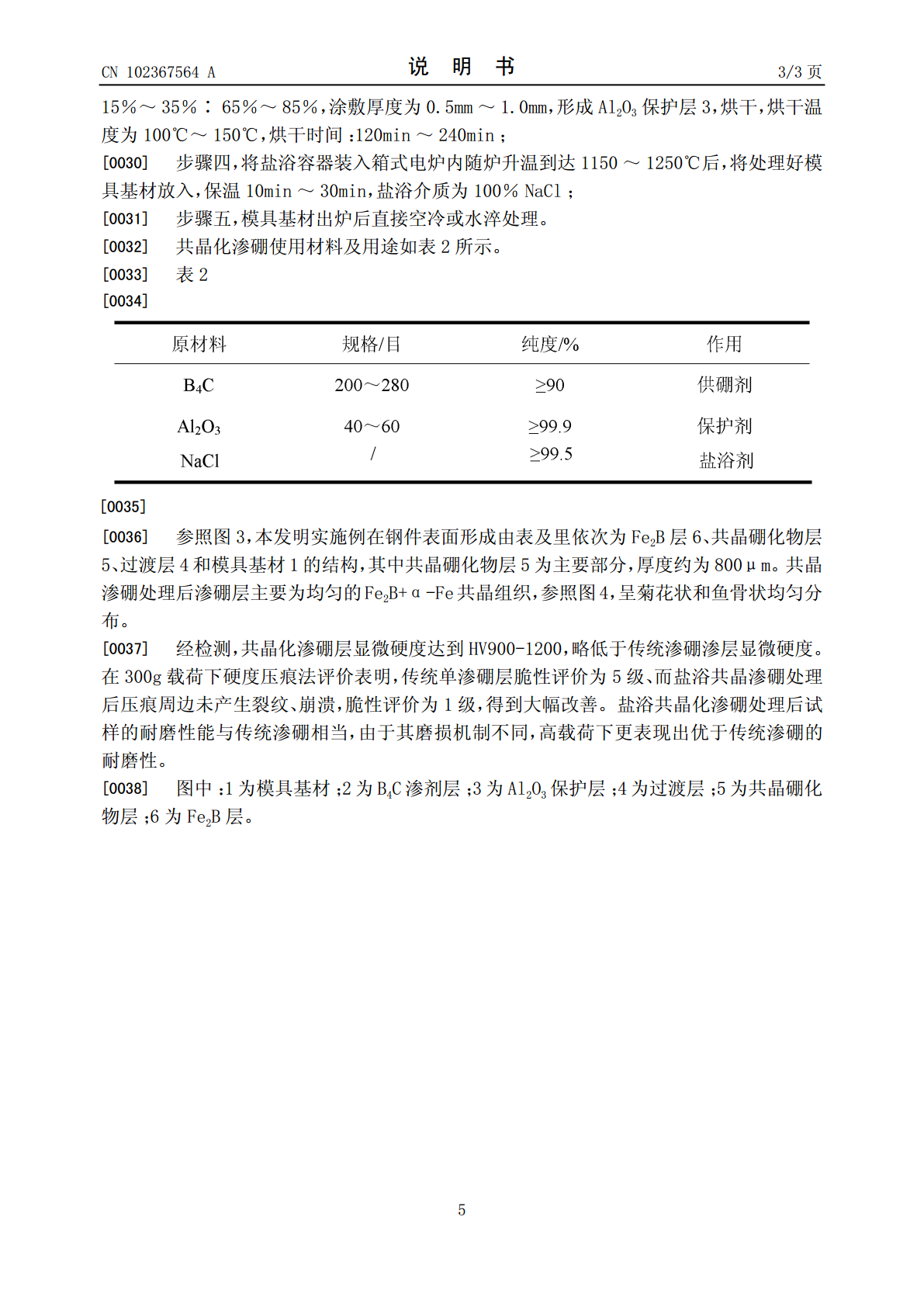

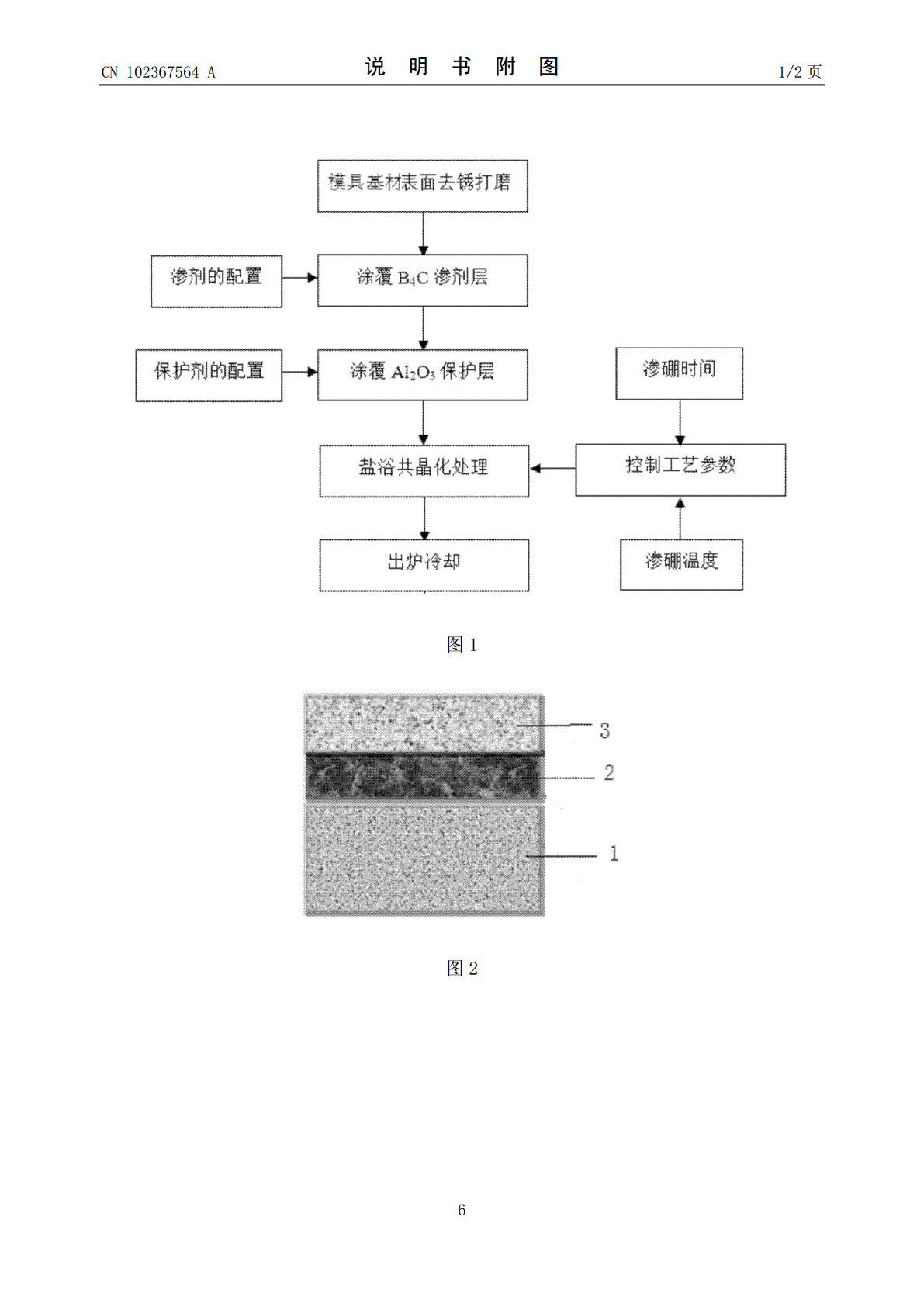

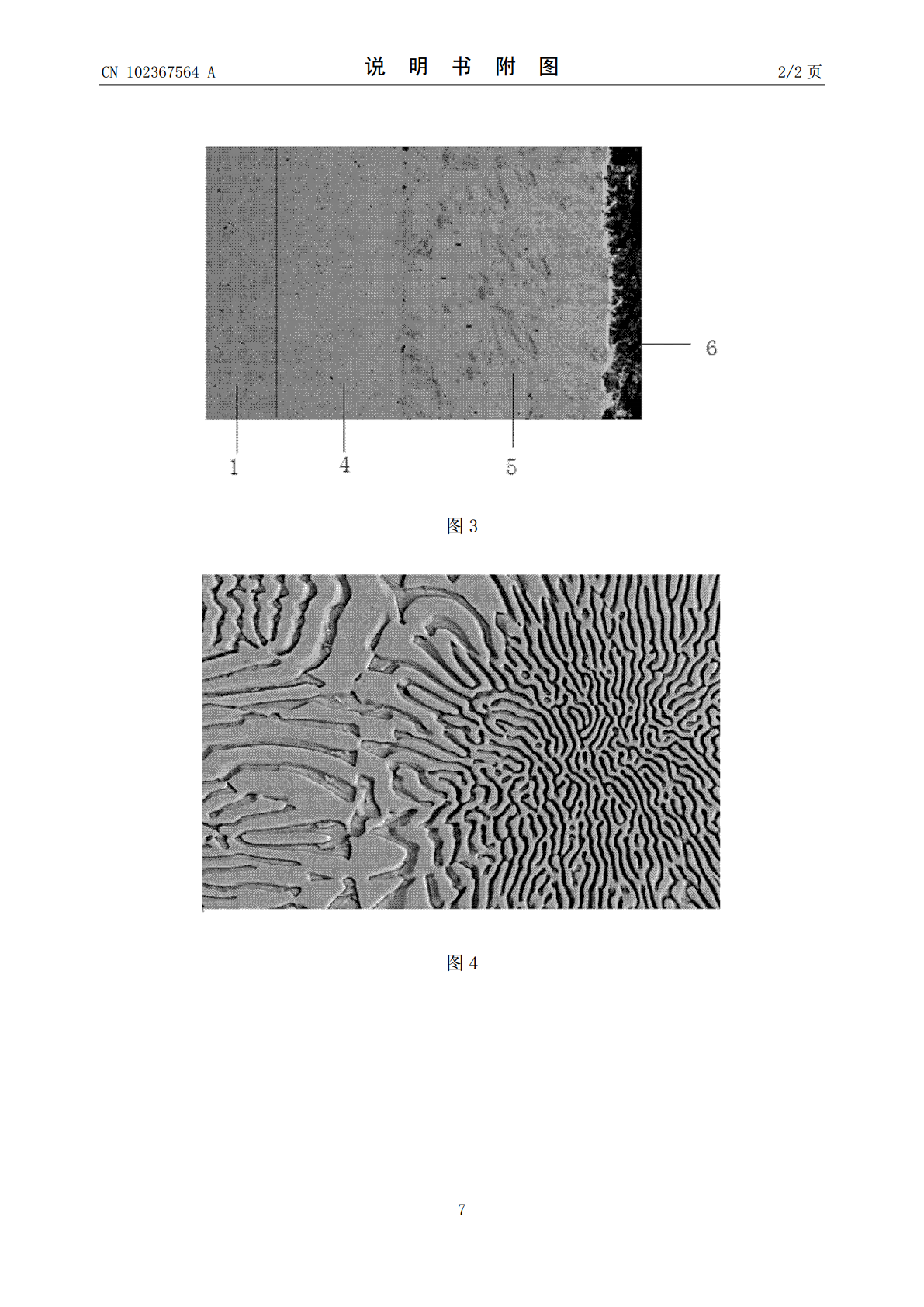

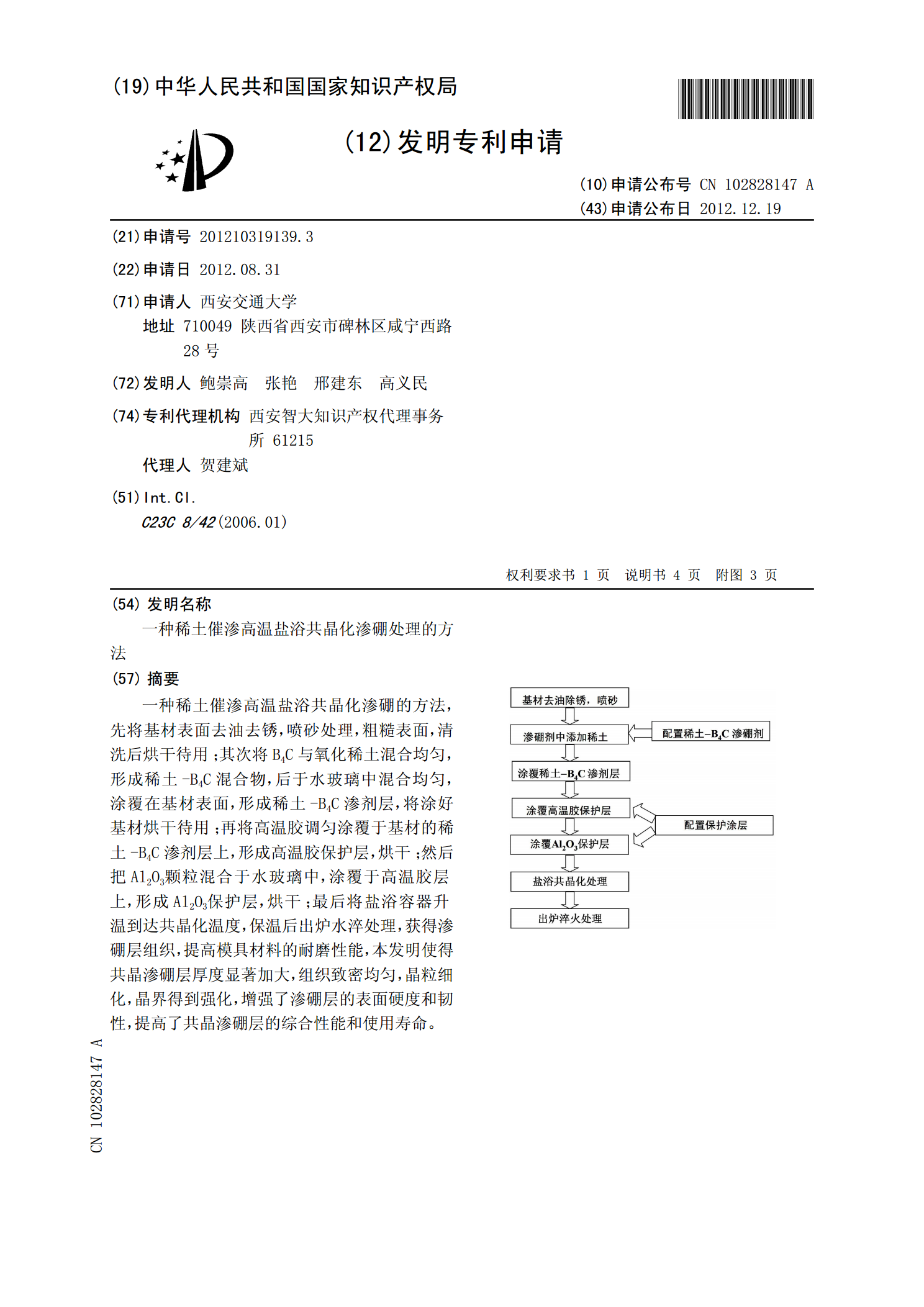

一种提高模具表面寿命的高温盐浴共晶化渗硼处理方法,先将模具基材表面去油去锈,打磨清洗后,烘干待用;再将B4C于水玻璃中混合均匀,涂敷在模具基材表面,形成B4C渗剂层,将涂好模具基材烘干待用;然后将Al2O3混合于水玻璃中,涂覆于模具基材的B4C渗剂层上,形成Al2O3保护层,烘干;再将盐浴容器升温到达共晶化温度(1150℃~1250℃),保温10min~30min后出炉空冷或水淬处理,获得厚度为800μm左右的渗硼层组织,提高模具材料的耐磨性能。该技术方法具有模具材料表面加热均匀性好(盐浴加热),渗硼时间

一种稀土催渗高温盐浴共晶化渗硼处理的方法.pdf

一种稀土催渗高温盐浴共晶化渗硼的方法,先将基材表面去油去锈,喷砂处理,粗糙表面,清洗后烘干待用;其次将B4C与氧化稀土混合均匀,形成稀土-B4C混合物,后于水玻璃中混合均匀,涂覆在基材表面,形成稀土-B4C渗剂层,将涂好基材烘干待用;再将高温胶调匀涂覆于基材的稀土-B4C渗剂层上,形成高温胶保护层,烘干;然后把Al2O3颗粒混合于水玻璃中,涂覆于高温胶层上,形成Al2O3保护层,烘干;最后将盐浴容器升温到达共晶化温度,保温后出炉水淬处理,获得渗硼层组织,提高模具材料的耐磨性能,本发明使得共晶渗硼层厚度显著

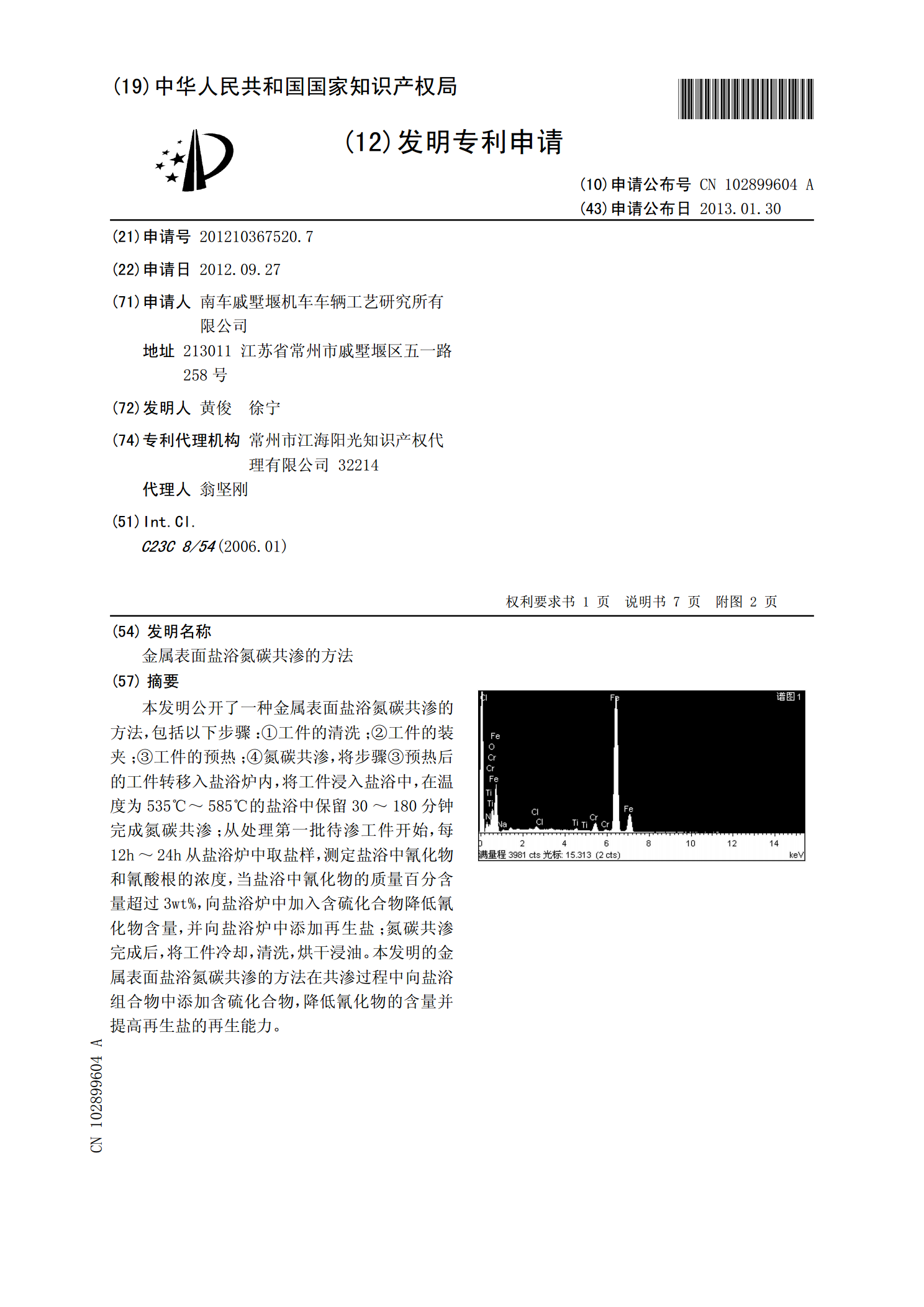

金属表面盐浴氮碳共渗的方法.pdf

本发明公开了一种金属表面盐浴氮碳共渗的方法,包括以下步骤:①工件的清洗;②工件的装夹;③工件的预热;④氮碳共渗,将步骤③预热后的工件转移入盐浴炉内,将工件浸入盐浴中,在温度为535℃~585℃的盐浴中保留30~180分钟完成氮碳共渗;从处理第一批待渗工件开始,每12h~24h从盐浴炉中取盐样,测定盐浴中氰化物和氰酸根的浓度,当盐浴中氰化物的质量百分含量超过3wt%,向盐浴炉中加入含硫化合物降低氰化物含量,并向盐浴炉中添加再生盐;氮碳共渗完成后,将工件冷却,清洗,烘干浸油。本发明的金属表面盐浴氮碳共渗的方法

一种popo盐浴三元共渗复合共渗处理方法.pdf

本发明公开了一种popo盐浴三元共渗复合共渗处理方法,包括以下步骤:(1)打磨抛光金属工件;(2)清洗;(3)预热;(4)N、C、S三元共渗:将预热后的工件转入氮化盐浴炉内进行三元共渗,共渗温度为550-580℃,共渗时间为3-3.5h;(5)氧化:将N、C、S三元共渗后的工件转入氧化盐浴炉进行氧化,氧化温度为395-405℃,氧化时间为20-30min;(6)去盐;(7)抛光;(8)氧化;(9)清洗干燥;(10)渗油。通过该工艺流程对其金属工件表层进行处理,可获得高耐磨性、抗咬合性、高耐腐蚀性、耐疲劳性

一种钢模具盐浴渗钒的方法.pdf

本发明公开一种钢模具盐浴渗钒的方法,包括以下操作步骤:(1)将制备成型的钢模具进行除污除油处理后,加入至改性液中,浸泡处理2‑3小时;(2)将渗钒盐加入至盐炉中,加热至550‑600℃后,将经过步骤(1)处理的钢模具加入至盐炉中,继续升温至950‑1000℃后,保温处理6‑7小时,然后取出钢模具,冷油淬火,低温回火处理2‑3小时后,将钢模具冷却至室温,制得成品。本发明提供的钢模具盐浴渗钒的方法,操作简单,成本低廉,制得的钢模具,渗钒层的厚度较高,模具性能更加优异。