金属表面盐浴氮碳共渗的方法.pdf

俊凤****bb

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

金属表面盐浴氮碳共渗的方法.pdf

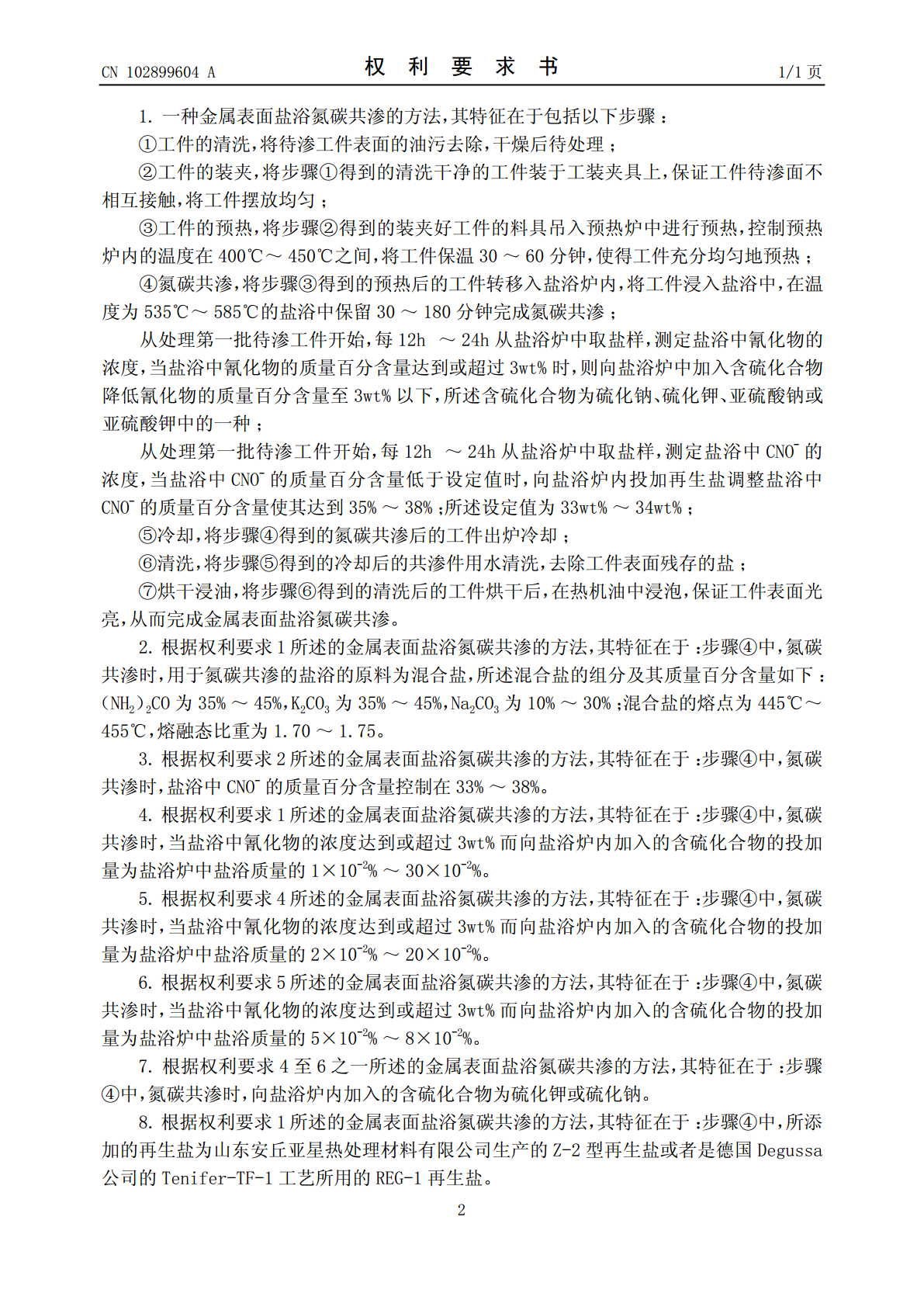

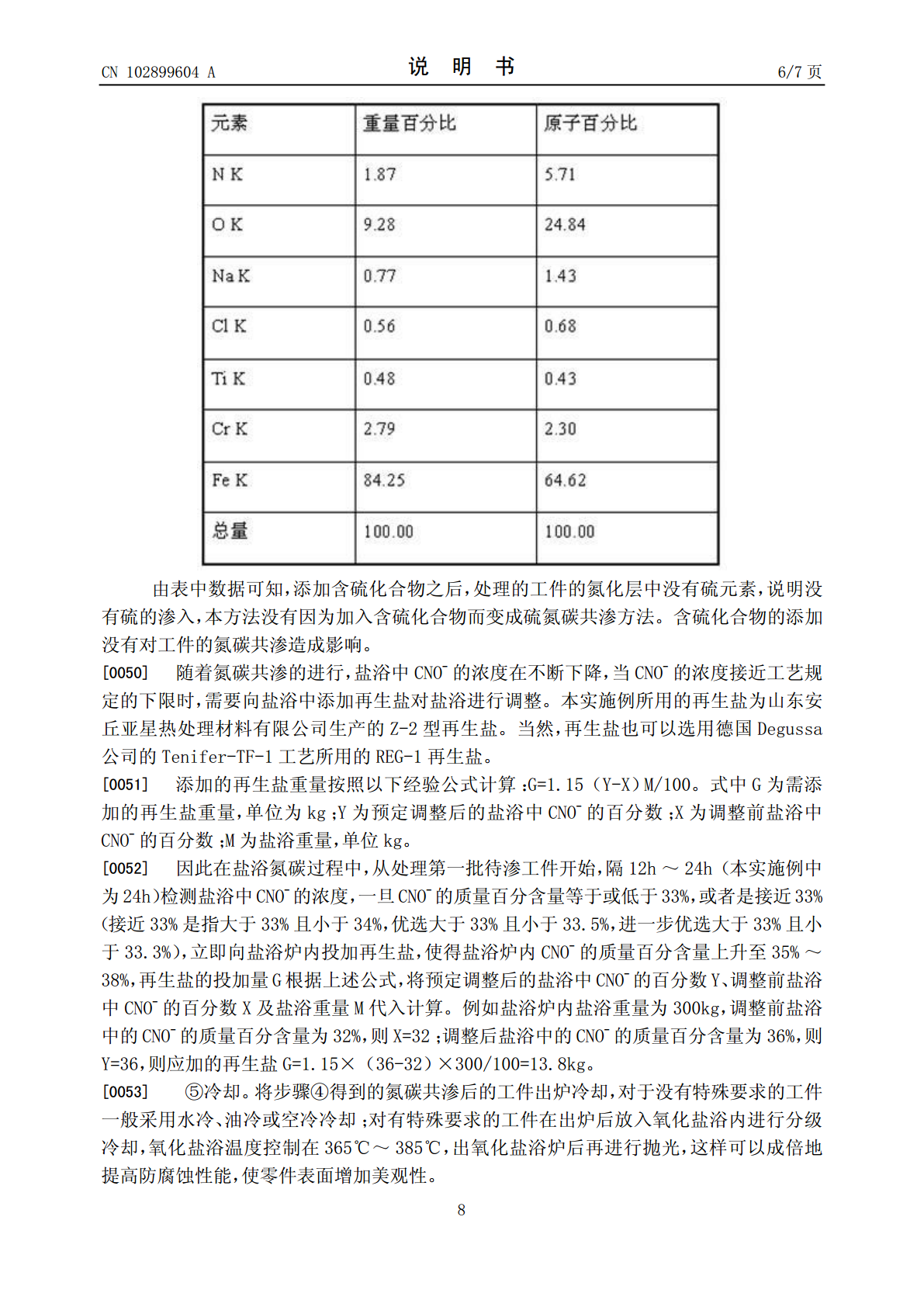

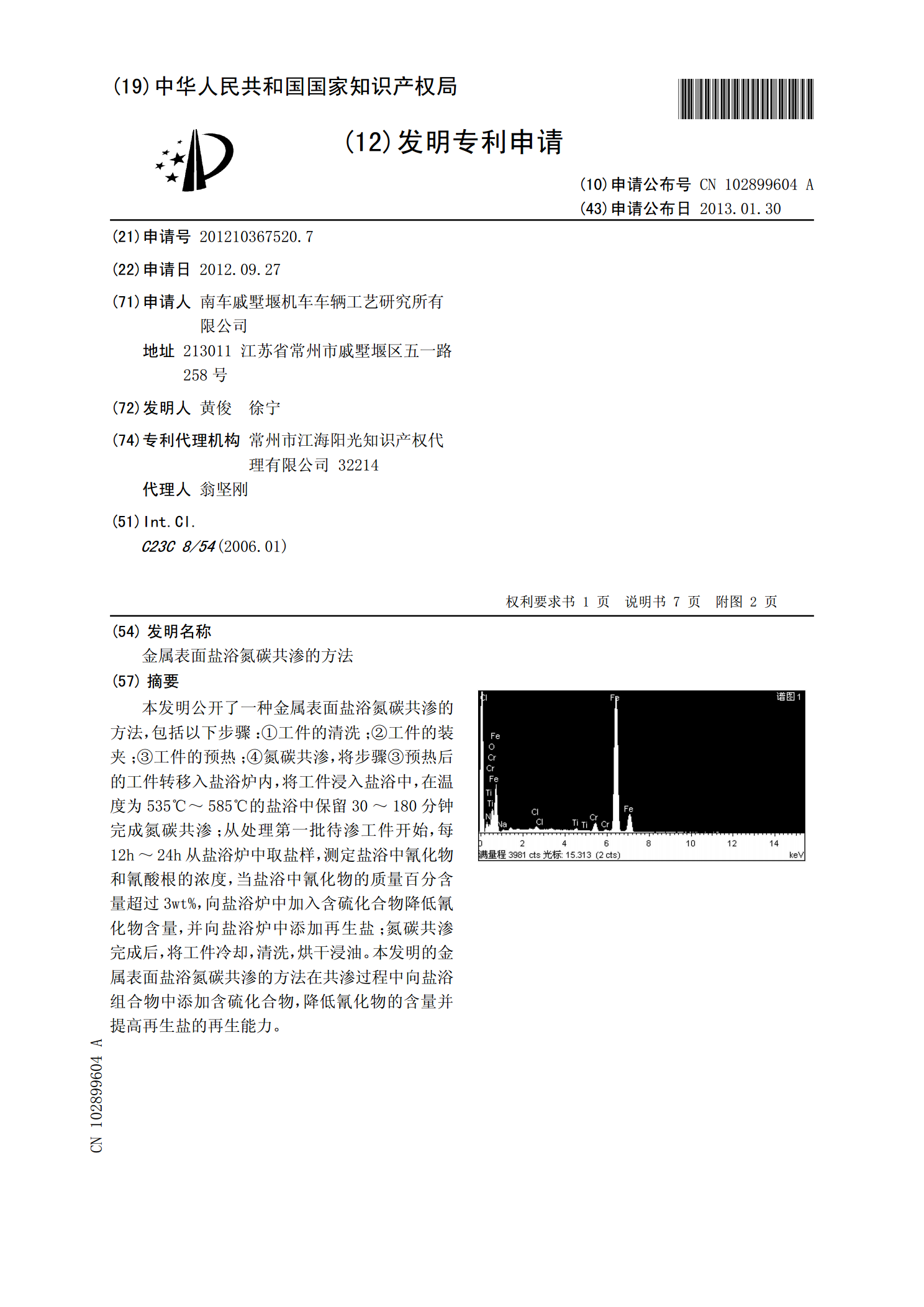

本发明公开了一种金属表面盐浴氮碳共渗的方法,包括以下步骤:①工件的清洗;②工件的装夹;③工件的预热;④氮碳共渗,将步骤③预热后的工件转移入盐浴炉内,将工件浸入盐浴中,在温度为535℃~585℃的盐浴中保留30~180分钟完成氮碳共渗;从处理第一批待渗工件开始,每12h~24h从盐浴炉中取盐样,测定盐浴中氰化物和氰酸根的浓度,当盐浴中氰化物的质量百分含量超过3wt%,向盐浴炉中加入含硫化合物降低氰化物含量,并向盐浴炉中添加再生盐;氮碳共渗完成后,将工件冷却,清洗,烘干浸油。本发明的金属表面盐浴氮碳共渗的方法

QPQ盐浴氮碳共渗工艺简介.docx

QPQ盐浴氮碳共渗工艺简介标题:QPQ盐浴氮碳共渗工艺简介摘要:QPQ盐浴氮碳共渗是一种先进的热处理工艺,通过在盐浴中同时进行氮化和碳化处理,可以显著提高材料的表面硬度、耐磨性和腐蚀性能。本文将从工艺原理、工艺流程、工艺参数和应用前景等方面对QPQ盐浴氮碳共渗工艺进行基本介绍,以期能对相关领域的研发人员和工程师提供有用的参考。1.引言QPQ盐浴氮碳共渗工艺是一种热处理技术,主要应用于提高金属材料的表面硬度,耐磨性和腐蚀性能。该工艺通过在特定条件下,将金属材料浸入含有氮化和碳化物盐浴中进行共渗,使盐浴中的碳

盐浴铁素体氮碳共渗的工艺控制.docx

盐浴铁素体氮碳共渗的工艺控制盐浴铁素体氮碳共渗技术是一种常见的工业表面处理技术,它能够极大地提高钢铁制品的机械性能,延长使用寿命,并且具有很高的工艺可靠性。本文将从以下几个方面对盐浴铁素体氮碳共渗工艺进行探讨:工艺流程、工艺控制以及工艺优化。一、工艺流程盐浴铁素体氮碳共渗工艺流程大致分为三个步骤:预处理、共渗和后处理。1.预处理:对待处理件进行清洗、除油、脱氧和调质。清洗过程是为了将待处理件表面的铁锈、油污等杂质去除干净,以便后面的共渗流程可以达到更好的效果。去油过程是为了将油脂去除,避免在共渗过程中产生

一种新型盐浴碳氮共渗工艺的应用.docx

一种新型盐浴碳氮共渗工艺的应用新型盐浴碳氮共渗工艺的应用摘要:传统的渗碳和渗氮工艺通常采用多步骤进行,在工艺过程中繁琐且容易造成几种不良现象。本文介绍了一种新型盐浴碳氮共渗工艺(SNCP),该工艺结合了高温盐浴处理和气氛气体渗碳工艺的优点,通过在盐浴中添加活性碳和合适的氮源实现钢材的碳氮共渗,从而显著提高钢材的硬度和耐磨性。通过对比试验和分析结果表明,SNCP工艺在处理各种钢材时具有较高的渗碳和渗氮速率,同时还能够改善钢材的表面质量和性能,具有广泛的应用前景。关键词:盐浴碳氮共渗;工艺优势;硬度;耐磨性;

直流电场对35钢盐浴碳氮共渗技术的影响.docx

直流电场对35钢盐浴碳氮共渗技术的影响35钢盐浴碳氮共渗技术是一种重要的表面处理工艺,它可以增强钢铁材料的表面硬度、耐磨性和抗腐蚀性,提高其使用寿命和机械强度。在这一技术中,直流电场扮演着重要的角色,它可以对化学反应过程和离子扩散过程产生影响,进而调控共渗层的结构和性能。本论文将针对直流电场对35钢盐浴碳氮共渗技术的影响进行讨论。一、直流电场的作用机制直流电场可以对离子扩散过程产生影响,这是因为带电离子在电场力的作用下会发生偏移运动。正电荷离子会向阴极移动,而负电荷离子则会向阳极移动。因此,当直流电场存在