在线固溶炉.pdf

努力****妙风

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

在线固溶炉.pdf

本发明公开了一种在线固溶炉,包括加热炉、淬火室;加热炉和淬火室水平设置,加热炉前端的进料端设有上料辊道,加热炉出料端与淬火室进料端之间设有过渡辊,淬火室后端的出料端设有下料辊道。本发明设备具兼容性强、产品规格覆盖范围广、淬火转移时间短、适合大型板材的大批量生产。

固溶炉.pdf

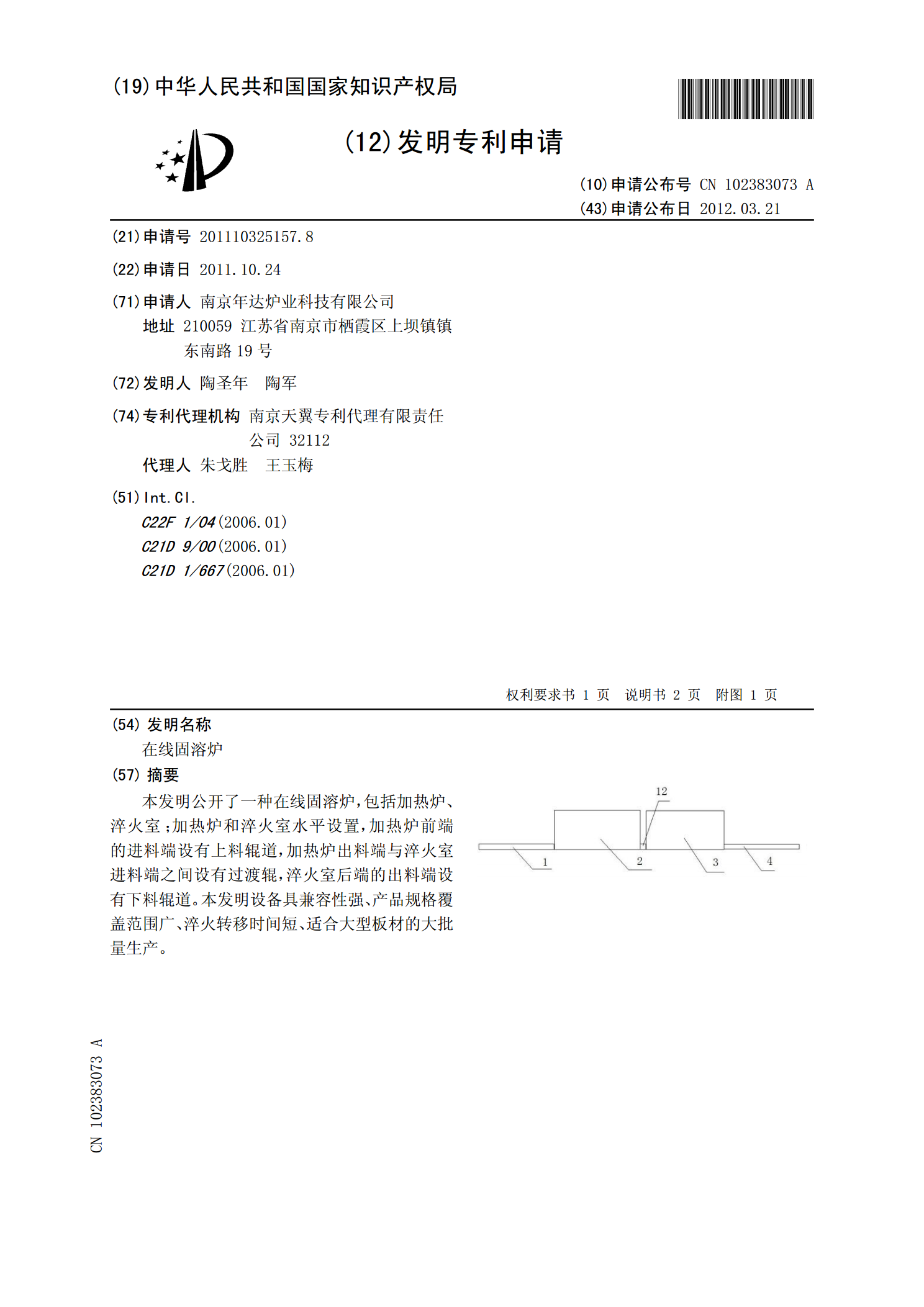

本发明涉及一种固溶炉,包括第一环座和第二环座,设于第一环座和第二环座之间的加热区,其特征在于所述加热区包括玻璃管、玻璃管座和感应加热线圈,感应加热线圈绕在玻璃管的中部,玻璃管座套在玻璃管的两端,玻璃管座与环座连接。在玻璃管的两端套设玻璃管座,感应加热线圈绕在玻璃管的中部,用紧固件将玻璃管与玻璃管座连接;玻璃管座外表面圆柱形的直径不变,不同直径的玻璃管与玻璃管座搭配时,改变玻璃管座的内径,使其内径与相应的玻璃管相匹配,玻璃管座可以与不同直径的玻璃管搭配使用。满足不同焊管对感应加热线圈和玻璃管的要求,提高焊管

不锈钢焊管在线光亮固溶炉.pdf

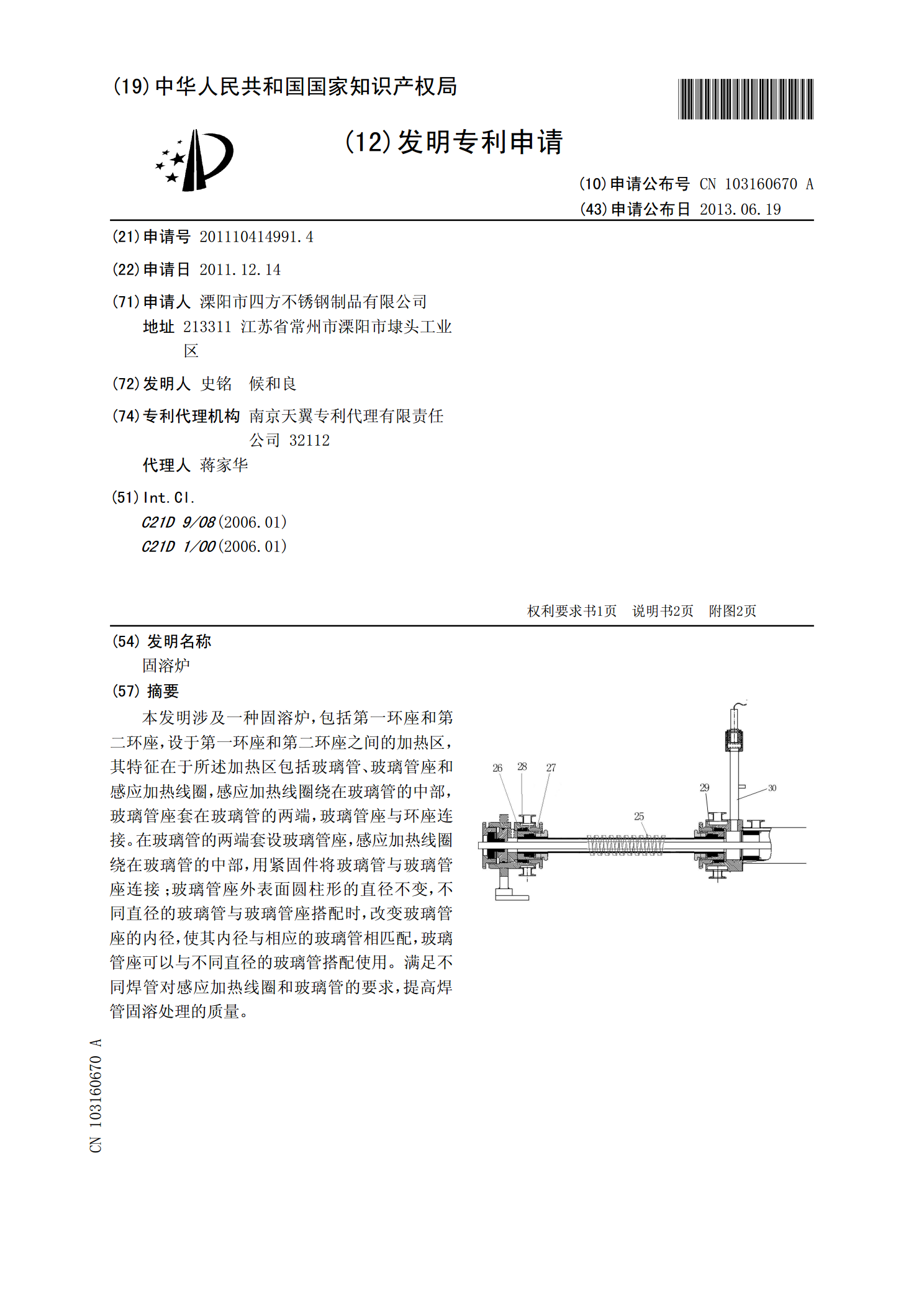

本发明涉及一种不锈钢焊管在线光亮固溶炉,包括第一环座和第二环座,设于第一环座和第二环座之间的加热区,加热区包括玻璃管,玻璃管的两端插入环座后与环座连接,所述玻璃管的两端与环座之间设有密封槽,密封槽设在环座上,密封槽靠近环座中心侧的深度小于另一侧的深度,密封槽上放置密封垫。安装时,先将密封垫套在玻璃管的两端,再将玻璃管插入环座,插入后,用紧固件将玻璃管与环座固定,固定时,紧固件沿着玻璃管端面与环座连接处方向挤压密封垫,由于密封槽靠近环座中心侧的深度小于另一侧的深度,挤压时,所施加的挤压力能够更好的传递到密封

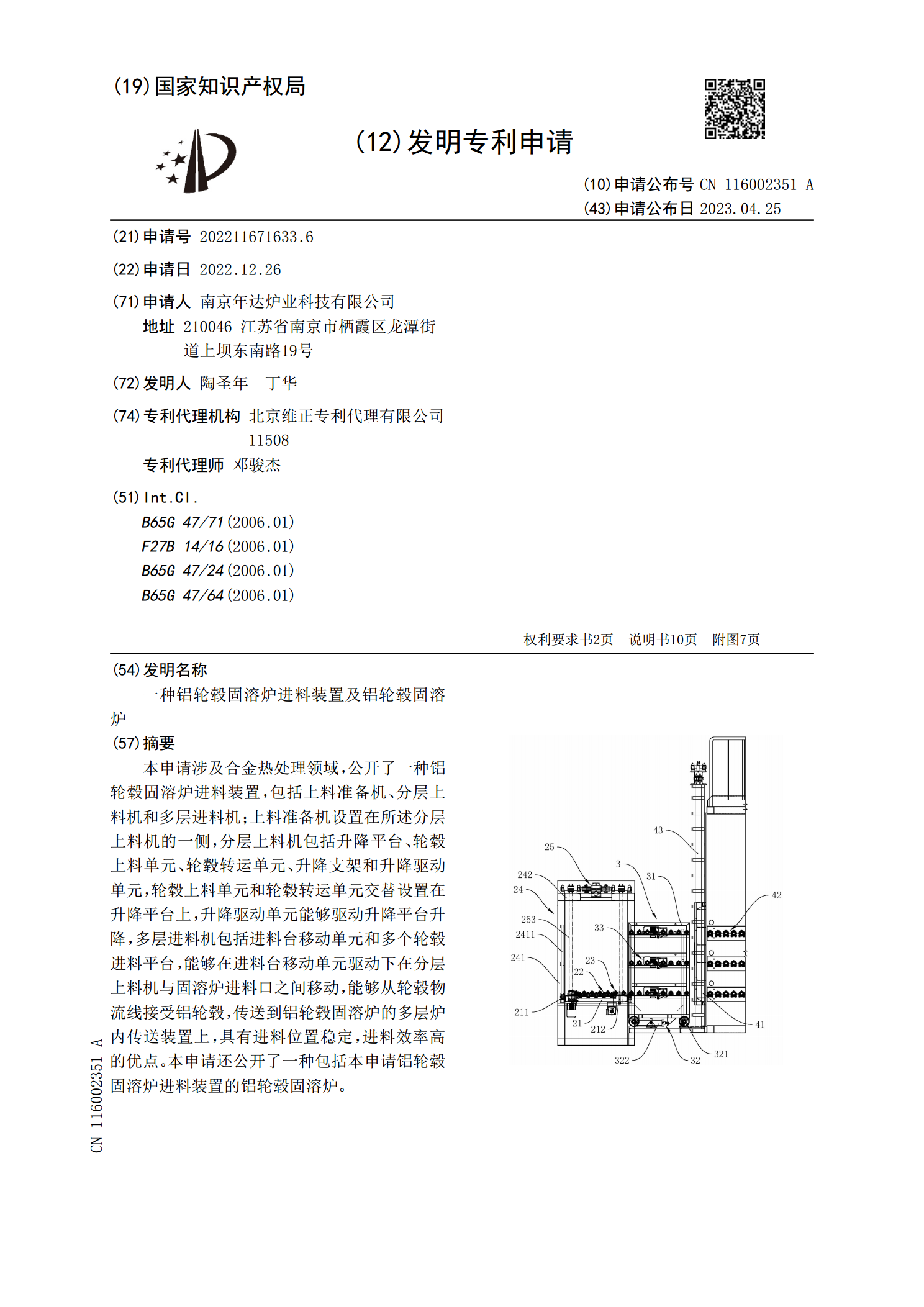

一种铝轮毂固溶炉进料装置及铝轮毂固溶炉.pdf

本申请涉及合金热处理领域,公开了一种铝轮毂固溶炉进料装置,包括上料准备机、分层上料机和多层进料机;上料准备机设置在所述分层上料机的一侧,分层上料机包括升降平台、轮毂上料单元、轮毂转运单元、升降支架和升降驱动单元,轮毂上料单元和轮毂转运单元交替设置在升降平台上,升降驱动单元能够驱动升降平台升降,多层进料机包括进料台移动单元和多个轮毂进料平台,能够在进料台移动单元驱动下在分层上料机与固溶炉进料口之间移动,能够从轮毂物流线接受铝轮毂,传送到铝轮毂固溶炉的多层炉内传送装置上,具有进料位置稳定,进料效率高的优点。本

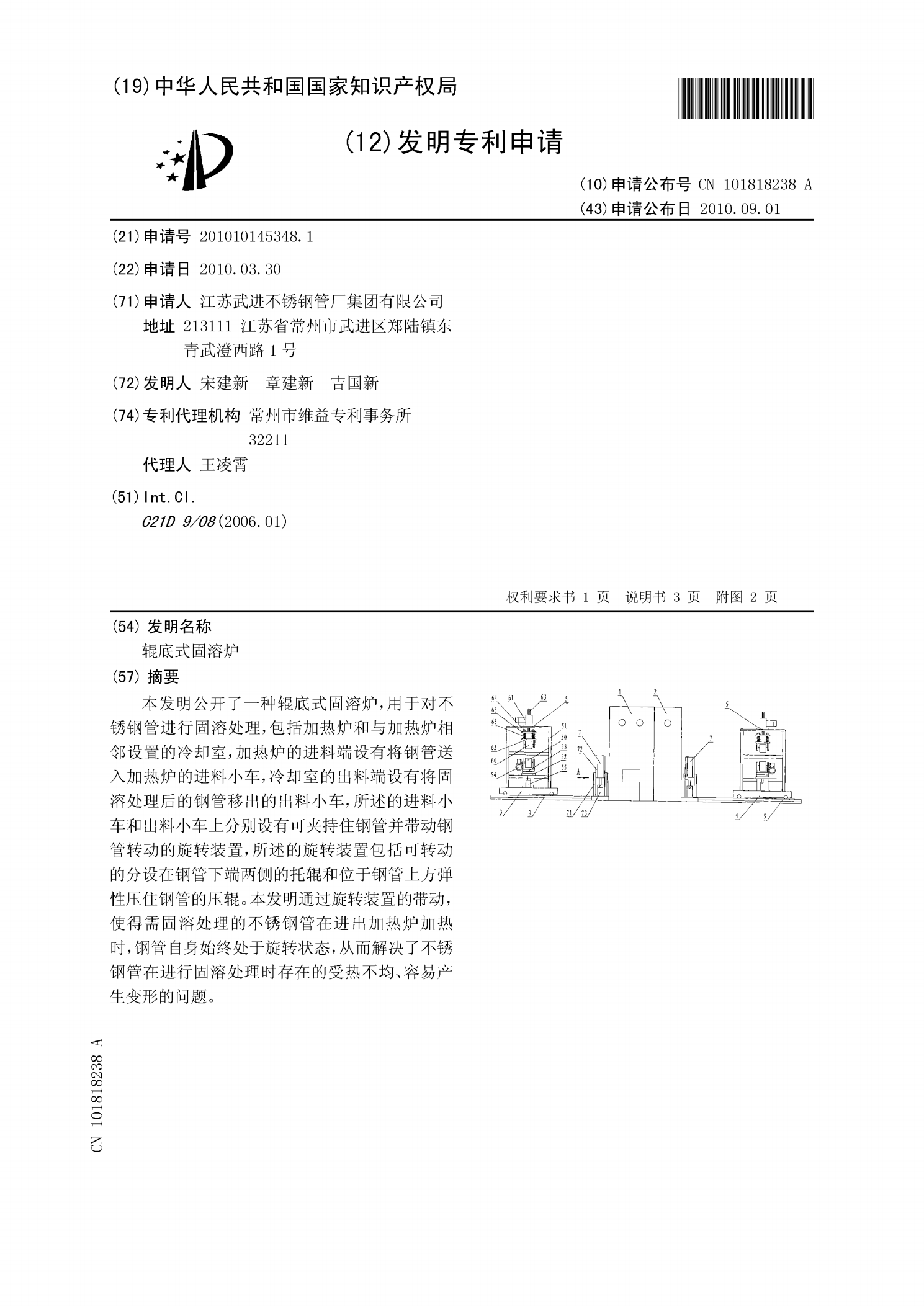

辊底式固溶炉.pdf

本发明公开了一种辊底式固溶炉,用于对不锈钢管进行固溶处理,包括加热炉和与加热炉相邻设置的冷却室,加热炉的进料端设有将钢管送入加热炉的进料小车,冷却室的出料端设有将固溶处理后的钢管移出的出料小车,所述的进料小车和出料小车上分别设有可夹持住钢管并带动钢管转动的旋转装置,所述的旋转装置包括可转动的分设在钢管下端两侧的托辊和位于钢管上方弹性压住钢管的压辊。本发明通过旋转装置的带动,使得需固溶处理的不锈钢管在进出加热炉加热时,钢管自身始终处于旋转状态,从而解决了不锈钢管在进行固溶处理时存在的受热不均、容易产生变形的