一种叶片表面抗点蚀涂层及其制备方法.pdf

森林****io

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种叶片表面抗点蚀涂层及其制备方法.pdf

本发明提出了一种叶片表面抗点蚀涂层及其制备方法,所述涂层由里向外依次由粘结层、阻挡层和表面层组成;其中以纯金属Ti作为粘结层,由里向外依次以TiN和TiC作为阻挡层,以TiCN作为表面层;所述制备方法采用电弧离子镀膜机在叶片基体上依次沉积粘结层、阻挡层和表面层。本发明提出的多层抗点蚀涂层结构,具有较低的摩擦系数,较高的硬度,较好的耐磨性,良好的涂层和基体结合力,优越的抗点蚀能力;在制备过程中,要求沉积过程前,炉体真空度至少为6.7×10-3Pa,炉体温度为250℃~450℃,以减少沉积过程中对叶片基体材料

一种汽轮机叶片材料表面多层抗点蚀涂层的制备方法.pdf

本发明涉及一种汽轮机叶片材料表面多层抗点蚀涂层的制备方法,技术特征在于:以纯Ti作为过渡层,TiN作为中间层,表面层由TiAlN层组成;涂层的制备方法包括:工件表面清洗、离子轰击清洗、制备过渡层、制备中间层和制备表层TiAlN层。本发明中涉及的涂层采用带有磁过滤的电弧离子镀设备制备,靶材为纯Ti靶和纯Al靶,工作气体采用氩气,反应气体采用氮气。本发明涂层的显微硬度为1800~2500HV0.1,涂层表面光滑致密、涂层均匀、大颗粒较少,涂层与基体结合力的临界载荷为15~20N,涂层与基体的结合力良好,涂层的

一种热障抗烧蚀复合涂层及其制备方法.pdf

本发明属于难熔金属及其复合材料领域,公开一种热障抗烧蚀复合涂层,所述复合涂层设置于金属基体上,所述复合涂层自所述金属基体表面向外依次包括结合层、热障层,其中,所述热障层的材质为隔热陶瓷与钨和/或钼的复合粉末。本发明的热障抗烧蚀复合涂层具有良好的耐高温、抗烧蚀、抗氧化、抗冲刷、抗剥落性能,特别适合于在气流强大的环境中使用;另外,本发明成本低。本发明的热障抗烧蚀复合涂层可以应用于舰船发动机、地面燃气涡轮、飞行器的翼片、尾翼和舵片等高温条件下工作的构件表面以对其进行热保护,从而延长金属基体的使用寿命。通过改变热

一种热障抗烧蚀复合涂层及其制备方法.pdf

本发明属于难熔金属及其复合材料领域,公开一种热障抗烧蚀复合涂层,所述复合涂层设置于金属基体上,所述复合涂层自所述金属基体表面向外依次包括结合层、热障层,其中,所述热障层的材质为隔热陶瓷与钨和/或钼的复合粉末。本发明的热障抗烧蚀复合涂层具有良好的耐高温、抗烧蚀、抗氧化、抗冲刷、抗剥落性能,特别适合于在气流强大的环境中使用;另外,本发明成本低。本发明的热障抗烧蚀复合涂层可以应用于舰船发动机、地面燃气涡轮、飞行器的翼片、尾翼和舵片等高温条件下工作的构件表面以对其进行热保护,从而延长金属基体的使用寿命。通过改变热

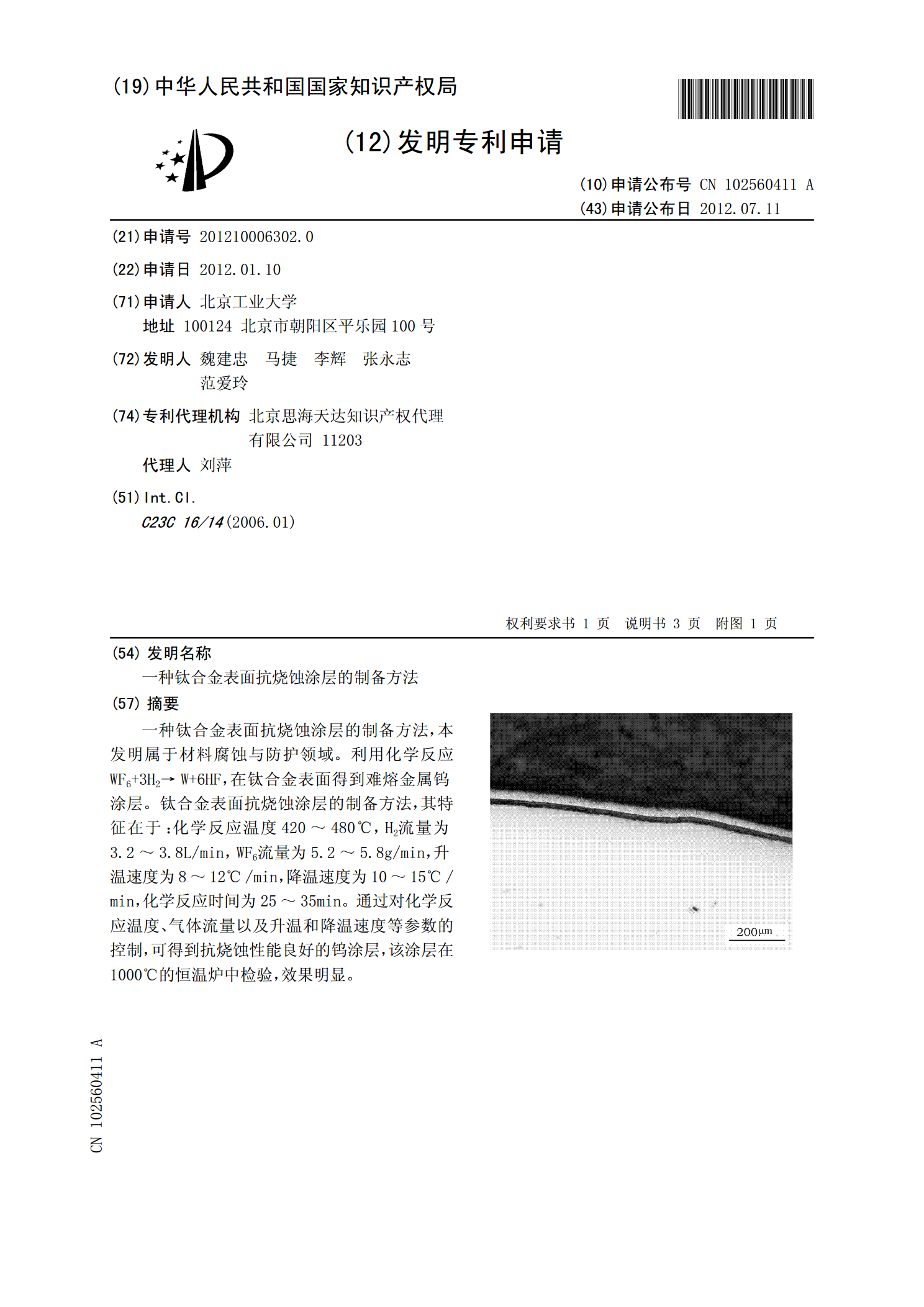

一种钛合金表面抗烧蚀涂层的制备方法.pdf

一种钛合金表面抗烧蚀涂层的制备方法,本发明属于材料腐蚀与防护领域。利用化学反应WF6+3H2→W+6HF,在钛合金表面得到难熔金属钨涂层。钛合金表面抗烧蚀涂层的制备方法,其特征在于:化学反应温度420~480℃,H2流量为3.2~3.8L/min,WF6流量为5.2~5.8g/min,升温速度为8~12℃/min,降温速度为10~15℃/min,化学反应时间为25~35min。通过对化学反应温度、气体流量以及升温和降温速度等参数的控制,可得到抗烧蚀性能良好的钨涂层,该涂层在1000℃的恒温炉中检验,效果明