空调压缩机曲轴生产工艺.pdf

思洁****爱吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

空调压缩机曲轴生产工艺.pdf

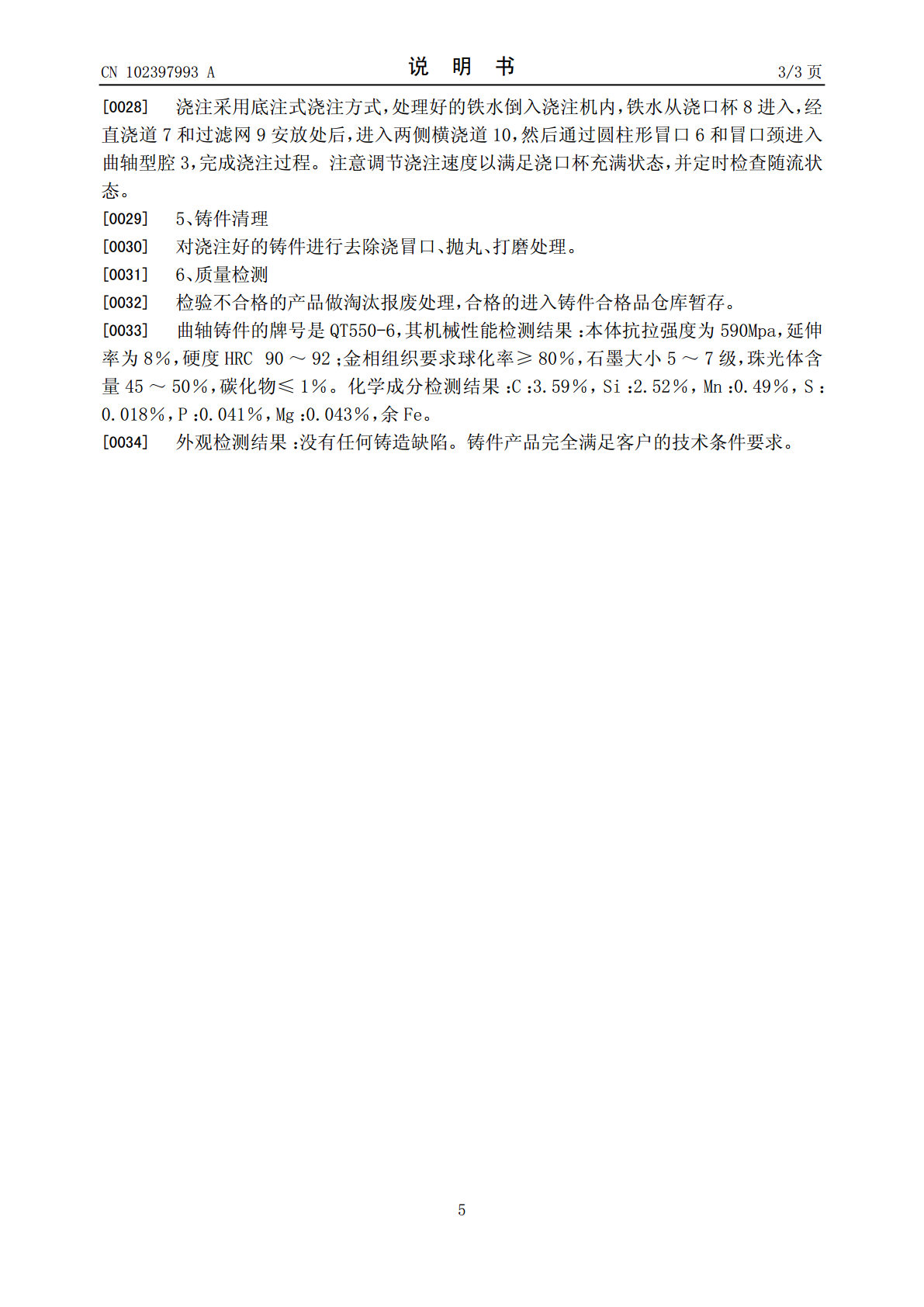

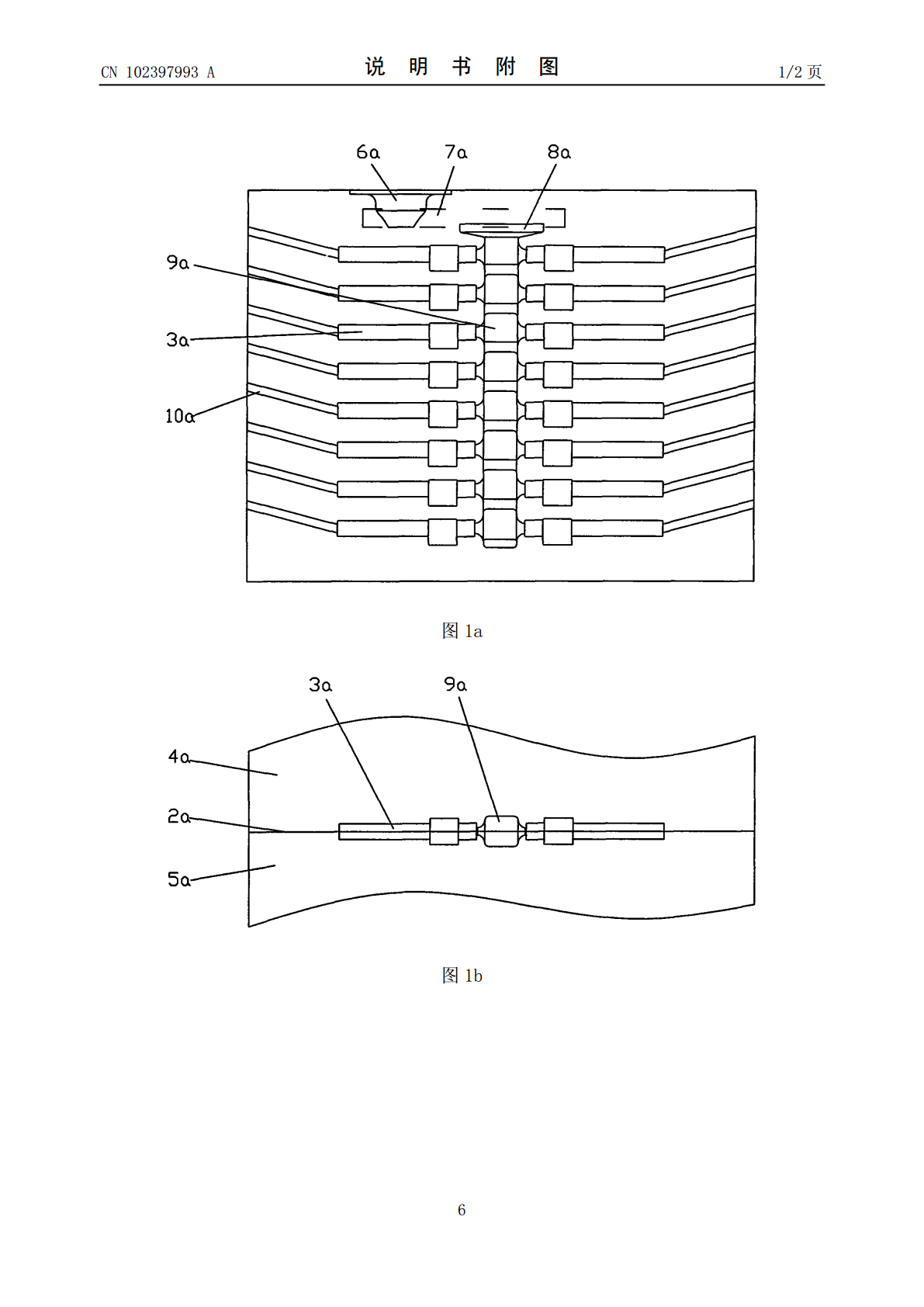

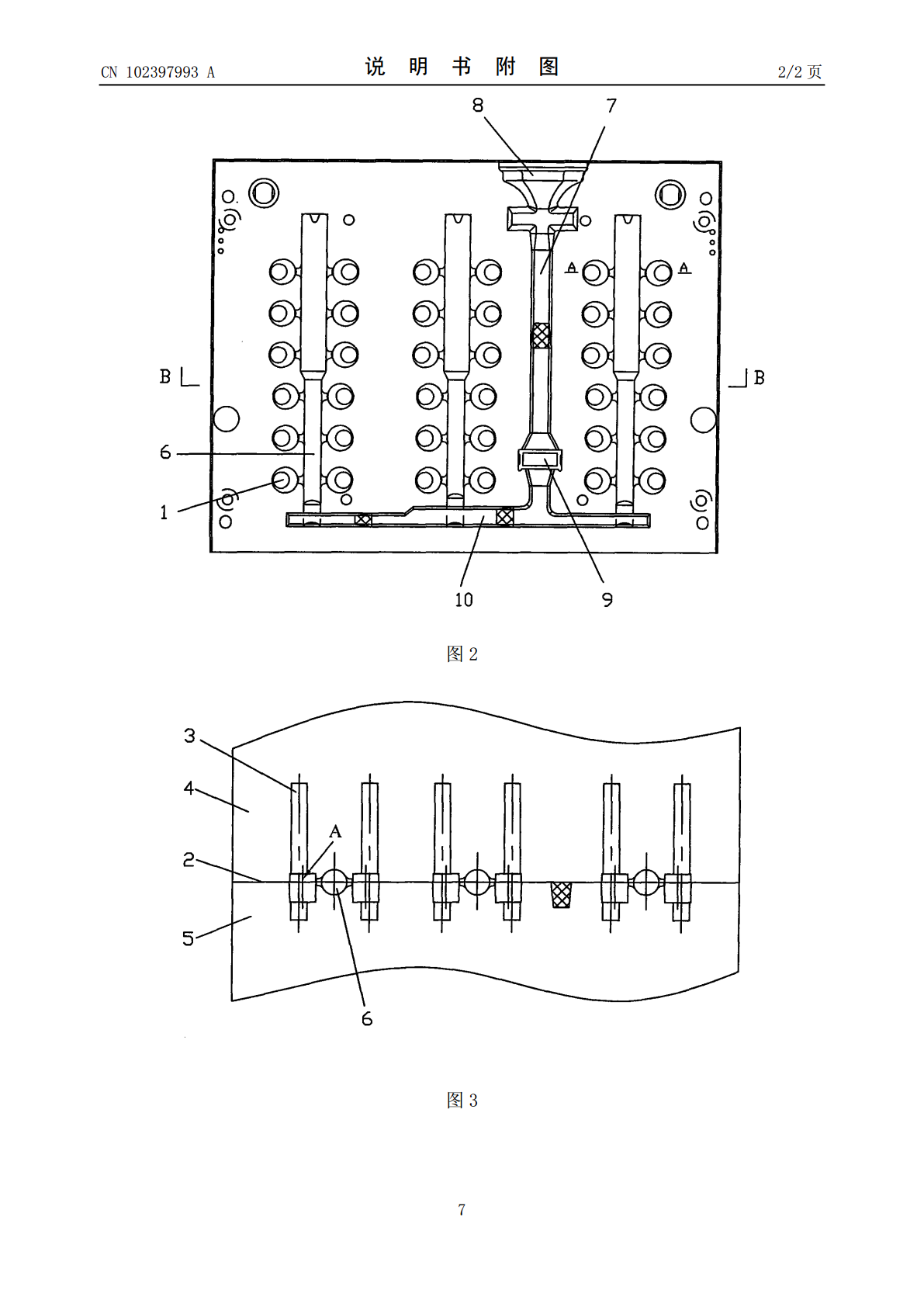

空调压缩机曲轴生产工艺,其步骤包括混砂,造型,熔炼和炉前处理,浇注,铸件清理及产品质量检验;造型设计过程中,曲轴模具的轴向方向垂直于分型面,曲轴模具在曲轴偏心处分型;造型起模后,形成曲轴型腔,曲轴型腔分别在相邻两砂型内;浇注采用底注式浇注方式,用过滤网对铁水进行过滤。本发明在满足曲轴铸件的技术要求的前提下,提高了生产效率,达到了节能减排的目的。

空调压缩机曲轴.pdf

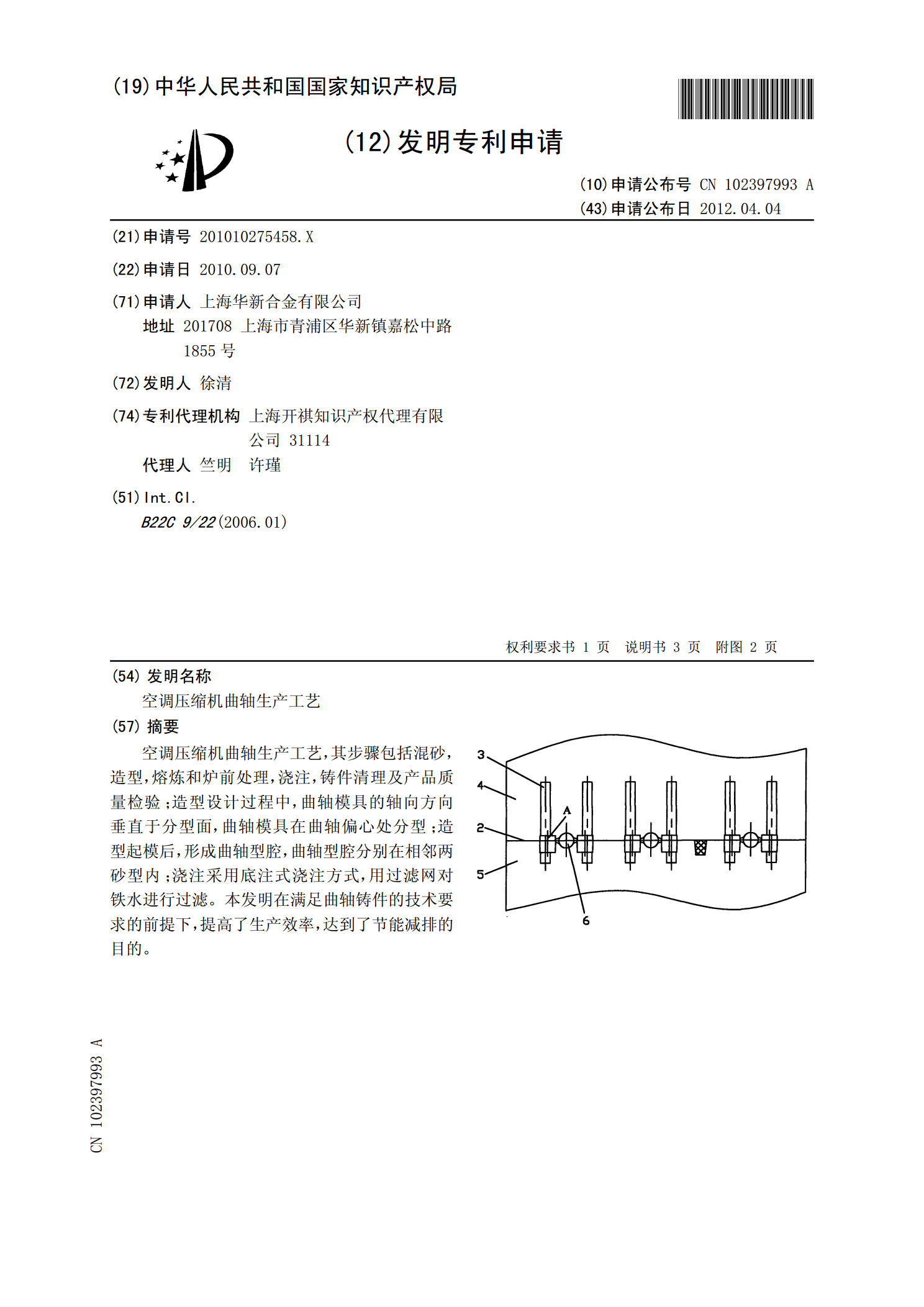

本实用新型涉及机械技术领域,公开了空调压缩机曲轴,包括曲柄臂,所述曲柄臂一侧远离中心处设置有多个输出轴,所述输出轴左端固定连接有连接头一,最左侧所述输出轴左端通过连接头一螺纹连接在曲柄臂内部,所述输出轴右侧设置有连接凹槽,所述连接凹槽通过连接头一与另一个输出轴螺纹连接,所述曲柄臂另一侧圆心处设置有主轴颈,所述主轴颈右端固定连接有连接头二。本实用新型中,通过设置的多个输出轴配合连接头一实现可扩展以连接更多气缸,且主轴颈与输出轴可方便拆卸更换型号,提高实用性,同时,设置的油孔一、油孔二、油道凹槽和通油孔使润滑

曲轴组件、压缩机和空调器.pdf

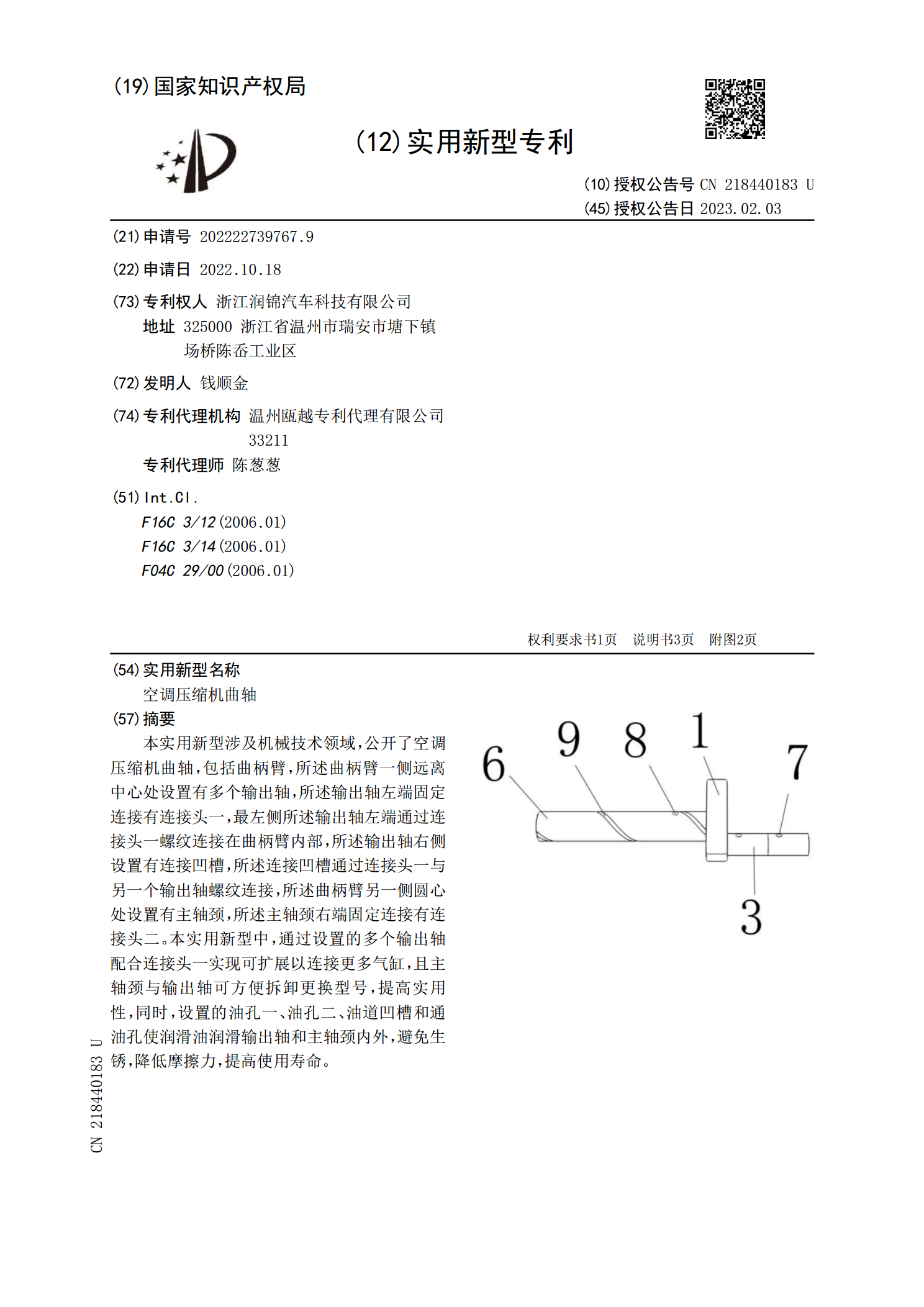

本申请提供了一种曲轴组件、压缩机和空调器,其特征在于,包括曲轴、平衡块(21)、第一偏心轮(22)、套设在所述第一偏心轮(22)上的第一滚子(23)、第二偏心轮(24)和套设在所述第二偏心轮(24)上的第二滚子(25),定义垂直于曲轴的中心轴线的面为基准面,所述平衡块(21)与所述第二偏心轮(24)、所述第二滚子(25)的相对于基准面的力矩之和等于所述第一偏心轮(22)与所述第一滚子(23)相对于基准面的力矩之和。本发明的实施例中所提供的一种曲轴组件,能够减少平衡块数量,进而减少电机动能的浪费。

一种空调压缩机曲轴夹具.pdf

本发明公开了一种空调压缩机曲轴夹具,包括底座、定位装置和夹紧装置,其特征在于,所述底座上设有滑槽,所述滑槽上设有一对顶针支架,所述顶针支架上设有旋转手轮,所述定位装置包括定位台和定位槽,所述定位台设于所述底座上,所述定位台上设有与曲轴形状大小相匹配的定位槽,所述定位槽上放置有曲轴,所述夹紧装置包括一对压爪和一对顶针,所述一对压爪分别设于定位台上曲轴的左右两侧,所述顶针垂直固定于所述顶针支架上,所述一对顶针分别与曲轴的两端触接顶紧。结构简单,安装简便,成本低廉,操作方法易于掌握,大大地提高了工作效率,定位精

汽车空调压缩机曲轴的表面渗碳处理方法.pdf

本发明涉及汽车空调压缩机曲轴的加工技术领域,尤其是一种汽车空调压缩机曲轴的表面渗碳处理方法,在曲轴表面非渗碳区域涂刷防渗碳涂料,然后在烘炉内进行烘干,其中烘炉内的温度保持在85‑100℃,烘30‑40min,然后将曲轴取出冷却至室温;然后将曲轴放入充满氮气的炉罐内进行高温渗碳氮化,其中渗碳氮化的温度为600‑700℃,时间为20‑30min;然后将曲轴放置在温度为980‑1030℃的温度下,碳势为1.0%的渗碳介质中保温5小时,最后将工件冷却即可。本发明所得到的汽车空调压缩机曲轴的表面渗碳处理方法,其利用