一种焦炉碳化室涂层材料及其制备方法.pdf

纪阳****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种焦炉碳化室涂层材料及其制备方法.pdf

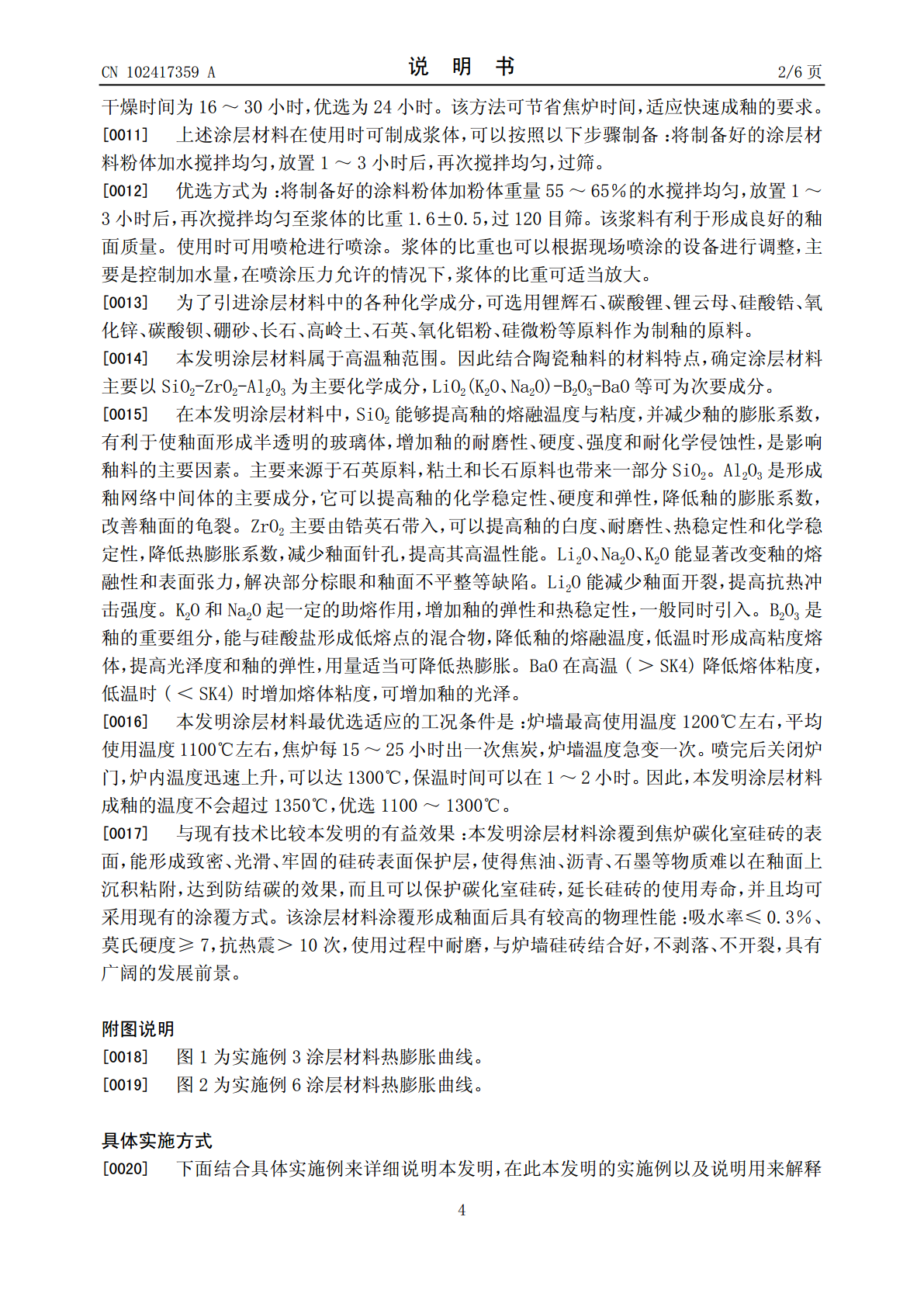

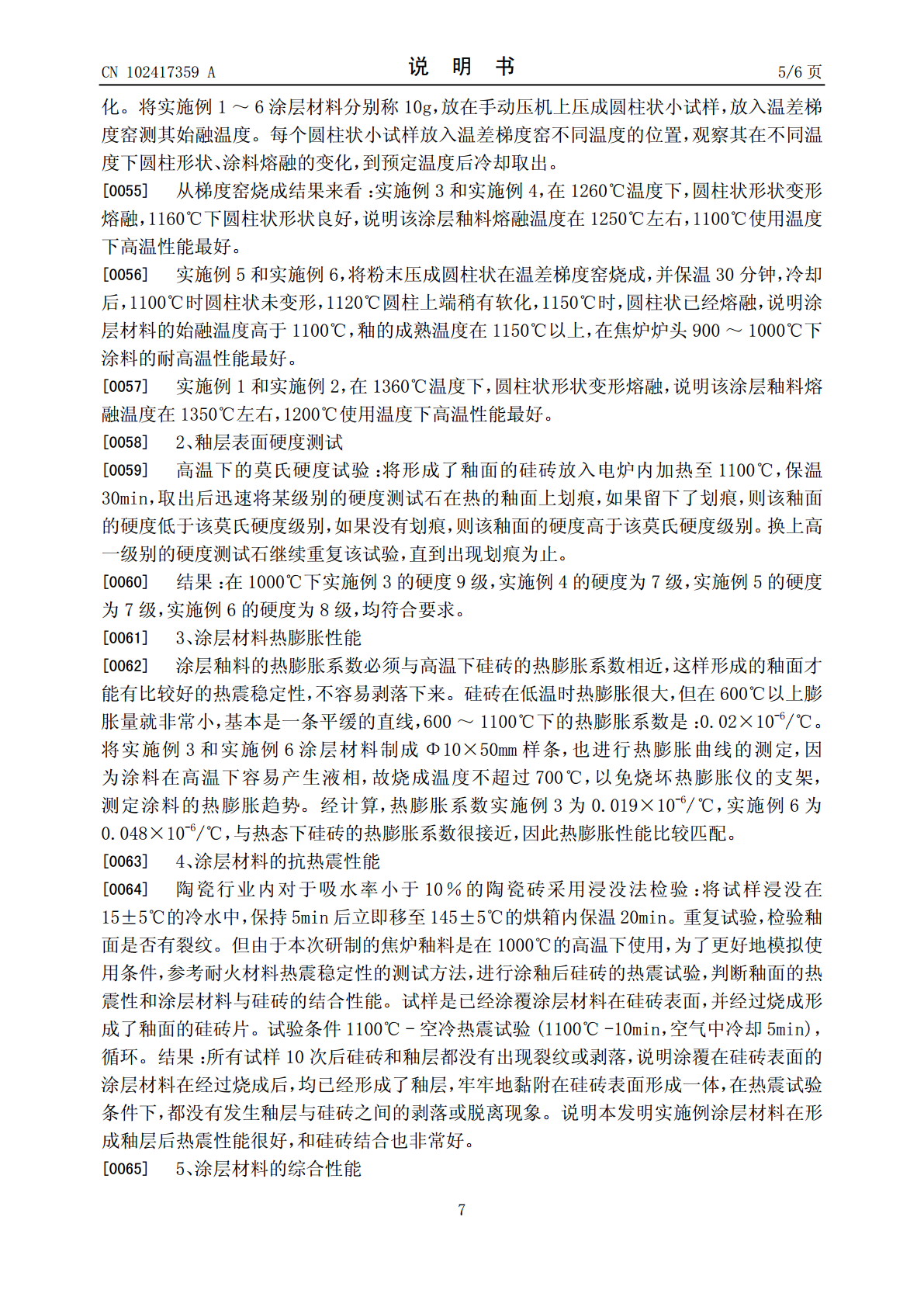

本发明公开了一种焦炉碳化室涂层材料,该材料包括以下组分:SiO2:50%~65%,Al2O3:20%~30%,ZrO2:2%~10%,BaO:1%~8%,Li2O:1%~8%,Fe2O3:0.05%~0.5%,TiO2:0.05%~0.5%,K2O:1%~5%,Na2O:1%~5%,B2O3:1%~5%。将本发明涂层材料涂覆到焦炉碳化室硅砖的表面,能形成致密、光滑、牢固的硅砖表面保护层,焦油、沥青、石墨等物质难以在釉面上沉积粘附,达到防结碳的效果,而且可以保护碳化室硅砖,延长硅砖的使用寿命。

一种新型碳化铬涂层及其制备方法.pdf

本发明属于新材料技术领域,且公开了一种新型碳化铬涂层,该所述碳化铬涂层中Cr元素的原子百分比为60~90%,C元素的原子百分比为40~10%,且碳化铬涂层厚度为0.2~30μm,表面显微硬度为6~24GPa。本发明采用碳化铬靶材与铬金属靶进行共溅射,通过分别调控两种靶的数量和溅射功率来调节涂层中元素比例,得到元素含量适当的Cr?C二元硬质涂层,可制备铬/碳原子比为1.5:1到9:1之间的特定成分,涂层成分精准、组织致密;打底层到碳化铬为梯度结构,结合强度高;涂层中不含单质碳相,抗高温氧化性能好;涂层不含氢

一种含碳化硼‑碳化钨涂层的钨材料及其制备方法.pdf

本发明提供一种含碳化硼‑碳化钨涂层的钨材料及其制备方法,含碳化硼‑碳化钨涂层的钨材料依次包括高纯钨零件、碳化钨涂层和碳化硼涂层,具体制备方法为:将表面处理的高纯钨零件与含木炭和碳酸钯的渗碳剂一起置于石墨坩埚中,其中高纯钨零件置于石墨坩埚的中间,渗碳剂分布于零件四周,盖上石墨盖,放置于真空热处理炉中;将真空热处理炉抽真空,高温保温,再通入高纯氩气,炉冷到室温取出,得到表面含碳化钨的钨零件;将表面含碳化钨的钨零件表面涂覆含碳化硼的环氧树脂浆料,在真空条件下,消除气泡,然后在常压下固化成型,得到含碳化硼‑碳化钨

一种碳化铌梯度复合涂层及其制备方法.pdf

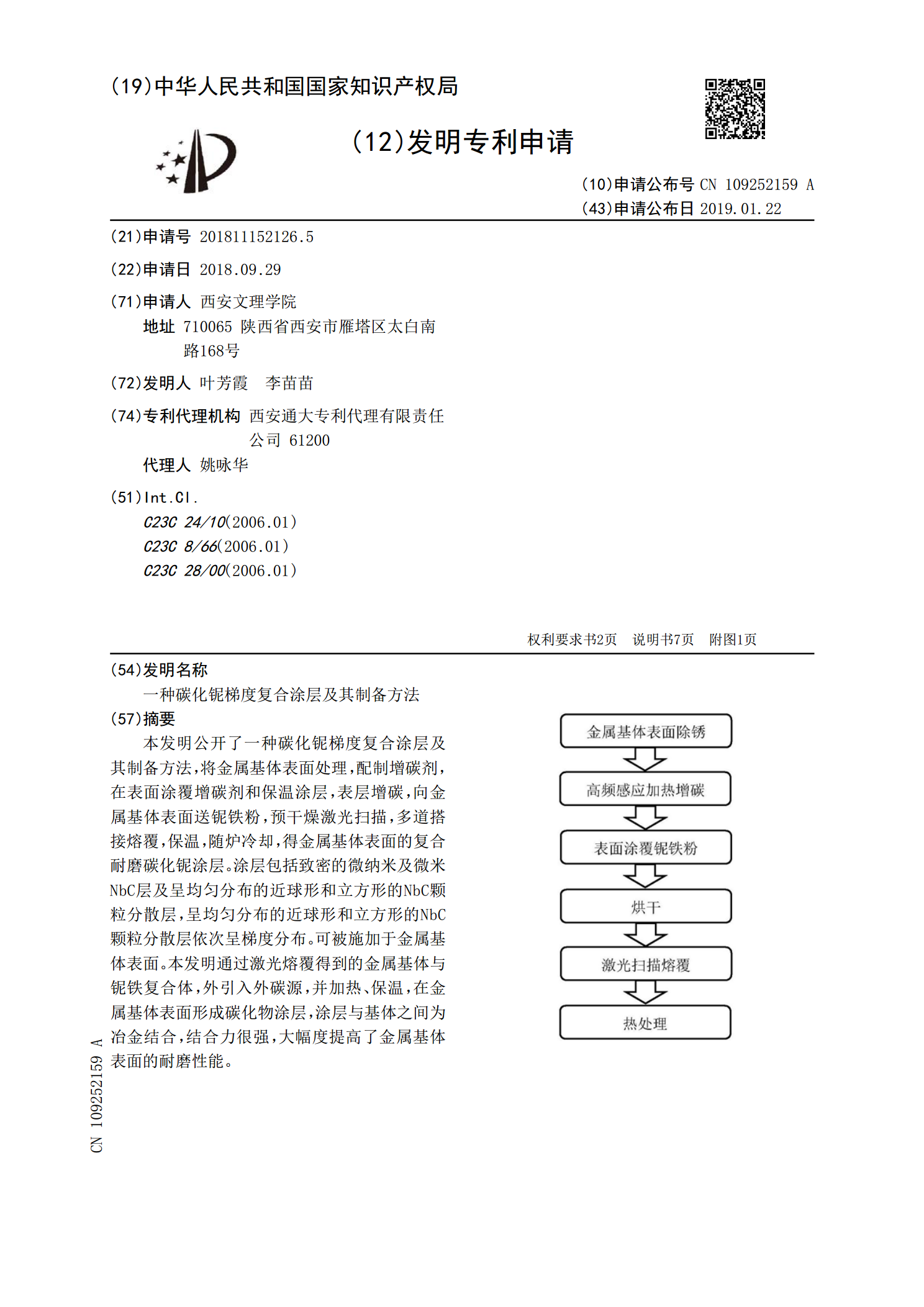

本发明公开了一种碳化铌梯度复合涂层及其制备方法,将金属基体表面处理,配制增碳剂,在表面涂覆增碳剂和保温涂层,表层增碳,向金属基体表面送铌铁粉,预干燥激光扫描,多道搭接熔覆,保温,随炉冷却,得金属基体表面的复合耐磨碳化铌涂层。涂层包括致密的微纳米及微米NbC层及呈均匀分布的近球形和立方形的NbC颗粒分散层,呈均匀分布的近球形和立方形的NbC颗粒分散层依次呈梯度分布。可被施加于金属基体表面。本发明通过激光熔覆得到的金属基体与铌铁复合体,外引入外碳源,并加热、保温,在金属基体表面形成碳化物涂层,涂层与基体之间为

一种碳化钽梯度复合涂层及其制备方法.pdf

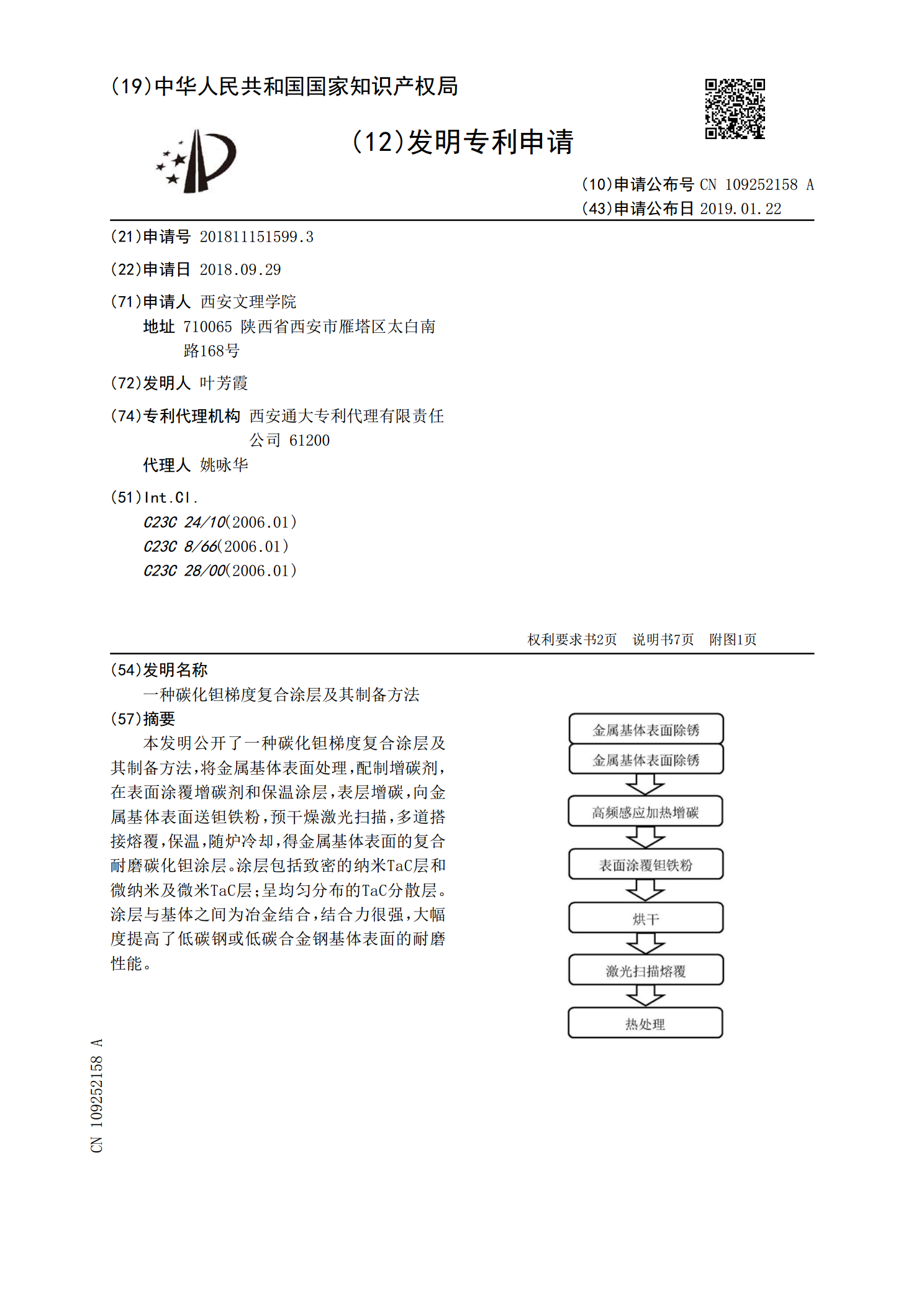

本发明公开了一种碳化钽梯度复合涂层及其制备方法,将金属基体表面处理,配制增碳剂,在表面涂覆增碳剂和保温涂层,表层增碳,向金属基体表面送钽铁粉,预干燥激光扫描,多道搭接熔覆,保温,随炉冷却,得金属基体表面的复合耐磨碳化钽涂层。涂层包括致密的纳米TaC层和微纳米及微米TaC层;呈均匀分布的TaC分散层。涂层与基体之间为冶金结合,结合力很强,大幅度提高了低碳钢或低碳合金钢基体表面的耐磨性能。