一种GCr15轴承钢球化退火工艺.pdf

是湛****21

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

GCr15轴承钢球化退火工艺.docx

GCr15轴承钢球化退火工艺GCr15轴承钢球化退火工艺摘要:GCr15轴承钢被广泛应用于高速运转的轴承、齿轮和其他机械传动部件中。钢的综合性能直接影响到零部件的使用寿命和性能可靠性。球化退火是一种常用的热处理工艺,在改善材料的性能方面具有重要作用。本论文旨在研究GCr15轴承钢球化退火工艺的影响因素、工艺优化以及处理后的材料性能。引言:GCr15轴承钢是一种含有较高碳含量的结构钢。高碳含量使得该钢更适合用于制造高负载、高速度和高温度工况下的轴承和齿轮。然而,高碳含量也会导致钢的硬度和脆性增加,降低材料的

一种GCr15轴承钢球化退火工艺.pdf

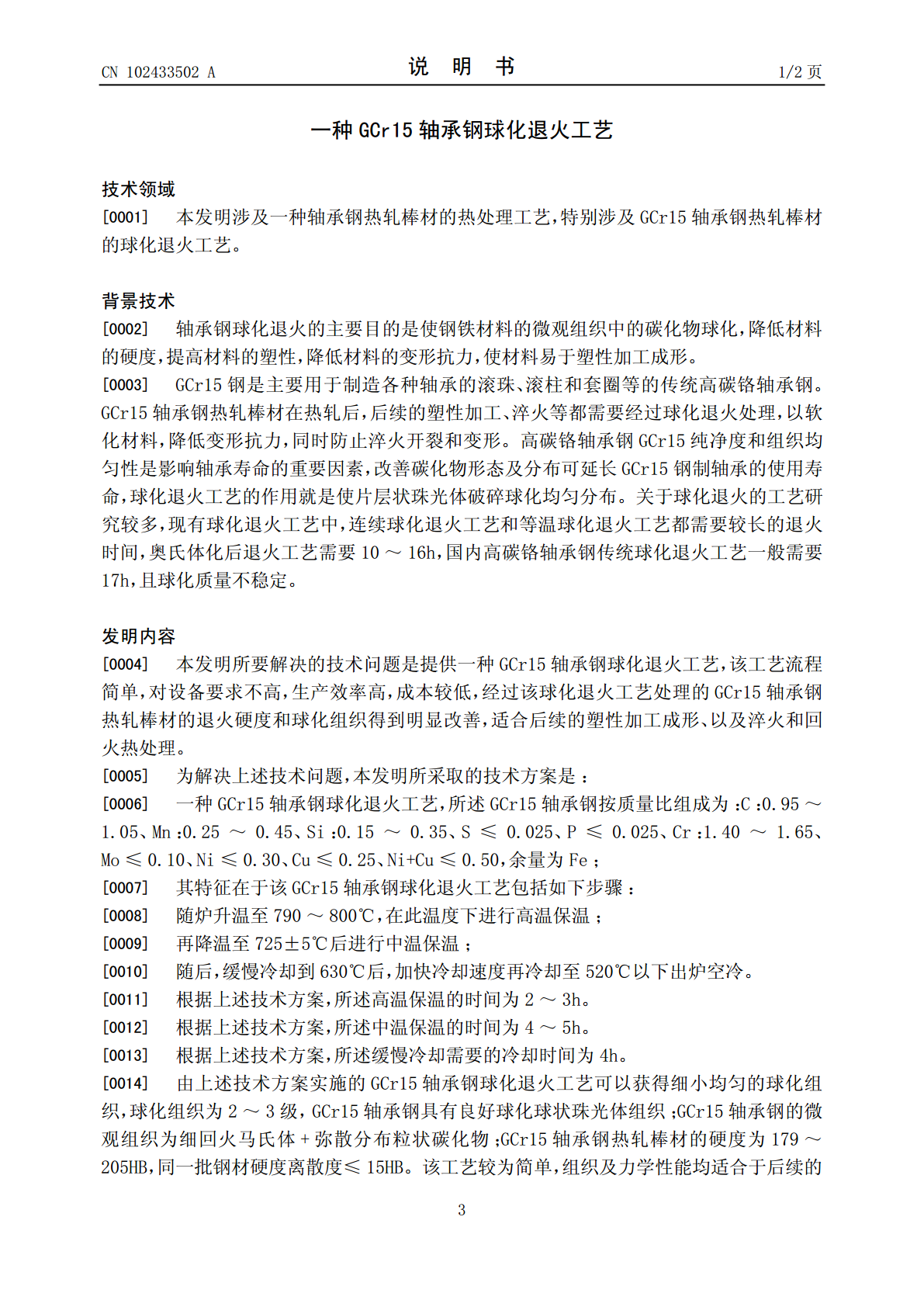

本发明涉及一种GCr15轴承钢球化退火工艺,所述GCr15轴承钢按质量比组成为:C:0.95~1.05、Mn:0.25~0.45、Si:0.15~0.35、S≤0.025、P≤0.025、Cr:1.40~1.65、Mo≤0.10、Ni≤0.30、Cu≤0.25、Ni+Cu≤0.50,余量为Fe;其特征在于该GCr15轴承钢球化退火工艺包括如下步骤:随炉升温至790~800℃,在此温度下进行高温保温;再降温至725±5℃后进行中温保温;随后,缓慢冷却到630℃后,加快冷却速度再冷却至520℃以下出炉空冷。该

GCr15轴承钢管快速球化退火工艺.pdf

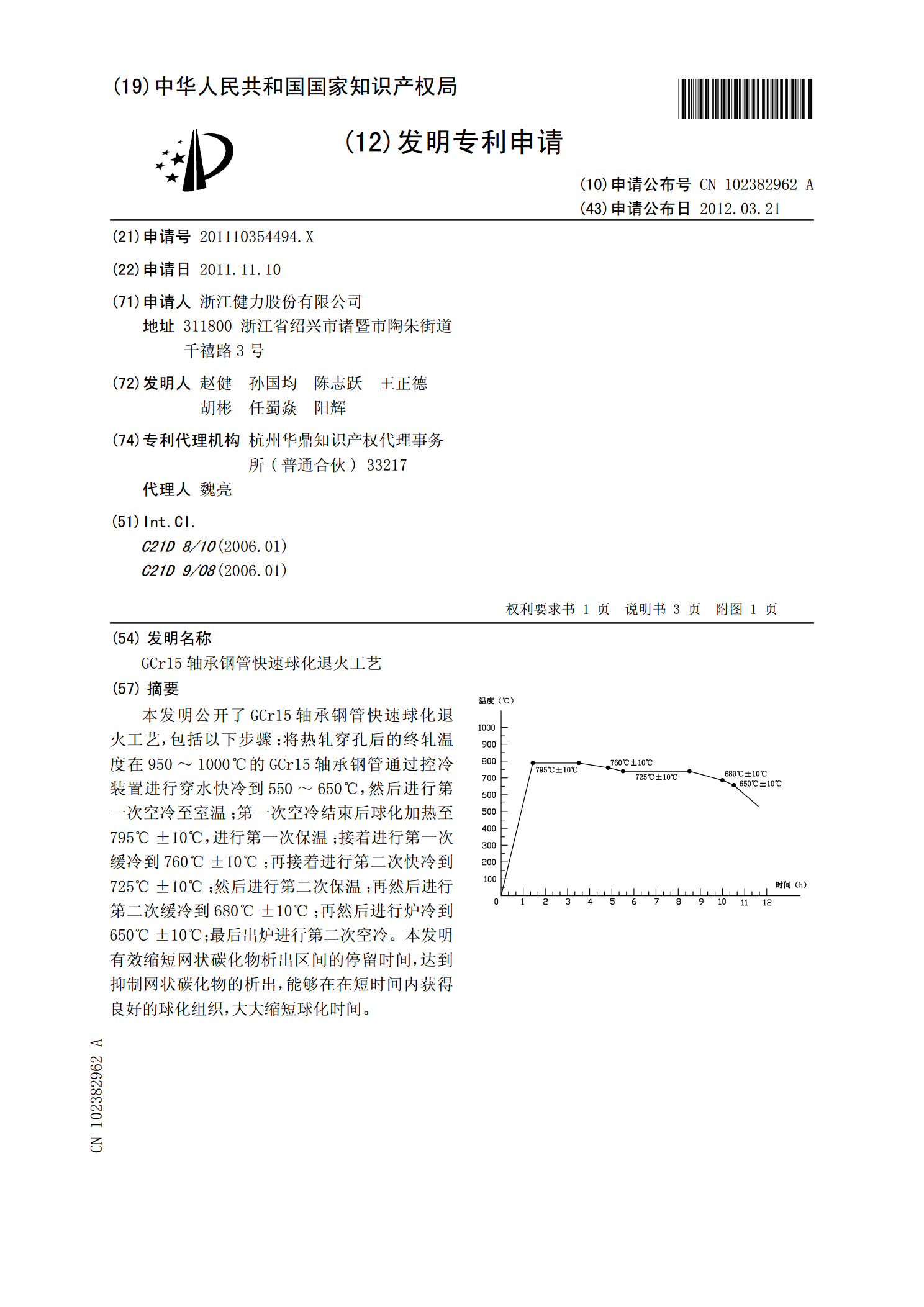

本发明公开了GCr15轴承钢管快速球化退火工艺,包括以下步骤:将热轧穿孔后的终轧温度在950~1000℃的GCr15轴承钢管通过控冷装置进行穿水快冷到550~650℃,然后进行第一次空冷至室温;第一次空冷结束后球化加热至795℃±10℃,进行第一次保温;接着进行第一次缓冷到760℃±10℃;再接着进行第二次快冷到725℃±10℃;然后进行第二次保温;再然后进行第二次缓冷到680℃±10℃;再然后进行炉冷到650℃±10℃;最后出炉进行第二次空冷。本发明有效缩短网状碳化物析出区间的停留时间,达到抑制网状碳化

GCr15轴承钢大圆材的球化退火工艺.docx

GCr15轴承钢大圆材的球化退火工艺GCr15轴承钢是一种常用的高强度合金钢,应用广泛于轴承制造等领域。为了提高其性能和延长使用寿命,需要经过多道工艺加工。其中,球化退火是一项重要的工艺,可以改善GCr15钢的组织结构和性能,提高其韧性和耐磨性。本文将对GCr15轴承钢大圆材的球化退火工艺进行详细探讨。一、GCr15轴承钢大圆材的特点GCr15轴承钢是一种含铬合金钢,具有高硬度、高强度、高刚性和高耐磨性等特点。此外,GCr15钢还具有良好的耐热性和耐腐蚀性,可以适应各种复杂的工作环境。GCr15钢广泛应用

GCr15轴承钢锻造及球化退火工艺研究.docx

GCr15轴承钢锻造及球化退火工艺研究题目:GCr15轴承钢锻造及球化退火工艺研究摘要:GCr15轴承钢是一种用于制造轴承和其他高负载部件的重要材料。本论文研究了GCr15轴承钢的锻造工艺及球化退火工艺。通过分析钢材的化学成分和热处理工艺对材料的组织和性能的影响,为生产过程中的优化提供了理论依据。关键词:GCr15轴承钢,锻造工艺,球化退火工艺,组织性能1.引言轴承是传动机械中重要的部件,需要具备较高的强度、硬度和耐磨性。GCr15轴承钢由于其高碳铬含量,在高温下具有良好的热稳定性和硬度,因此被广泛应用于