直热式炭粉石墨化装置及直热式炭粉石墨化方法.pdf

mm****酱吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

直热式炭粉石墨化装置及直热式炭粉石墨化方法.pdf

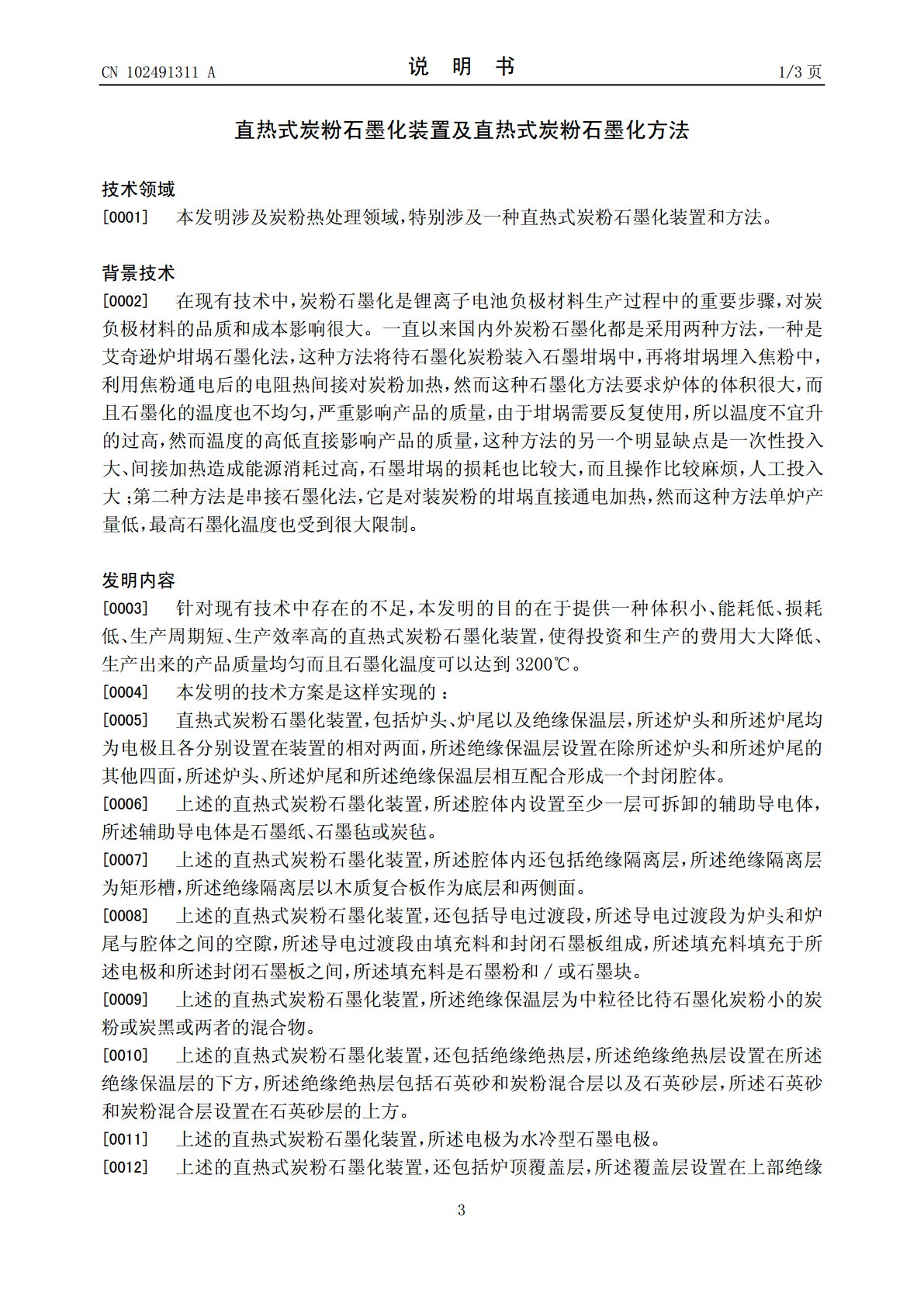

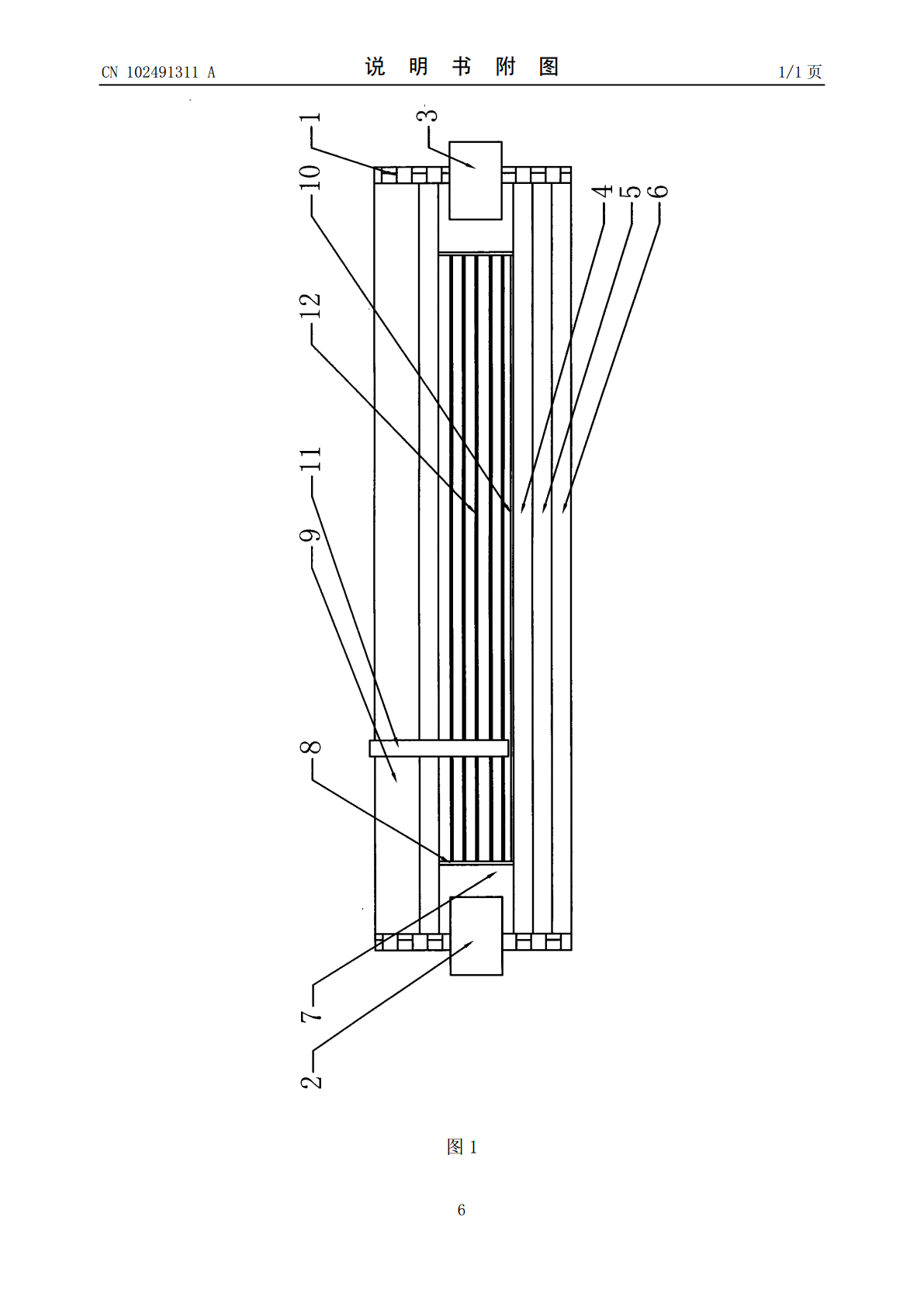

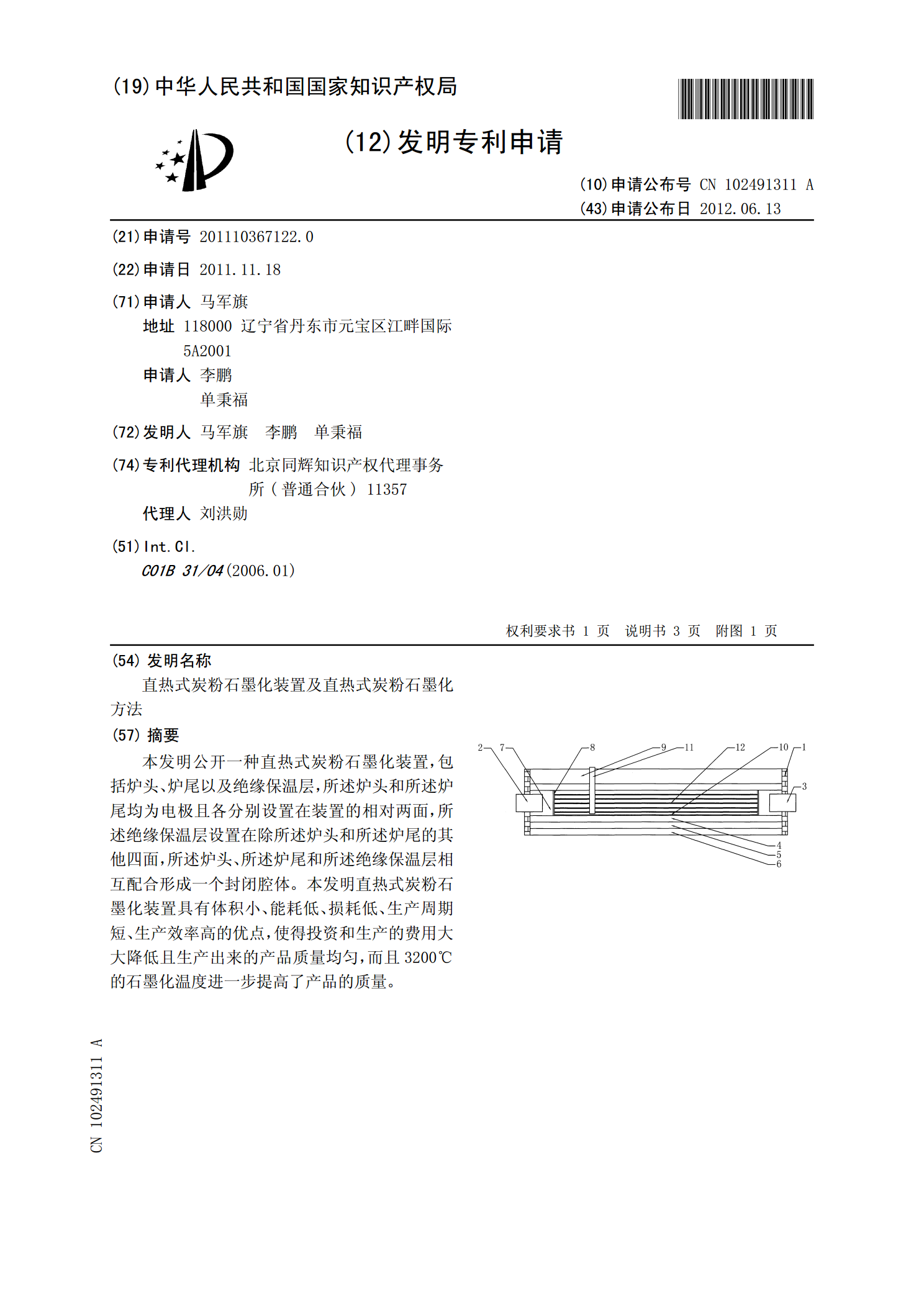

本发明公开一种直热式炭粉石墨化装置,包括炉头、炉尾以及绝缘保温层,所述炉头和所述炉尾均为电极且各分别设置在装置的相对两面,所述绝缘保温层设置在除所述炉头和所述炉尾的其他四面,所述炉头、所述炉尾和所述绝缘保温层相互配合形成一个封闭腔体。本发明直热式炭粉石墨化装置具有体积小、能耗低、损耗低、生产周期短、生产效率高的优点,使得投资和生产的费用大大降低且生产出来的产品质量均匀,而且3200℃的石墨化温度进一步提高了产品的质量。

一种直热式石墨烯节能采暖炉.pdf

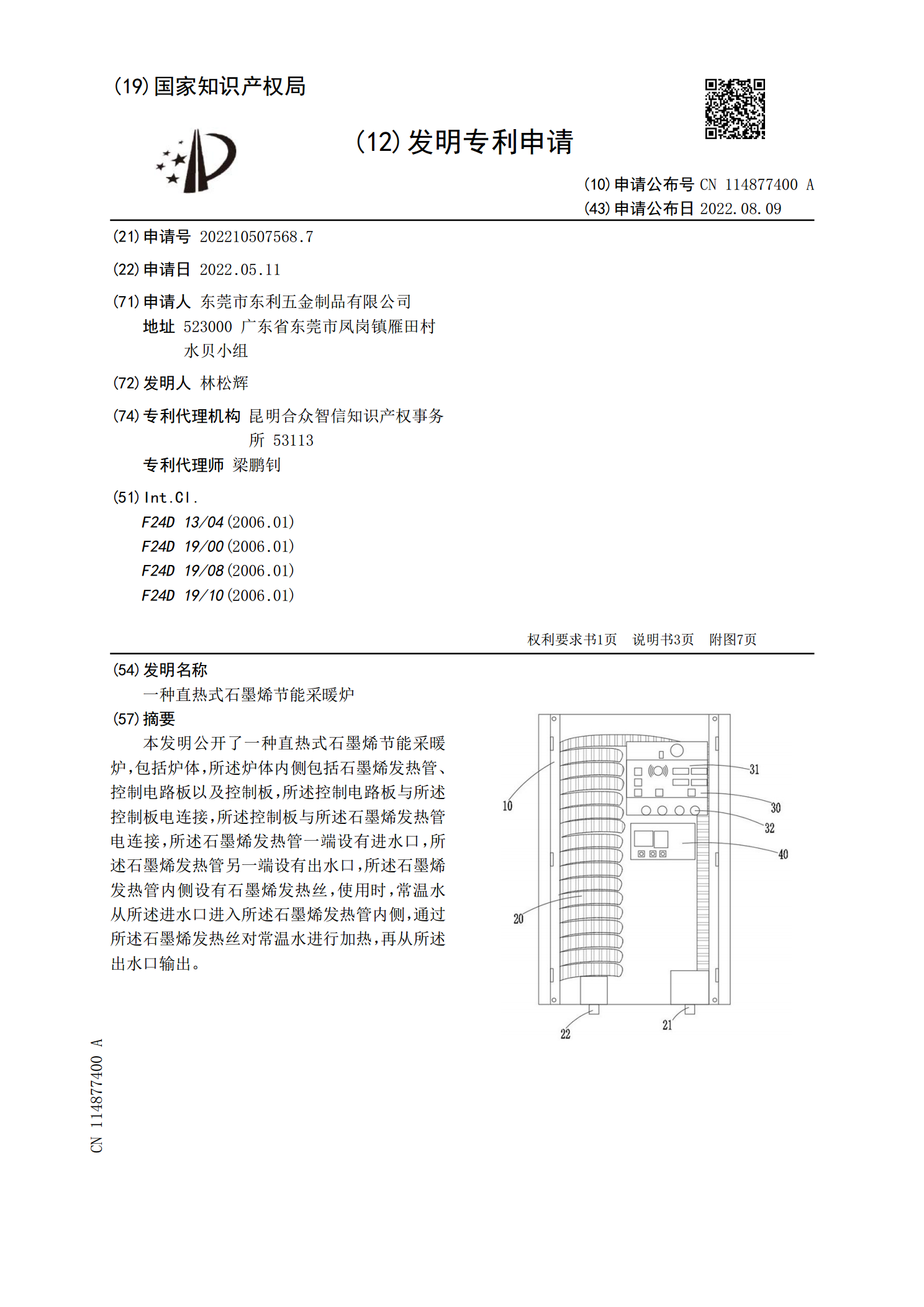

本发明公开了一种直热式石墨烯节能采暖炉,包括炉体,所述炉体内侧包括石墨烯发热管、控制电路板以及控制板,所述控制电路板与所述控制板电连接,所述控制板与所述石墨烯发热管电连接,所述石墨烯发热管一端设有进水口,所述石墨烯发热管另一端设有出水口,所述石墨烯发热管内侧设有石墨烯发热丝,使用时,常温水从所述进水口进入所述石墨烯发热管内侧,通过所述石墨烯发热丝对常温水进行加热,再从所述出水口输出。

直热式锅炉.pdf

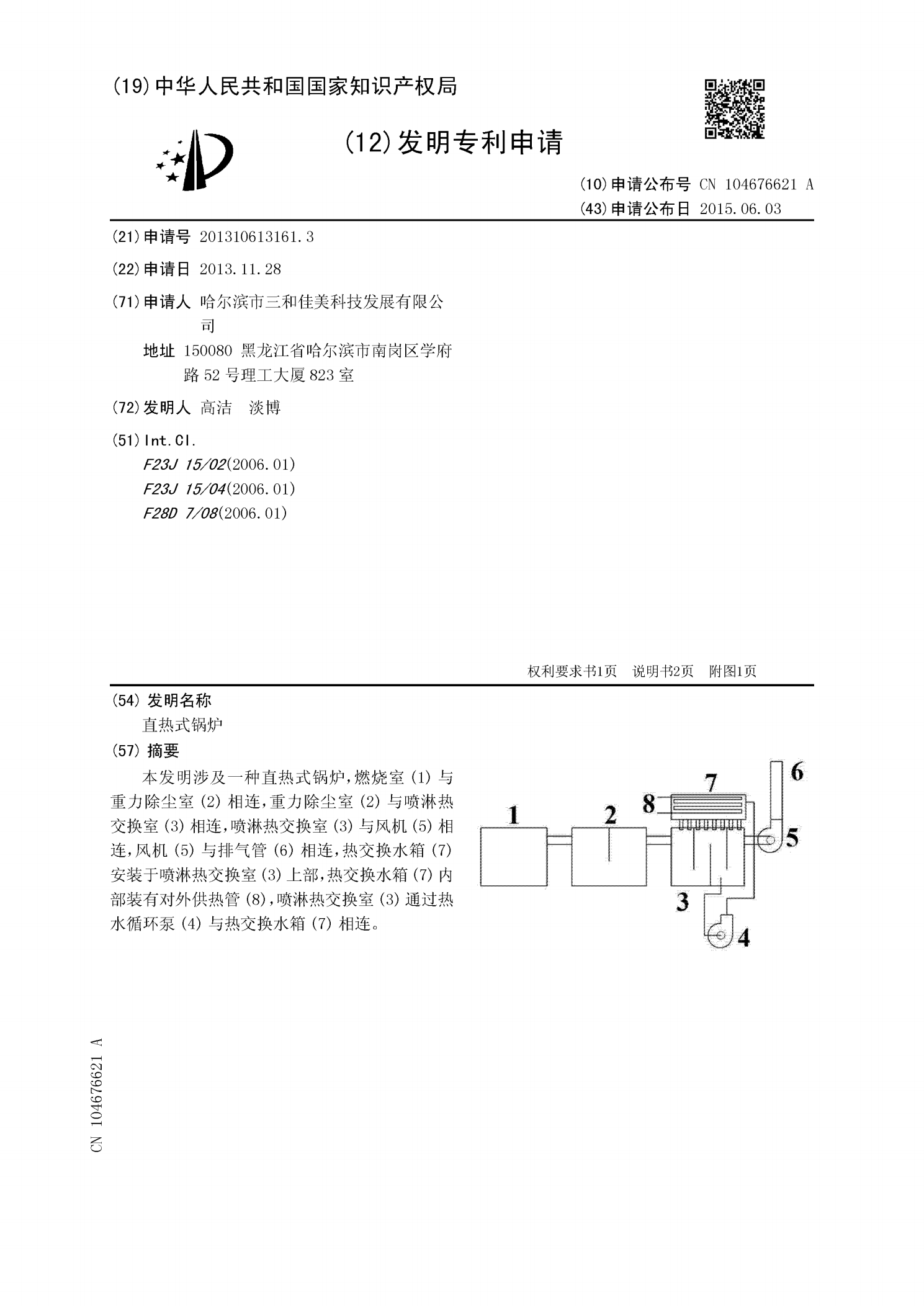

本发明涉及一种直热式锅炉,燃烧室(1)与重力除尘室(2)相连,重力除尘室(2)与喷淋热交换室(3)相连,喷淋热交换室(3)与风机(5)相连,风机(5)与排气管(6)相连,热交换水箱(7)安装于喷淋热交换室(3)上部,热交换水箱(7)内部装有对外供热管(8),喷淋热交换室(3)通过热水循环泵(4)与热交换水箱(7)相连。

一种超细粉体自热式石墨化炉.pdf

本发明属于碳素工业领域,涉及一种超细粉体自热式石墨化炉,由给料系统、炉体、导电系统、排料系统和冷却系统组成,从而形成一体化可连续生产的石墨化设备,本发明有利于超细粉体石墨的高效生产,给料系统的送料机构相互垂直交错设置,保证了主腔体的密封保温状态,从而有利于超细粉体炭材料在导电系统的高温石墨化作用,并且导电系统中的导电负极从下方通入,拉长了高温石墨化作用空间,有利于超细粉体炭材料的充分石墨化,而炉体周围以及内部共同设置的冷却系统用于降温,利于延长使用寿命,且利于碳粉生产工艺的优化,而排料结构便于包装和产品收

覆膜机的直热式薄膜分切装置.pdf

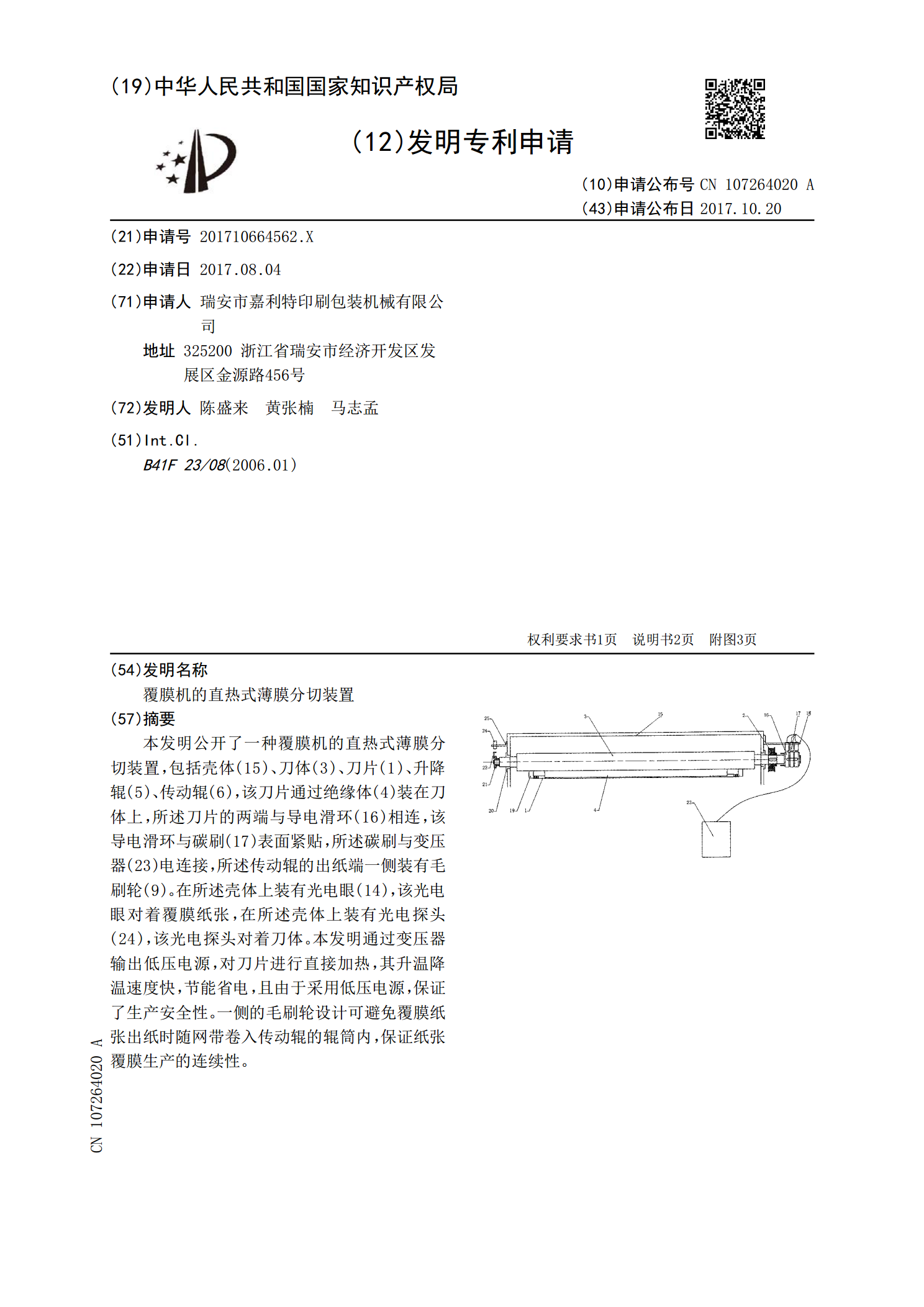

本发明公开了一种覆膜机的直热式薄膜分切装置,包括壳体(15)、刀体(3)、刀片(1)、升降辊(5)、传动辊(6),该刀片通过绝缘体(4)装在刀体上,所述刀片的两端与导电滑环(16)相连,该导电滑环与碳刷(17)表面紧贴,所述碳刷与变压器(23)电连接,所述传动辊的出纸端一侧装有毛刷轮(9)。在所述壳体上装有光电眼(14),该光电眼对着覆膜纸张,在所述壳体上装有光电探头(24),该光电探头对着刀体。本发明通过变压器输出低压电源,对刀片进行直接加热,其升温降温速度快,节能省电,且由于采用低压电源,保证了生产安