一种各向同性石墨的制备方法.pdf

森林****io

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种各向同性石墨的制备方法.pdf

一种各向同性石墨的制备方法,选择粒度大小在150-250nm之间、粒径均一的聚丙烯腈基炭纳米球;将其置于粘结剂溶于溶剂配成的10-50%质量浓度的溶液进行混合包覆,经过滤后得到粘结剂包覆聚丙烯腈基炭纳米球;然后对其进行冷等静压成型,再经炭化得到初次焙烧产品;其中冷等静压成型压力为100-200Mpa,炭化温度为800-1000℃;将得到的产品放入容器,先对浸渍体系抽真空至50Pa以下,导入熔融沥青,在0.5-1.5Mpa下进行浸渍,浸渍保压1小时,浸渍后将样品再放入焙烧炉,焙烧温度为500-1000℃;再

一种超细结构各向同性石墨及其制备方法.pdf

本发明公开了一种超细结构各向同性石墨及其制备方法。该超细结构各向同性石墨主要由各向同性焦、高纯人造石墨、减摩剂、硬沥青和辅助添加剂制成。首先将各向同性焦、高纯人造石墨和硬沥青粉碎,然后将除减摩剂外的其它原料混匀,得到混合料;混合料混捏成糊料,糊料冷却饧糊;饧糊后的糊料成型,得到生制品;生制品焙烧得到一次焙烧品;一次焙烧品进行浸渍,得到浸渍品;浸渍品再次焙烧,得到二次焙烧品;二次焙烧品送入石墨化炉石墨化处理,得到产品超细结构各向同性石墨。利用本发明制备的超细结构各向同性石墨制品具有机械强度高、硬度高、各向同

一种各向同性等静压石墨材料及其制备方法.pdf

本申请实施例示出了一种各向同性等静压石墨材料及其制备方法,方法包括:将配料进行混捏处理,得到混捏糊料;将混捏糊料进行预压成型处理,得到坯料;用破碎机将坯料进行破碎,得到破碎坯料;将破碎坯料进行磨粉,得到磨粉坯料,将磨粉坯料冷等静压成型处理,将生坯在隔绝空气的情况下,按升温曲线逐步加热,自然冷却至室温出炉,得到焙烧石墨;将焙烧石墨置入浸渍罐中,进行浸渍处理,得到浸渍石墨;将浸渍石墨经过隧道窑炉进行快速烧结沥青,在隔绝空气的条件下,通过电流将焙烧品加热到2750‑3200℃,得到各向同性等静压石墨材料,本申请

一种短流程高密高强各向同性石墨的制备方法.pdf

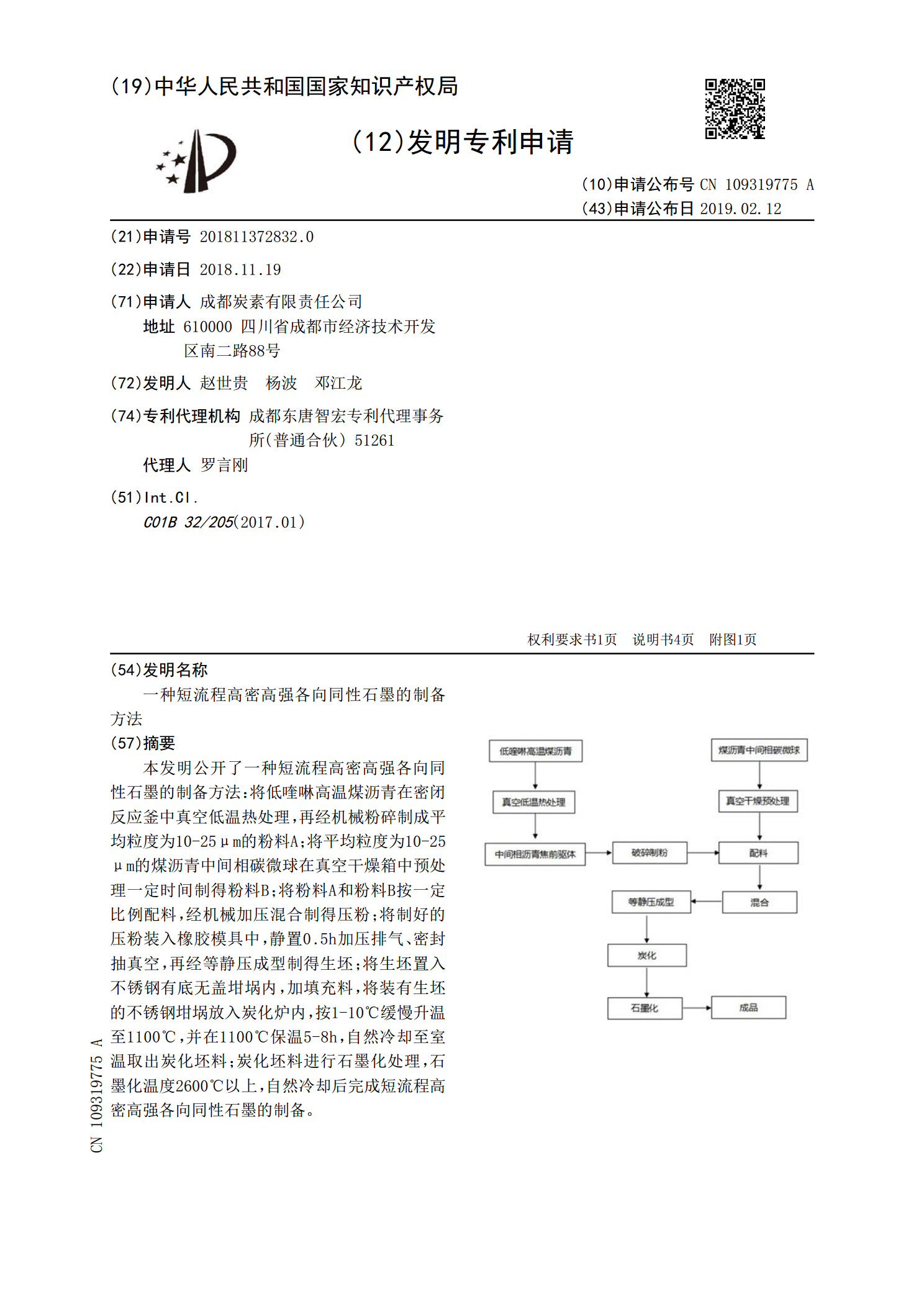

本发明公开了一种短流程高密高强各向同性石墨的制备方法:将低喹啉高温煤沥青在密闭反应釜中真空低温热处理,再经机械粉碎制成平均粒度为10‑25μm的粉料A;将平均粒度为10‑25μm的煤沥青中间相碳微球在真空干燥箱中预处理一定时间制得粉料B;将粉料A和粉料B按一定比例配料,经机械加压混合制得压粉;将制好的压粉装入橡胶模具中,静置0.5h加压排气、密封抽真空,再经等静压成型制得生坯;将生坯置入不锈钢有底无盖坩埚内,加填充料,将装有生坯的不锈钢坩埚放入炭化炉内,按1‑10℃缓慢升温至1100℃,并在1100℃保温

一种以煤系针状焦为骨料的各向同性石墨的制备方法.pdf

一种以煤系针状焦为骨料的各向同性石墨的制备方法,首先将质量比为(0.2-0.6)∶1的粘结剂与骨料均匀混合,在高于粘结剂软化点下,以混捏的形式混合;将混合物进行冷等静压成型,再经炭化得到初次焙烧产品;冷等静压成型压力为100-200Mpa,炭化温度为800-1000℃;将得到的产品放入容器,进入浸渍体,所述的浸渍剂为沥青,先对浸渍体系抽真空至50Pa以下,导入熔融沥青,在0.5-1.5Mpa下进行浸渍,浸渍保压1小时,浸渍后再焙烧,焙烧温度为500-1000℃;将得到的产品置于石墨化炉,石墨化处理温度为2