炼铜转炉渣回收铜的筛分、浮选联合工艺选矿方法.pdf

是你****芹呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

炼铜转炉渣回收铜的筛分、浮选联合工艺选矿方法.pdf

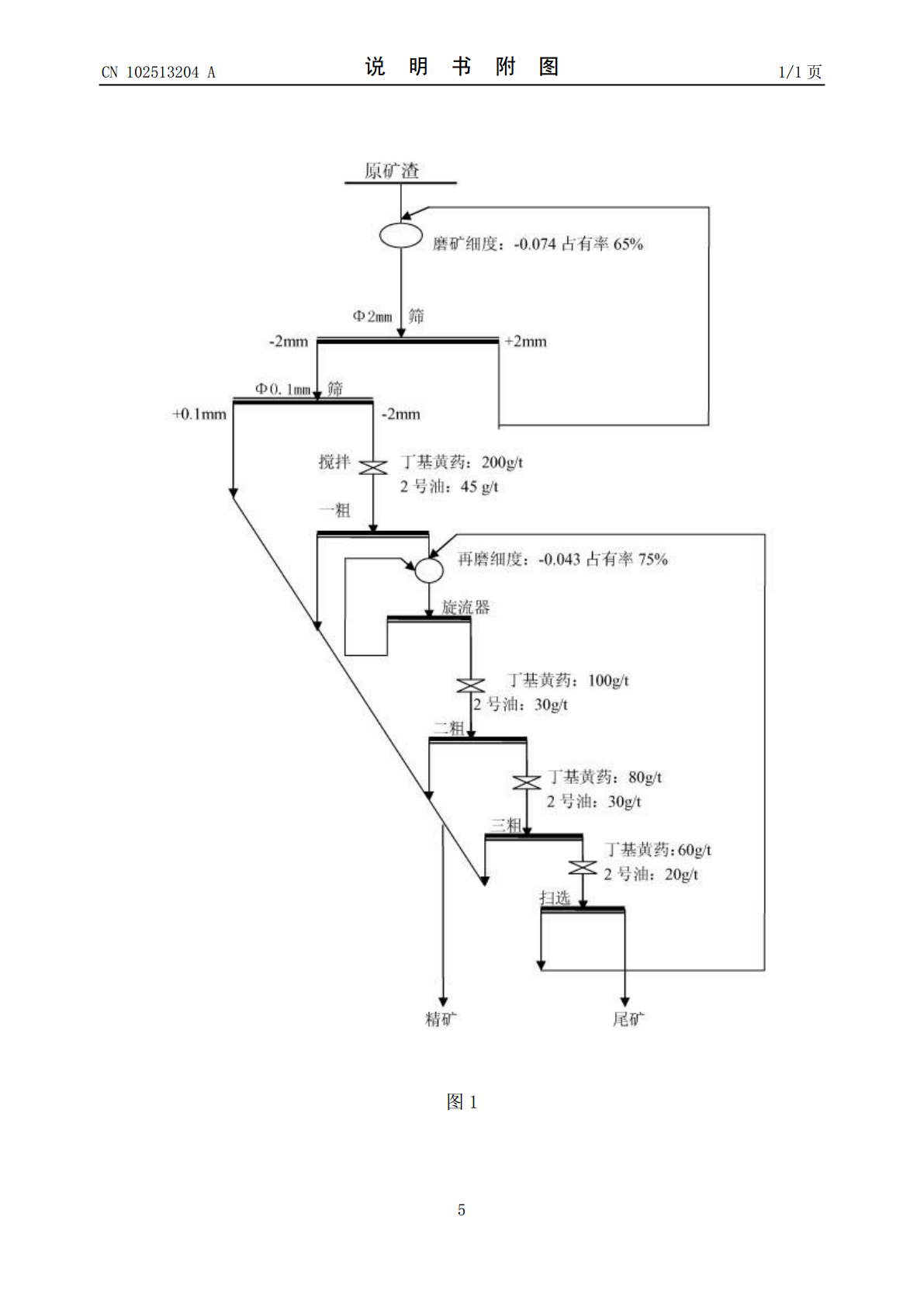

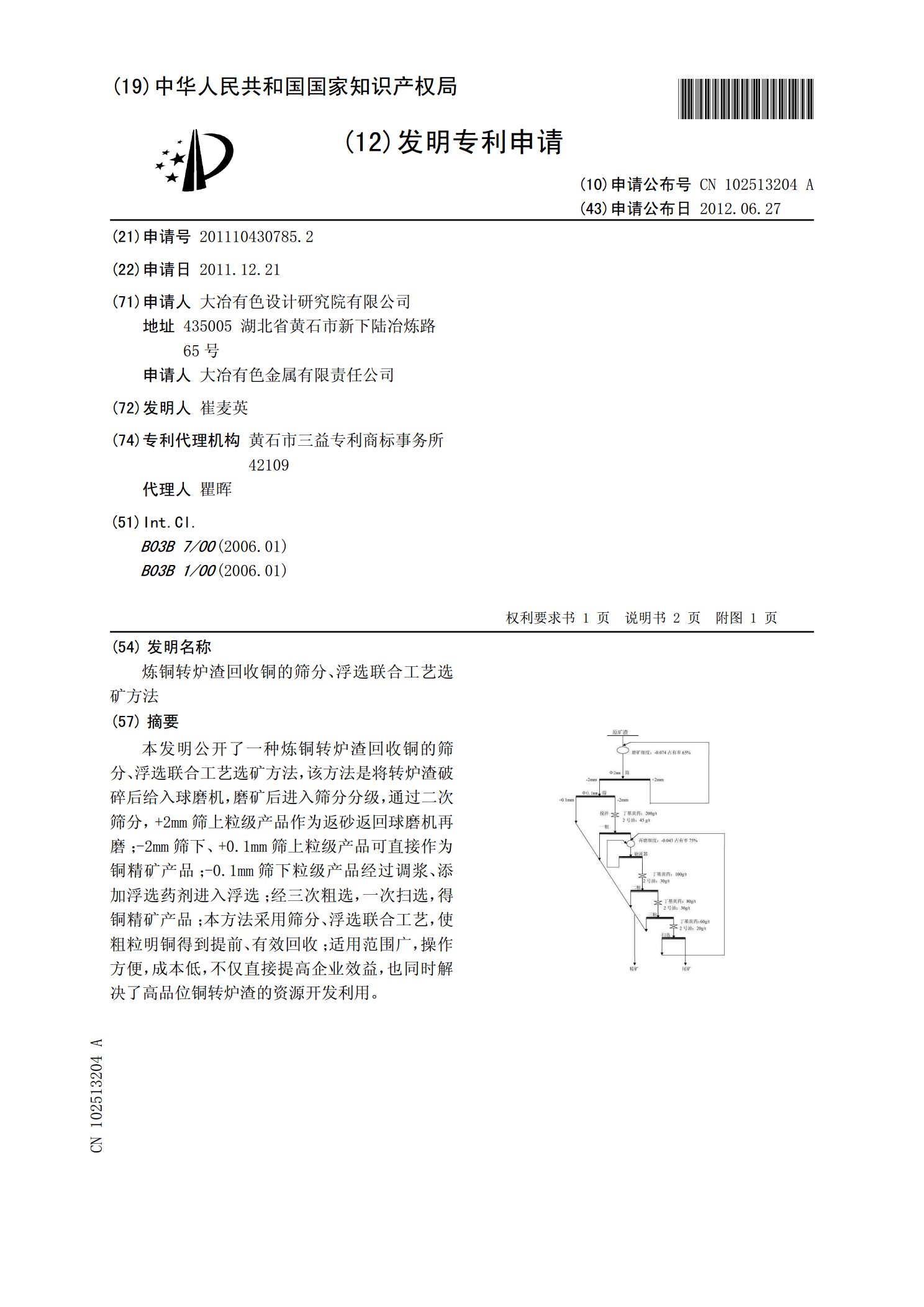

本发明公开了一种炼铜转炉渣回收铜的筛分、浮选联合工艺选矿方法,该方法是将转炉渣破碎后给入球磨机,磨矿后进入筛分分级,通过二次筛分,+2mm筛上粒级产品作为返砂返回球磨机再磨;-2mm筛下、+0.1mm筛上粒级产品可直接作为铜精矿产品;-0.1mm筛下粒级产品经过调浆、添加浮选药剂进入浮选;经三次粗选,一次扫选,得铜精矿产品;本方法采用筛分、浮选联合工艺,使粗粒明铜得到提前、有效回收;适用范围广,操作方便,成本低,不仅直接提高企业效益,也同时解决了高品位铜转炉渣的资源开发利用。

从炼铜炉渣中浮选回收铜的方法.pdf

本发明提供一种从炼铜炉渣中浮选回收铜的方法,在炼铜炉渣的料浆中,加入无机铵盐、硫化钠和异戊醇至矿浆的pH值为8~9,再按矿浆中固体质量的0.1~0.3‰的量,加入异丁基黄药,经常规浮选后,即得到铜精矿。本发明起到活化含铜矿物或金属铜的作用,使含铜矿物表面发生了硫化反应,尤其是有异戊醇的加入,对炉渣的表面进行了有效的清洗,更强化了硫化反应,并使硫化薄膜更加稳定,从而活化了含铜矿物或自然铜,使其可浮性恢复并得到提高;再加入高级黄药捕收剂进行捕收,从而提高了铜回收率,使之达80%以。本发明无需改变现有的浮选工艺

从炼铜转炉渣回收铜的磁浮联合选矿方法.pdf

本发明公开了从炼铜转炉渣回收铜的磁浮联合选矿方法,该方法是将原矿石破碎后给入球磨机,球磨机排矿进入分级机,分级机返砂进行弱磁选,磁选非磁性渣可直接作为铜精矿产品;磁性渣返回球磨形成闭路;溢流矿浆重量百分浓度控制在40%、细度控制在-0.074mm占有率大于65%,经第一次粗选,第二次粗选、第三次粗选、一次扫选,三次粗选泡沫合并为铜精矿产品;本方法采用磁浮联合工艺,使粗粒明铜得到提前、有效回收;本方法适用转炉渣品位范围广,从含铜3%到12%均可入选;操作方便,成本低,不仅直接提高企业效益,也同时解决了高品位

回收炼铜炉渣中铜的选矿方法及选矿药剂.pdf

一种回收炼铜炉渣中铜的选矿方法和选矿药剂,所述选矿药剂包含改性活化剂,所述改性活化剂以Na

低品位炼铜转炉渣回收铜的选矿工艺.pdf

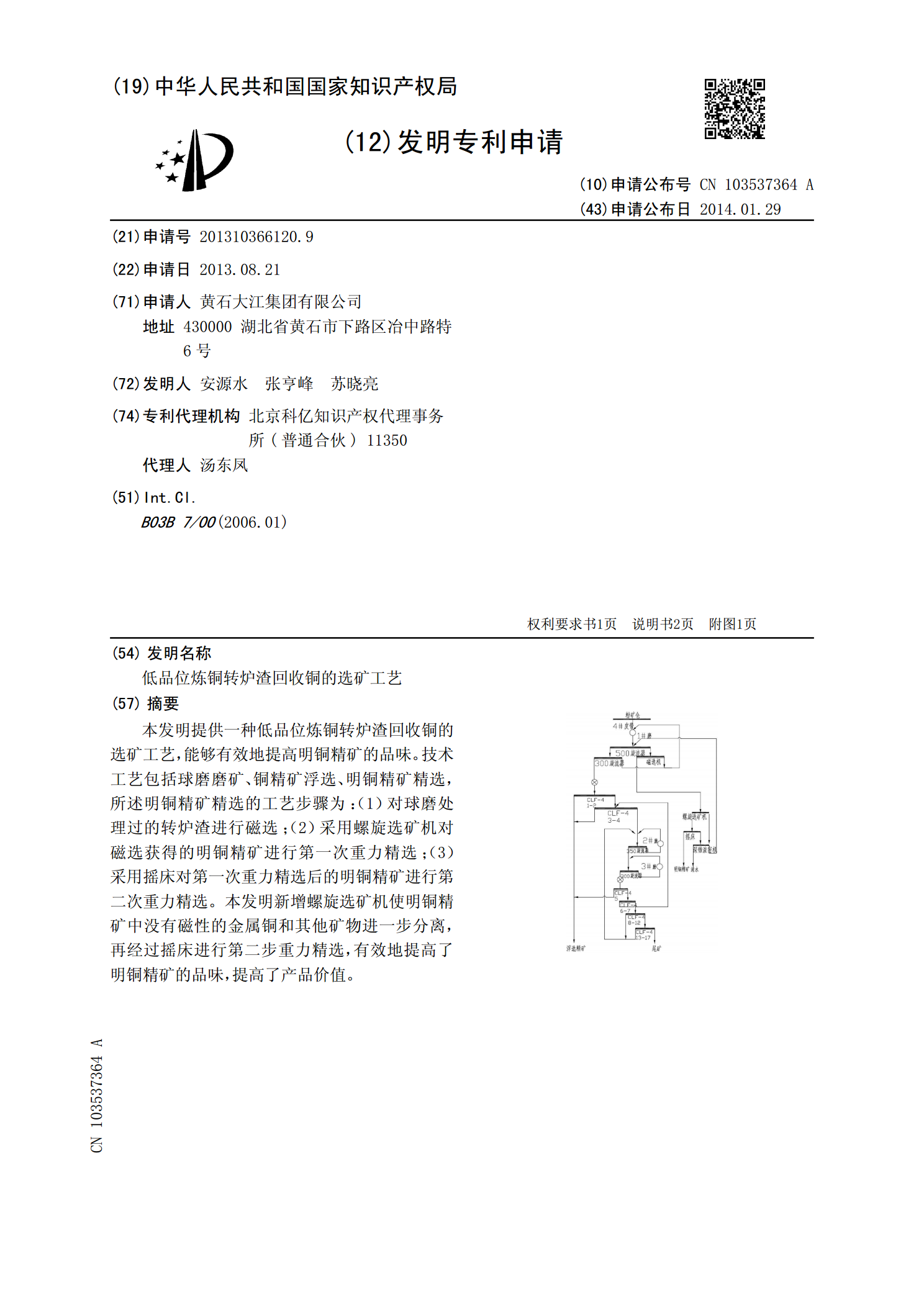

本发明提供一种低品位炼铜转炉渣回收铜的选矿工艺,能够有效地提高明铜精矿的品味。技术工艺包括球磨磨矿、铜精矿浮选、明铜精矿精选,所述明铜精矿精选的工艺步骤为:(1)对球磨处理过的转炉渣进行磁选;(2)采用螺旋选矿机对磁选获得的明铜精矿进行第一次重力精选;(3)采用摇床对第一次重力精选后的明铜精矿进行第二次重力精选。本发明新增螺旋选矿机使明铜精矿中没有磁性的金属铜和其他矿物进一步分离,再经过摇床进行第二步重力精选,有效地提高了明铜精矿的品味,提高了产品价值。