电炉铁水烘炉方法.pdf

书生****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

电炉铁水烘炉方法.pdf

本发明公开了一种电炉铁水烘炉方法,其按以下步骤进行:在新砌炉底上预铺设一层捣打料;在捣打料上再铺设一层轻薄料,为木质材料和铁皮;向炉内加入废钢,为炉容量的20%~35%;电极通电点弧,功率从30~40MW缓慢调升至60~70MW,熔化废钢;炉壁氧枪开,向炉内加入铁水,为炉容量的30%~60%;向炉内再加入废钢,为炉容量的20%~35%,继续通电吹氧,使得废钢全部熔化;吨钢加入0.03~0.05t石灰造渣料,进行正常的钢种冶炼过程;采用热电偶测量钢水温度,当钢水温度达到1600~1650℃时,停止通电和供氧

电炉以及利用电炉制造铁水的方法.pdf

在利用具备辅助燃烧器的电炉将铁类废料熔化,而获得铁水的方法中,向辅助燃烧器供给起燃温度或者/以及燃烧速度不同的固体燃料和气体或液体燃料这两种以上的燃料和燃料的助燃气体,使燃料在所述开口部燃烧,随着在操作中铁类废料熔化,辅助燃烧器和欲利用该辅助燃烧器加热或者熔化的铁类废料之间的距离变远,以使固体燃料的比例变高的方式使固体燃料与气体或液体燃料的比例发生变化。

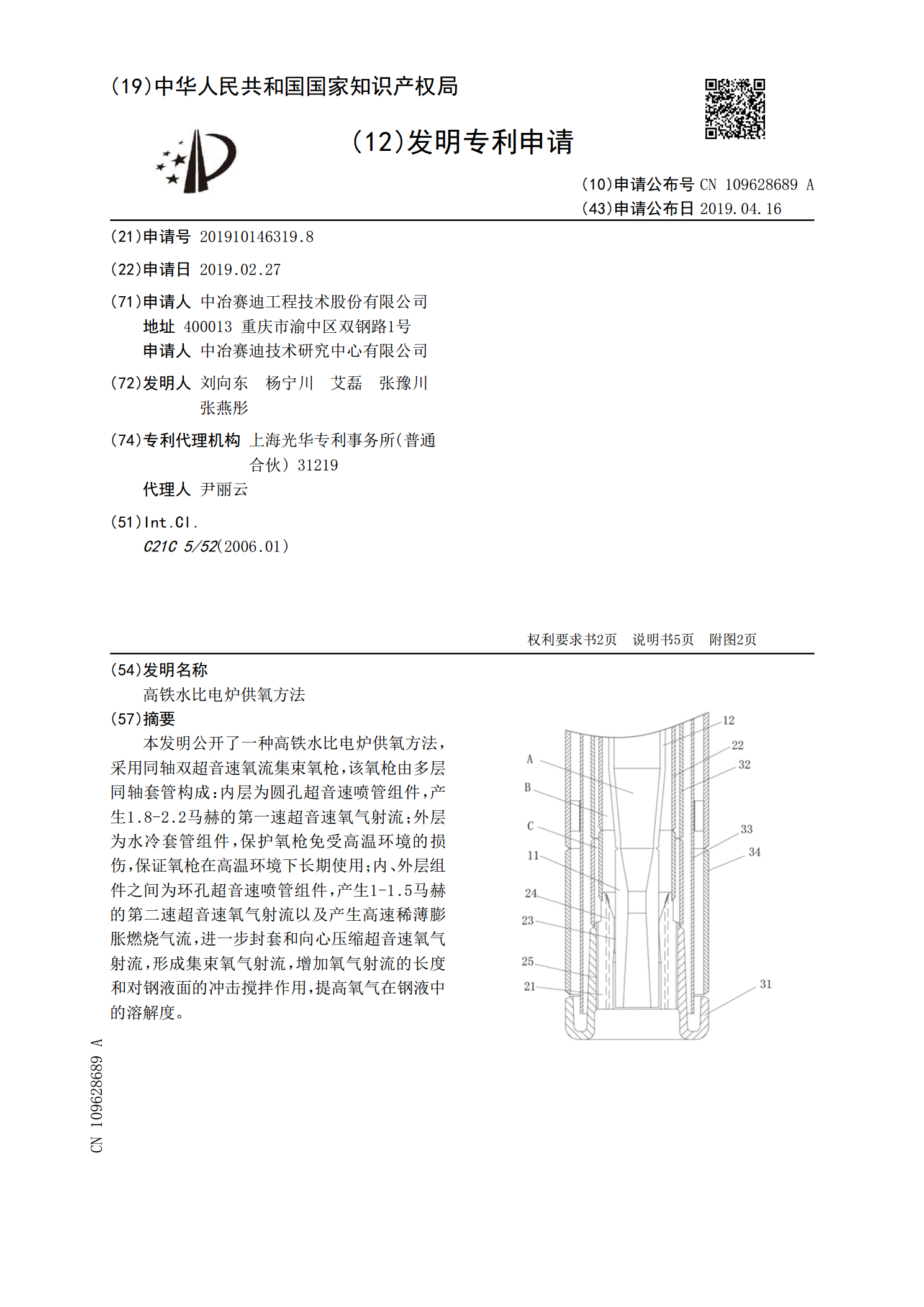

高铁水比电炉供氧方法.pdf

本发明公开了一种高铁水比电炉供氧方法,采用同轴双超音速氧流集束氧枪,该氧枪由多层同轴套管构成:内层为圆孔超音速喷管组件,产生1.8‑2.2马赫的第一速超音速氧气射流;外层为水冷套管组件,保护氧枪免受高温环境的损伤,保证氧枪在高温环境下长期使用;内、外层组件之间为环孔超音速喷管组件,产生1‑1.5马赫的第二速超音速氧气射流以及产生高速稀薄膨胀燃烧气流,进一步封套和向心压缩超音速氧气射流,形成集束氧气射流,增加氧气射流的长度和对钢液面的冲击搅拌作用,提高氧气在钢液中的溶解度。

利用电炉制造铁水的方法.pdf

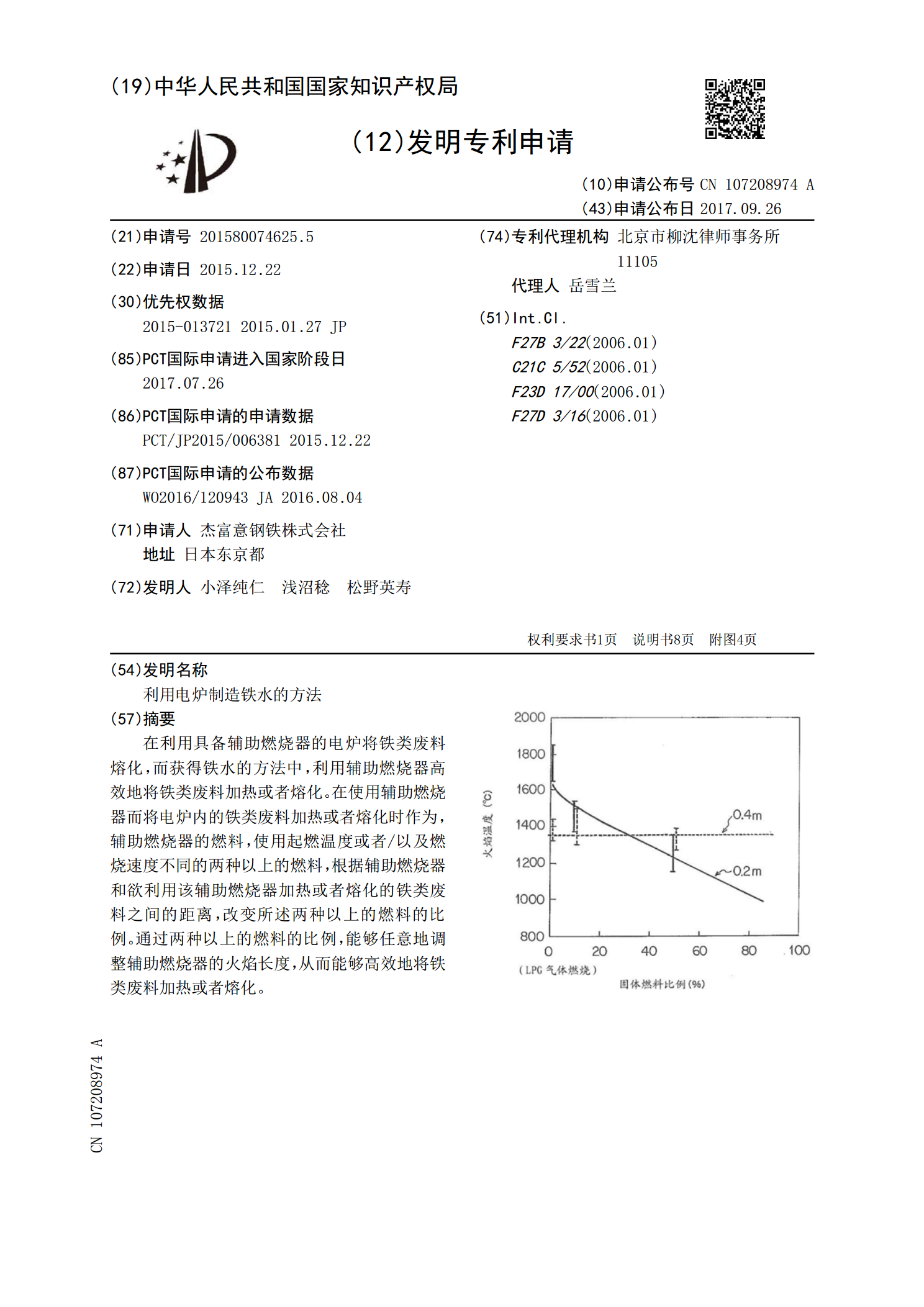

在利用具备辅助燃烧器的电炉将铁类废料熔化,而获得铁水的方法中,利用辅助燃烧器高效地将铁类废料加热或者熔化。在使用辅助燃烧器而将电炉内的铁类废料加热或者熔化时作为,辅助燃烧器的燃料,使用起燃温度或者/以及燃烧速度不同的两种以上的燃料,根据辅助燃烧器和欲利用该辅助燃烧器加热或者熔化的铁类废料之间的距离,改变所述两种以上的燃料的比例。通过两种以上的燃料的比例,能够任意地调整辅助燃烧器的火焰长度,从而能够高效地将铁类废料加热或者熔化。

基于电炉的铁水的制造方法.pdf

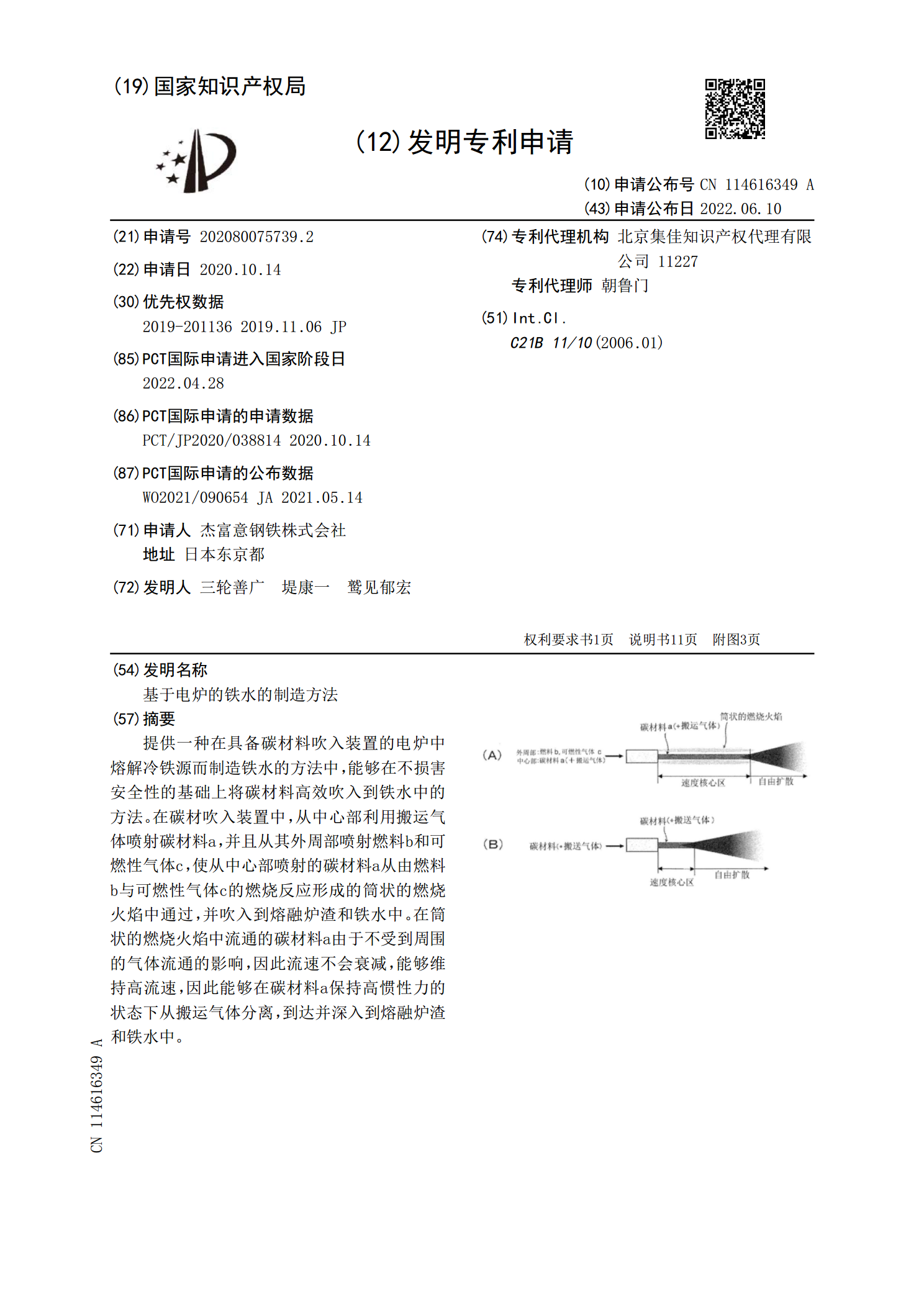

提供一种在具备碳材料吹入装置的电炉中熔解冷铁源而制造铁水的方法中,能够在不损害安全性的基础上将碳材料高效吹入到铁水中的方法。在碳材吹入装置中,从中心部利用搬运气体喷射碳材料a,并且从其外周部喷射燃料b和可燃性气体c,使从中心部喷射的碳材料a从由燃料b与可燃性气体c的燃烧反应形成的筒状的燃烧火焰中通过,并吹入到熔融炉渣和铁水中。在筒状的燃烧火焰中流通的碳材料a由于不受到周围的气体流通的影响,因此流速不会衰减,能够维持高流速,因此能够在碳材料a保持高惯性力的状态下从搬运气体分离,到达并深入到熔融炉渣和铁水中。